管线钢X70工艺研究与应用

2021-12-28李敬民李文刚

李敬民,李文刚

(五矿营口中板有限责任公司,辽宁 营口 115000)

近年来,随着世界各国对石油、天然气需求量的不断增长,管线钢在能源建设中发挥着重要的作用,2018年中俄签署30年天然气供应协议,能源逐渐由内陆开发输送转移到深海、极寒地区开发输送,所以对管线建设要求更高,大宽厚比、高强度、低温韧性、耐侯性等成为管线钢发展的重点。X70管线钢是在传统的铁素体-珠光体管线钢的基础上降C,提Mn,加Mo而形成的,含有Nb、V、Ti等微合金元素,因为针状铁素体具有高密度位错和亚结构,晶粒细小,所以具有高强度和高韧性[1]。依托五矿营钢5000mm轧制线及东北大学轧制技术及连轧自动化国家重点实验室研发的以超快速冷却为核心的新一代TMCP控冷技术,利用细晶强化、相变强化、析出强化等多种强化手段作用[2],采用快速高温入水、低温水冷工艺控制,成功开发宽度4600mmX70管线钢。

1 合金成分设计

管线钢具有高强度、高韧性、抗HIC及H2S腐蚀、良好焊接性[3],以此特点对X70管线钢合金成分进行了优化设计。采用低碳-锰-铌-钼-铬系为基础。再适量添加其他的合金元素。根据HIC敏感性及抗H2S应力腐蚀,C含量基本控制在0.6%~0.8%之间;Mn作为基础合金元素,起到固溶强化作用,在提高强度韧性的同时,降低脆性转变温度;Nb是管线钢种重要的合金元素,微量的铌元素可以提高奥氏体的再结晶温度,能够有效阻止奥氏体的回复和再结晶;Mo用来扩大γ相区,推迟先共析铁素体和珠光体的转变,降低BS点,成分设计如表1所示。

表1 成分设计

2 生产工艺设计

2.1 工艺路线

铁水预处理—转炉冶炼—LF精炼—RH炉—连铸—铸坯堆垛缓冷—加热—轧制—超快冷—钢板堆垛缓冷—探伤—精整—检验—入库。

2.2 加热工艺

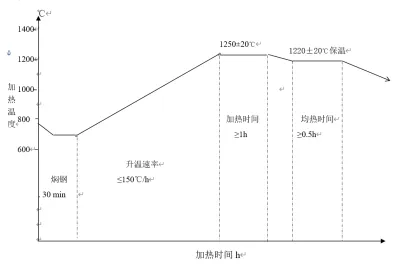

连铸坯厚度为250mm,加热制度采用三段式加热制度,在炉时间≥1.2T,目标≥1.3T,在炉中充分奥氏体化再进行轧制,具体加热温度曲线如图1。

图1 加热温度曲线

2.3 轧制工艺

采用两阶段控制轧制,粗轧阶段进行多道次大变形量轧制,并直接展宽,展宽道次5~6道,纵轧2道,纵轧道次压下率≥15%,细化晶粒,并使钢坯芯部的疏松、缩孔、偏析等缺陷压合,根据相变转变温度如表2,控制精轧阶段在Tnr~Ac3阶段开始,Ar3温度以上结束,精轧开轧温度≤890℃;精轧终轧温度820±20℃;一般中间坯厚度75mm~80mm,除鳞道次为第1,第4,末1放走道次整体除鳞,控制轧制工艺如表3。

表2 轧制工艺表

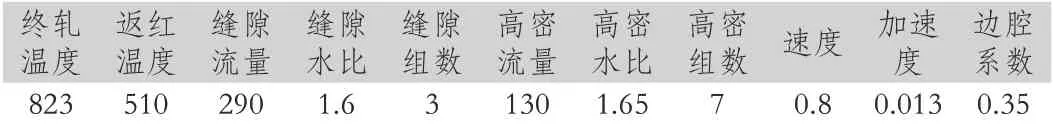

表3 冷却工艺

2.4 控冷工艺

传统的以层流冷却为主的ACC装置,冷却强度低、均匀性差,冷后板型及性能难以保证,因此采用新一代TMCP控冷工艺为核心的超快冷设备进行生产。该超快冷设备具有头尾遮蔽、辊道微加速、横向水凸度控制和边部遮蔽等功能,对钢板边部冷却强度进行控制,冷却均匀性提升,板形更加容易控制。冷却水水压控制在0.5MPa,采用缝隙喷嘴加高密喷嘴组合式进行冷却,较高的冷却水水压有利于冷却水冲破钢板表面水层,显著提高换热效率和冷却均匀性。返红温度控制在500±20℃,冷速要求在25℃/s以上,控冷工艺参数如表4。

图2 出水及冷床板形

3 试制结果

3.1 组织分析

通过观察金相组织相片,可以看到晶粒细小且分布均匀,组织以针状铁素体为主,具有强度高、韧性好的特点,有利于提高管线钢的性能表现。

图3 金相组织

3.2 性能分析

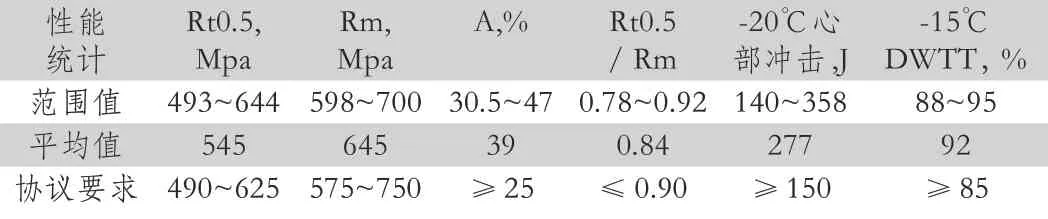

通过试样屈服、抗拉、拉伸弯曲、硬度、夏比冲击试验和DWTT实验的各项性能检测,该工艺路线下得到的X70管线钢均满足目标性能要求。X70性能如表4。图4为X70M系列温度冲击试验。图5为X70M系列温度DWTT试验。

表4 X70性能

图4 X70M系列温度冲击试验

图5 X70M系列温度DWTT试验

4 结论

通过精细控制冶炼过程、轧制过程,依托东北大学轧后冷却系统,可稳定得到符合应用标准和需求的X70管线钢。并且已经大批量供货,提升企业竞争力,得到客户的认可。