基于PLC控制的工业机器人系统设计与实现

2021-12-28董守峰张忠松

董守峰,张忠松

(吉林建筑大学,机械工程专业,吉林 长春 130118)

目前,智能改造已经在大多数工厂得到了实现,因此,PLC技术也广泛的被应用到了工业机器人系统的控制环节中。然而,想要从生产精度和生产质量方面对生产系统进行有效的提升,就需要控制好工业机器人,对控制流程和控制系统进行深入的优化。要想采用PLC技术来优化控制环节,首先需要做好对工业机器人系统的了解,并通过对PLC控制技术的结合,来分析和讨论所面临的各种问题,以此为基础,对控制环节进行有效的提升。

1 基于PLC控制的工业机器人介绍

1.1 工业机器人的基本结构

工业机器人主要由大臂、小臂、升降臂、底座、丝杠等构成,采用的是电气传动,升降臂沿着Z轴实现上下直线运动,大臂、小臂的两个关节绕Z轴进行旋转运动来带动手腕和手抓实现各种动作,共有四个相互独立的驱动关节、六个自由度。减速器连接电机输出轴与机器人机械手的关节,将电机的输出力矩传递给大小臂关节,以实现其各种动作。

1.2 工业机器人系统概述

目前,工业领域在向着自动化发展的同时,对PLC控制技术、工业机器人以及CAD等技术进行了广泛的应用,从思路和理论方面为工业领域提供了更多优化和提升自动技术的支持,其作用是不容忽视的。同时,随着各种科学技术的不断发展,各学者深入的研究了工业领域所应用的PLC技术和机器人技术,也以此为基础,有效的扩展了系统的各项功能,工业领域也采用了更加全面和完善的标准来衡量自动化技术。在这种情况下,应用PLC技术能够为生产任务的完成提供质量和数量的保证,并有效的提升一体化技术在机电领域的发展[1]。

1.3 PLC工作原理

在对工业生产进行控制的过程中,PLC控制系统发挥出了极大的优势,在具有存储功能的设备中,能够对完成编写的程序代码进行存储,然后,由程序对数据进行采集和计算,中央处理器以集中的形式对其进行处理后,程序进入运行状态,同时,由机械设备中的软件对其进行控制,机械设备在接收到软件发出的指令后,能够按照规定的流程进行操作和加工。PLC自动控制系统所具备的自动控制功能,能够对人工操作进行提点,从控制和操作方面,对人力资源进行了节省,并且,能够对更多的产品进行加工,有着较强的适用性,可以使生产更加精细和高效,实现高难度的生产,工业化生产阶段对它的应用,能够给控制工作带来极大的优势[2]。

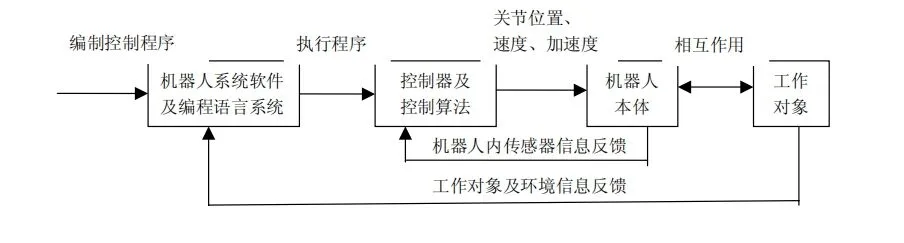

图1 工业机器人工作原理

2 基于PLC控制的工业机器人优势

在控制环节所应用的PLC技术有许多优点,例如运用便捷,在工业机器人系统中通过对它的应用,能够从质量、抗干扰能力等方面,对工业机器人性能进行提升。通过对此类技术的实践得知,此类技术在运动控制和网络通讯方面具有更加强大的指令,工业领域采用此类指令能够实现对机器人各种运动的控制,能够实现对协调件等工业机器人部件的控制,尤其是PLC技术能够从定位精度和运动效率方面,提升对工业机器人的控制。此外,在控制环节通过对PLC技术的应用,能够从灵活性、扩展性以及操作性等方面,实现对工业机器人的提升,能够使工业机器人的自动化工作得以实现。应用PLC技术进行控制,能够更加便于使用工业机器人,并且更易实现对工业机器人功能的编写,所以,工业领域在研制工业机器人时,通过对PLC技术的应用,其开发周期能够得到大幅缩减。由于其有着顽强的工作能力,所以工业领域采用PLC技术来控制机器人,相比其他技术来说,其工作效率、抗干扰能力以及可靠性更强。此外,由于其编码控制器的核心技术是PLC技术,借助于其内部系统的代码加密功能,此类编码控制器能够很好的保护代码,因此,工业机器人具有良好的抗干扰能力。所以,工业机器人在PLC技术的控制下能够实现正常工作[3]。

3 工业机器人系统控制的实现

3.1 对工业机器人系统的有效控制

PLC编码控制器属于控制器中最新的一种类型,其在工业领域中的现代化发展基础就是控制技术和运动部分,目前随着科学技术的不断发展,在总控制系统中通过对PLC编码控制器的使用,使其具备了各种不同的辅助功能,微处理器是其核心控制部分,将相关软件,运动驱动以及仿真技术等作为了系统的辅助应用。工业领域通过PLC技术对机器人系统的控制,在实际控制阶段,工业领域中的PLC编码控制器,能够根据加工数据,对机器人的实际加工操作情况进行实时的监控,以此来及时、具有针对性的对各种出现的题进行处理解决。

工业领域在机器人系统中对PLC控制技术的应用,使加工技术具有了机电一体化的特征,被广泛的应用到了各个社会生产领域中,大幅度的提升了产业效率。在整个系统中,PLC编码控制器在处理部分中具有核心地位,其能够通过对整个系统的控制,使其保持正常运行,并且能够结合实际情况对相应的指令进行具体的发布。相关指令信息在经过工作人员的输入后,能够科学有效的控制工业机器人系统[4]。

3.2 工业机器人控制系统整体方案设计

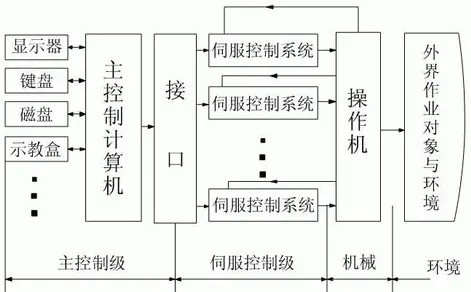

图2 工业机器人控制系统的构成

工业领域以往所采用的机器人有着较高的自由度,各关节之间无法进行联动,并且其驱动系统包含了伺服机和步进电机,驱动器在接收到来自运动控制卡的命令后,能够根据相应的转动和转速对电机进行控制。本文对工业机器人的设计中,将上位机和运动控制卡作为了控制系统的核心,其本体涉及到了上位机,运动控制卡以及伺服电机等。并且按照操作、运动以及机器人本体三个模块对系统进行控制。操作模块指的就是上位机,在机器人界面中主要能够起到显示的功能,同时能够根据运动学方程,将机器人计算所得的正逆解以运动指令的形式进行发送;能够控制运动的模块也称之为运动控制卡,其主要能够将所接收到的来自上位机的指令,以脉冲信号的形式发送给伺服驱动器,同时能够实现对机器人以及伺服驱动器对于正负限位以及伺服完成准备等信号反馈的接收;主要是为了对机器人本体进行控制,由于机器人型号不同其自由度也有所不同,因此,上位机能够通过对各个关节转动的控制,来对机器人进行控制,使其能够完成相应的工作任务[5]。

4 PLC控制未来在工业机器人系统中的发展

4.1 对统一化标准的实现

针对目前的情况来说,工业领域对可编程控制器在机器人系统中的基础应用,能够使其智能化特性得到极大的提升,针对此类特点来说,未来在进行研究时,需要做好对以下内容的遵循:首先,工业领域在操作机器人系统的过程中,通过对PLC编码控制器的应用,能够使机器人的仿真设计以及模拟实验更加准确,给机器人系统带来优化的操作,使机器人能够具有更强的可操作性,为工作阶段的机器人提供准确性的保证;其次,控制技术通过可编程控制器能够更加完善,使工业发展能够具有自动化的特征,通过对可编程控制器的加强,能够对机器人进行更加完善的控制,机器人在控制下能够实现对复杂操作的完成。在机器人系统中通过对可编程控制器的应用,能够提升3~5倍的控制效果;最后,工业领域在控制机器人系统的过程中,可在机器人系统中,通过PLC控制技术实现对网络通信性能的加强,使不同的机器人之间能够实现对网络系统的连接,通过可编程控制器能够使机器人系统在工业领域的统一化标准得以实现[6]。

4.2 对机电一体化目标的实现

目前,工业领域中对自动化技术的应用,将机器人PLC控制以及CAD等技术作为了重点,工业领域发展和完善此类技术,能够为自动化技术在工业领域中的现代化科学发展提供相应的参考依据,有着十分重要的促进作用。由于近几年不断发展和推进的科学技术,工业领域采用PLC技术对机器人系统的控制,已经在工业生产中得到了实际应用。在进行工业生产的过程中,通过PLC技术对机器人系统的控制,能够使其作用得到极大的发挥,并且随着工业生产领域对其的不断应用,自动化技术在工业领域的发展情况,已经成为了衡量其应用效果和质量的标准。工业领域采用PLC技术对机器人系统的控制,都是多项任务得到自动化的完成,使工业生产的推进能够更加顺利。此外,工业领域采用PLC对机器人系统的控制,能够顺利的完成工业生产任务,使机电一体化的目标得以实现[7,8]。

5 结语

随着PCL技术的不断发展和更新,以往在工业领域所采用的机器人控制系统对人力、物力和财力有着大量的需求,无法对机器人进行完整、可靠的自动控制,因此,本文以PCL技术为基础,对机器人的自动化控制进行了优化设计。通过对可靠、稳定的PCL技术的应用,为机器人提供了更优的自动化控制,使整个工业领域得到了提升和发展,使机器人的工作变得更高效,并且为人们带来了更高品质的生产生活。