海底隧道钢壳防腐重涂装技术

2021-12-28侯冶琳

张 奇,侯冶琳

(1.广船国际有限公司,广东 广州 510382;2.西安交通大学,陕西 西安 710049)

1 绪言

本文提及的海底隧道横跨珠江口伶仃洋,其钢壳常年受海水腐蚀,迎水侧防腐采用“预留腐蚀厚度+重涂装+外置牺牲阳极块”三重防腐措施,其中的重涂装采用玻璃鳞片漆涂装技术。钢壳防腐重涂装必须有可靠的施工工艺以及合理的质量控制措施,才能保质按时的完成工程目标,满足设计年限100年的要求。本文将重点阐述钢壳玻璃鳞片漆重涂装技术。

2 涂料的要求

钢壳防腐涂装工程配套油漆涂料性能均应满足设计文件及招标文件要求。涂装材料、工艺及性能要求等亦应符合图纸要求,油漆材料必须进行型式认可试验,型式认可计划和结果必须得到专业涂料检测认证机构的认可,以确保预期的涂装效果。

型式认可计划和结果必须得到专业涂料检测认证机构的认可,防腐材料厂家对防腐保证年限进行书面承诺。钢壳沉管所采用的玻璃鳞片漆能指标要求如表1。

表1 油漆性能指标

油漆进场要检查到货合格证书、名称、批号、型号、生产日期、保质期、颜色、光泽、干燥时间、闪点等项目。油漆的术性能指标必须符合设计和技术规范的要求,有专业机构的认可证书和出厂质量合格证明书。

每个批号油漆入库后应在监理工程师见证下进行随机抽样,并及时送检。玻璃鳞片漆按照设计图纸和HG/T4336《玻璃鳞片防腐涂料》规定的项目检查,由于钢壳处于海底,牺牲阳极和油漆共同起到反腐作用,还必须专门对玻璃鳞片漆进行耐海水、耐阴极剥离、耐温湿的检验项目。只有经检验并按批送国家检测机构抽检合格的油漆才能使用。

涂料储存于涂装区域附近,涂料在运送到车间或者现场时,直接卸入库房中,库房配备温控、通风设备,保持库房温度在5℃~27℃之间。

双组份涂料严控混合比例,不需要熟化的涂料混合均匀即可投入使用;需要熟化的涂料则需按其规定的熟化时间(一般为30分钟)进行放置熟化,熟化后才可使用。需要时可根据油漆说明书用专用稀释剂来调整涂料粘度。

3 涂装施工工艺

3.1 涂装要求

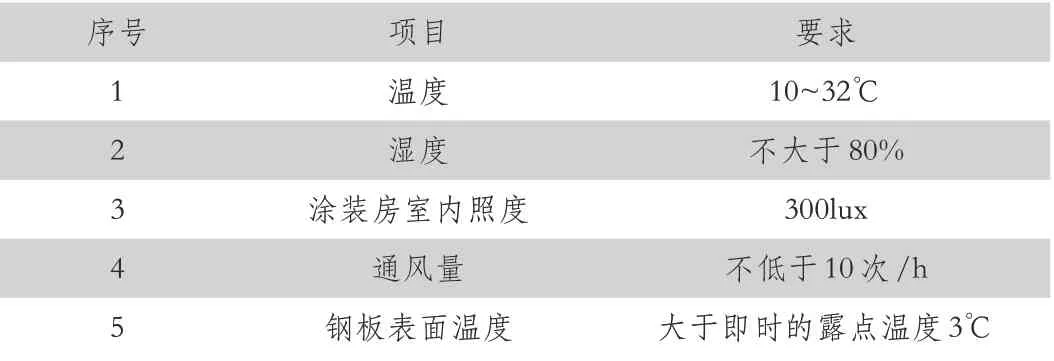

(1)涂装作业环境要求:玻璃鳞片漆重涂装作业对环境要求极为严格,涂装专用车间必须具备除湿、除尘、除漆雾、空调、暖风等设备设施,可保障喷涂作业恒温恒湿涂装施工作业环境,要求见表2。

表2 涂装作业环境要求

(2)喷砂磨料要求:喷砂除锈工序要根据不同的工况条件兼顾质量、成本等因素选择不同的磨料,无论何种磨料均应保持清洁、干燥、无油污、无可溶性盐类等,如有受潮应停止使用,更换符合要求的新砂后再使用。

(3)金属磨料技术要求符合GB/T18838的规定,以满足喷砂处理表面清洁度的需要,其粒度和形状均满足喷射处理后对表面粗糙度的要求。使用过程中必须经常对磨料进行检查,并采取过筛、除灰、补充新料等手段,以保持所使用磨料的清洁、干燥、数量及性能。压缩空气要求。

3.2 工序检验要求

在除锈及涂装前,清除钢壳表面飞溅、焊皮、污物等,钢材自由边缘应处理至不小于2mm的圆角,或经过三次打磨,或至少经过等效的处理。此时处理后的钢材表面等级应达到ISO 8502-3: 2006中规定的P3级.检验项目及引用标准见表3。

表3 检验项目及引用标准

3.3 工艺试验

在正式涂装前先进行工艺试验,涂装工艺试验的目的是确定工艺参数、验证产品性能可靠性。工艺试验要提前做好施工设备和质量检验仪器的进场、完成涂装材料的抽检取样送检、各类施工管理制度的建立与完善、各类施工工法及工序的确定与安排等相关工作,然后才能开始进行工艺试验。

涂装工艺试验严格按照设计方案要求进行施工操作。试验过程中,各工序进行过程以及质量检验(检测)过程应以电子文档、文字资料、影音资料等形式予以记录。

如质量检验(检测)指标全部符合设计要求,则认为本工艺的规定要求和工艺参数的正确性和完善程度可以用于指导实际施工工作,工艺试验合格。

如质量检验(检测)指标不合格,则应查找原因,调整工艺参数,再重新进行工艺试验,直到合格为止。

3.4 涂装工艺流程

钢壳涂装工艺流程为:钢壳构件(分段)进除锈车间→分段喷砂除锈→喷砂检验→进涂装专用车间→局部预涂处理→喷涂玻璃鳞片漆(三度)→质量检验→完工出车间。施工流程中,应重点关注以下几个方面的工艺控制:

(1)喷砂前,应警醒钢板自由边喷砂工艺试验,如自由边因切割硬度影响喷砂粗糙度不达标,则应将自由边淬硬层打磨去除。

(2)为避免返锈,喷砂检验合格4小时内必须开始喷涂工作。

(3)为保证预埋件位置、边角位置以及其他不易喷涂部位的漆膜厚度,必须对上述位置进行预涂。

(4)对喷涂设备的喷枪调整至与待涂表面保持90度,距离应保持在适当的最小距离。每一道涂层应在涂下道漆之前充分干燥和修复,在覆涂前,所有涂层应清洁且没有污物。钢壳每度涂层施工后,涂层若出现物理缺陷,立即进行修补涂装,涂装修补涂层搭接处表面处理成斜坡状。

4 车间涂装施工工艺

4.1 涂装前表面净化处理

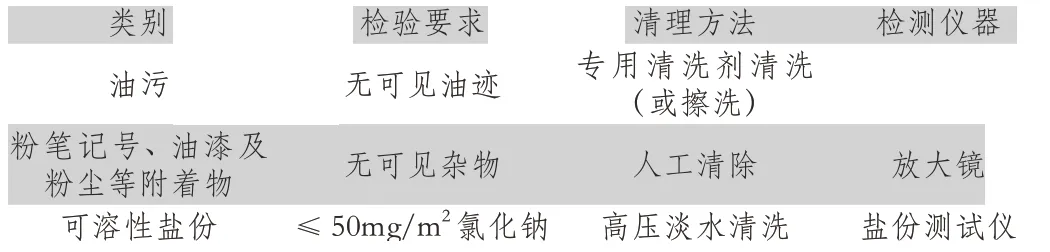

表面净化处理包括去除油污、粉尘及其他附着物等,喷砂除锈前需对待涂装表面进行检查,并作出标记,将飞溅、焊瘤、毛刺等不利于涂装的部位进行打磨清理。表面净化处理检查指标与检验方法如表4。

表4 表面净化处理检查指标及检验方法

4.2 油漆涂装

待表面喷砂除锈完成后,清除表面灰尘。喷涂前表面清理的主要工作内容为:除去水、盐、油、尘,以及除去其他杂物、污垢。对于暂不涂装或另有特别要求的部位,应用专用胶带纸或夹板进行覆盖遮蔽,涂装后及时清除。

大面积喷涂前,应对钢壳构件的预埋件部位、焊缝连接处、透气孔、浇筑孔等部位进行人工预涂处理。预涂是各道油漆涂装工序的工艺控制重点,主要控制方面为:预涂工具的正确使用、培训所有预涂人员达到相应的工作技能、加强预涂厚度的有效控制。

5 涂层质量检验

5.1 涂层外观

涂层表面应平整、均匀一致,无漏涂、误涂并不应有脱皮、返锈、开裂和明显的皱皮、流坠、针眼及气泡等缺陷。

5.2 膜厚

玻璃鳞片涂层NDFT(名义总干膜厚度),按照90/10 规则。即指所有测量点的90%测量结果应大于或等于NDFT,余下10%测量结果均应不小于0.9×NDFT。

5.3 附着力

钢壳沉管外表面涂层附着力不低于8MPa(拉开法),按GB/T 5210《色漆和清漆拉开法附着力试验》进行。

6 结语

海底钢壳玻璃鳞片漆重涂装作业必须严格把控材料选用、喷砂、涂装等各个环节,涂装完工后仔细检查是否有破损、漏涂的情况,并对产品进行保护。干膜厚度及拉拔强度试验必须满足要求,严控执行质量控制程序,方能取得可靠的防腐效果。