17-4PH泵轴断裂失效原因分析

2021-12-28马腾云

孙 奇,马腾云,任 鹤,关 晓

(1.沈阳鼓风机集团股份有限公司-沈鼓大工研究院,辽宁 大连 116024;2.大连理工大学材料科学与工程学院,辽宁 大连 116024;3.一重集团大连核电石化有限公司,辽宁 大连 116113;4.沈阳鼓风机集团核电泵业有限公司,辽宁 沈阳 110869)

某厂泵轴在运行过程中出现两次断轴问题,发现其断裂位置位于轴肩处,如图1所示。为了查明泵轴在运行过程中发生断裂的原因,防止此类事故再次发生,并且提出切实可行的改进措施,对断后的泵轴进行了一系列实验分析。

图1 断轴的宏观照片

泵轴材质为马氏体沉淀硬化钢17-4PH(0Cr17Ni4Cu4Nb),经固溶、时效处理后使用。通常,经过热处理后,17-4PH不锈钢具有良好的综合力学性能,且兼具奥氏体不锈钢的良好加工性能和马氏体不锈钢的高强度,其热处理工艺相对来说比较简单,经过不同的热处理工艺可以获得不同的强韧性配合。因此,其广泛应用于各类机电产品的主轴、阀杆、配件等[1]。该轴工作介质为灰水,工作温度为150°,转速为2980r/min,轴功率为507.5kW,断裂处直径为75mm。

1 实验方法

实验材料为该断裂泵轴,其热处理工艺为1025℃~1055℃固溶处理和610℃~630℃时效处理,冷却方式分别为油冷和空冷。利用电火花线切割机对断轴进行试样的切取,并主要进行了金相检测、成分检验、显微硬度测试、冲击测试以及H元素检测。

1.1 金相检测

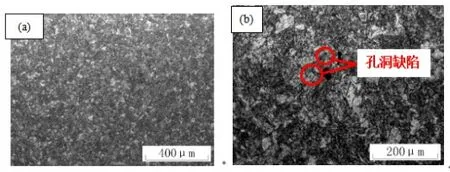

金相试件抛光后通过电解饱和草酸对试样进行腐蚀,图2、3分别为断轴径向、轴向试样截面的金相照片。根据金相照片可以看出,其组织主要由索氏体和残留的大量铁素体组成,并且沿轴向分布有未溶解的条状铁素体,如图2(b)所示,条状的铁素体长短不一,沿着轴向规则排列,因此可以判断条状铁素体形成于锻造加工时,后续热处理并未使其完全溶解消除。此外,断轴径向、轴向试样中均存在孔洞缺陷。

图2 断轴的径向金相照片

图3 断轴的轴向金相照片

1.2 成分检验

对试样进行了宏观成分检测、微区成分检测以及断轴近端口外表面的元素分析。

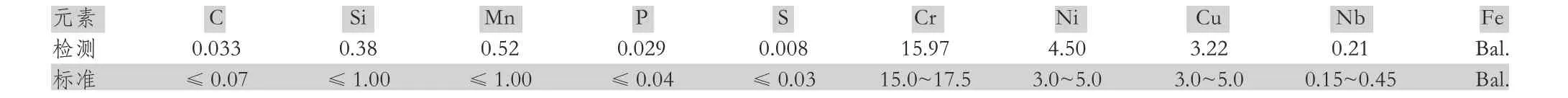

1.2.1 宏观成分检测

宏观成分检测试样测试结果及17-4PH钢标准化学成分如表1所示。材料中各合金元素含量基本符合标准要求。

表1 宏观成分检测结果(质量分数%)

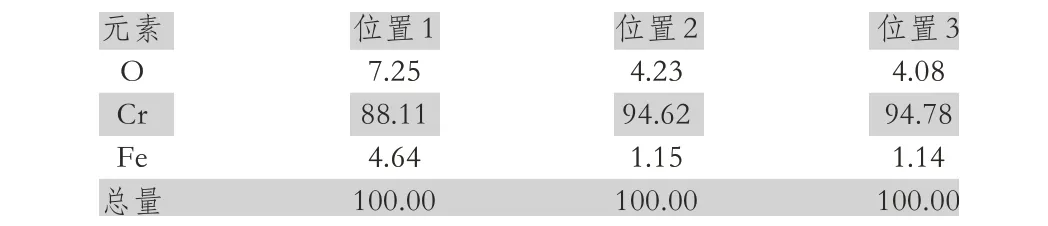

1.2.2 断轴近断口外表面元素分析

断轴近断口的外表面试样取样,利用场发射扫描电镜对其表面进行EDS分析,随机取3个位置进行检测,结果如表2所示。

表2 断轴近断口外表面元素分析检测结果(质量分数%)

根据检测结果,泵轴外表面Cr元素含量较多,这与其外表面形成的Cr2O3薄膜有关[2],这也就是泵轴外表面呈金属光泽的原因。此外,断轴外表面不存在S元素,因此没有发生H2S腐蚀,因此泵轴的断裂并非氢脆所致。

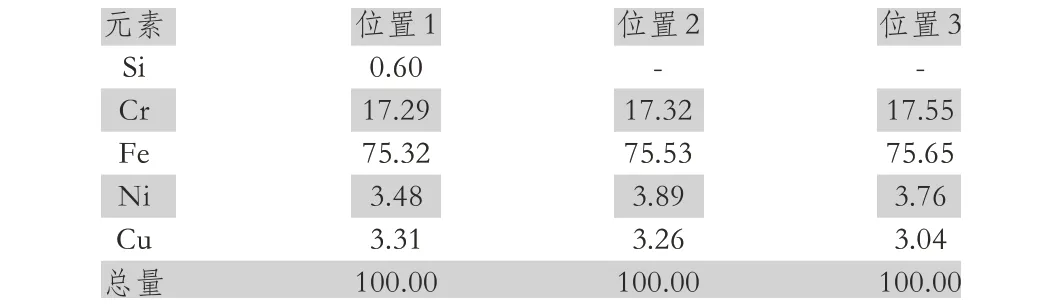

1.2.3 微区成分检测

利用型号为SUPARR 55场发射扫描电镜对微区成分检测试样中随机三个区域进行微区成分检测,所得结果如表3所示。

表3 微区检测结果(质量分数%)

根据结果可知,泵轴内微区成分偏差很小,可以判定不存在成分偏析。

1.3 显微硬度测试

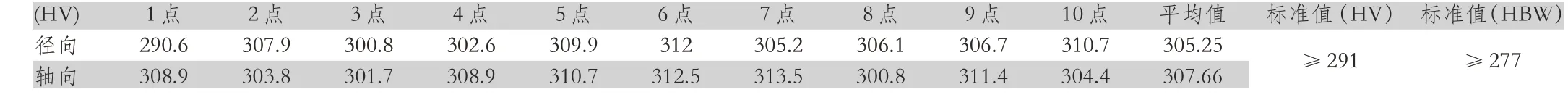

为了确定断轴硬度是否满足相应要求,分别对断轴轴向及径向试样进行显微硬度测试,每个试样间隔0.5mm测试十个点并取平均值。断轴轴向与径向试样的显微硬度测试结果如表4所示,可以看出断轴径向与轴向试样的显微硬度平均值分别为305.25HV、307.66HV,换算为HBW分别为290.25HBW、292.66HBW,满足不锈钢棒标准GB/T 1220-2007(≥277HBW)。

表4 显微硬度测试结果(HV)

1.4 冲击测试

为了确定断轴力学性能是否满足相应要求,对断轴进行了冲击测试,冲击试验结果分别为122J、112J、118J。根据美标ASTM A693-2016,17-4PH不锈钢经过固溶(1050℃±25℃)和时效(621℃±8℃,4h)处理后,其冲击功应不小于41J,而断轴试样冲击功远远高于41J,符合相应力学性能要求。

1.5 H元素检测

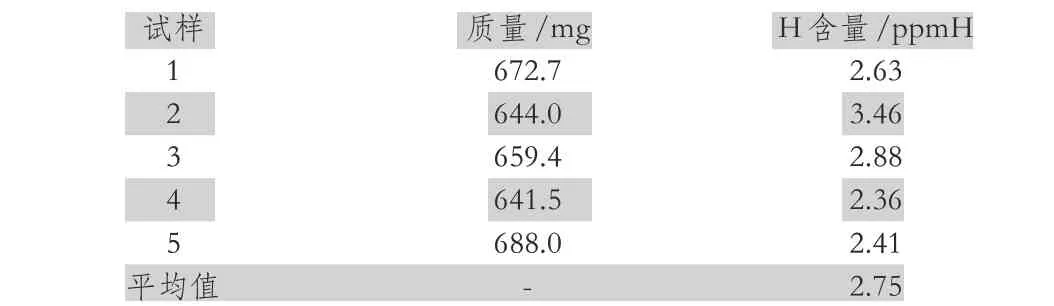

通过氧氮氢分析仪对试样进行H元素检测。H元素检测结果如表5所示,根据检测结果可以看出,断轴内部H元素含量极低,在此认为泵轴断裂与氢脆关系不大。

表5 H元素检测结果

2 分析与讨论

根据断轴的宏观照片,可知断轴断裂于轴肩台阶处,且可以发现轴肩台阶处并未加工过渡圆角,导致此处在工作过程中出现应力集中过大的情况,分析认为这是导致泵轴断裂的外因。

从断轴切取的试样,其金相组织为索氏体和残留的大量铁素体,特别是对于轴向试样,存在大量的条状铁素体。而根据工艺要求,泵轴进行固溶+时效处理,所得到的组织应为索氏体组织,因此,残留的铁素体推测实在原材料处理过程中产生的。条带状铁素体属于高温形成相,通过后续的热处理和热加工无法去除。条带状铁素体的存在一方面造成了泵轴组织的不均匀,另一方面破坏了基体金属的连续性,从而使得材料的韧性大幅降低。另外,金相组织中出现了大量的孔洞缺陷,热加工、热处理工艺无法产生孔洞缺陷,故而这与泵轴坯料有关。

材料的组织取决于其热处理工艺,根据标准规定,该泵轴在使用前要经过固溶+时效处理(具体的工艺参数为:1025℃~1055℃×2.5~5.0h油冷,610℃~630℃×4~6h空冷)。一般来说,在热处理过程中,固溶温度过高可能会导致铁素体增多,Ms点降低,并且会造成组织粗大。固溶温度过低,合金元素及其相关碳化物来不及进入奥氏体内,从而使得组织内成分不均匀,在后续形成马氏体的过程中会降低沉淀硬化的效果。因此,要获得符合要求的性能和组织就必须对固溶温度精确把控。因此,造成该泵轴组织中含有较多条带状铁素体的原因为固溶处理温度偏高。

综上所述,该泵轴断裂的主要原因在于两方面,一方面是由于断面处轴肩台阶未加工过渡圆角,导致此处应力集中过大。另一方面是由于泵轴的后续热处理工艺存在问题,固溶处理温度过高,使得其在热处理后仍然存在大量残留的铁素体,并且泵轴原材料内存在大量的孔洞缺陷,不符合要求。

3 改进措施

(1)从材料生产的源头加强相关质量文件的追踪,并加强对原材料的检测验收工作,规避使用不合格的材料。

(2)合理设计轴肩台阶过渡结构,以此来缓解尺寸变化导致的应力集中过大的现象。

(3)适当调整固溶处理的温度,减少保温时间,防止产生过多的条状铁素体。