热连轧机组精轧工作辊冷却水的研究及改进

2021-12-28刘靖群

胡 亮,刘靖群,徐 芳

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

热轧轧制节奏的提高,直接影响到生产过程中材料的温度、组织及其变化规律,由于高节奏高速轧制情况下,增加了材料与轧辊之间的热量转换,直接影响着轧辊温度和板形控制的变化。轧制节奏提高带来的精轧机工作辊温度升高,造成轧辊辊面剥落现象增加、产品辊系氧化铁皮缺陷大幅增加;轧辊热凸度是影响板带轧机负载辊缝的重要因素。在热带钢连轧机中,工作辊与高温轧件直接接触,当冷却不充分时,轧辊的热凸度可达几百甚至上千微米[1]。轧制过程中精轧机工作辊热凸变化规律和程度发生显著变化,导致产品板形过程质量指标下降。

1 工作辊冷却水使用问题及分析改进

随着轧制节奏的提升,精轧机轧制间隙减少,辊温逐步提高,F1-F4辊温由70℃提高到85℃,工作辊冷却能力已经不能满足生产需要。经常发生F1-F4轧辊氧化膜剥落的情况,尤其是生产厚度3.0mm以下酸洗板和2.0mm以下马口铁钢种规格。由于带钢较薄,精轧纯轧时间在120~130s,较常规规格纯轧时间长约30s左右,轧制时间较长,辊温过高易造成工作辊氧化膜剥落,带钢出现辊系氧化铁皮缺陷,造成非计划换辊。给生产组织、产品质量以及成本控制带来影响。工作辊下机时,时常发生氧化膜剥落的现象。

工作辊辊温的控制是由工作辊冷却水的压力、水温、水量入口和出口水量的分配、喷射角度、喷嘴的布置和喷嘴流量等因素共同决定。由于工作辊冷却水系统压力改进需要改造泵站及主供水管路,改动较大。因此通过分析工作辊冷却集管和喷嘴来进行改进。

轧辊冷却的通过对轧辊冷却的喷嘴型号和喷嘴布置进行优化,来改善轧辊冷却水量的分布、避免冷却水印之间的干涉,从而达到提高热交换系数以提高冷却效率,减缓轧辊的热膨胀,稳定轧辊热凸度,达到改善板形控制力能力,提高轧制稳定性的目的。

在不改变供水系统和供水主管路的情况下,为充分发挥工作辊冷却水的作用,并且能够满足快节奏轧制下的轧辊温度要求。通过优化入口出口的水嘴布置和水量配比,将原设计工作辊入口和出口的水量比为30%和70%,调整为15%和85%。同时通过调整喷嘴间距和喷嘴偏转角度,避免各喷嘴之间冷却水干涉,增加冷却水覆盖面,提高冷却能力。

工作辊冷却技术改进。

(1)2250线F1-F4工作辊原冷却集管设计:F1-F4轧机出口上下集管,现有喷嘴型号和布置参数,F1-F2出口集管水量总计是536.51m3/h(8941.85L/min),F3-F4出口集管水量总计是447.15m3/h(7451.9L/min)。

通过上述数据,F1-F4轧辊冷却水上中下三排喷嘴的喷射水印均不干涉,但是同排喷嘴在轧辊上的喷射水印均存在干涉现象;另外沿辊身长度方向的各喷嘴水量相等,即轧辊中部水量大与两侧水量一致,易造成轧辊中间温度过高,造成的直接影响是轧辊中间凸度偏大,带钢在轧制时易产生中浪的现象。

(2)2250线F1-F4工作辊冷却技术改进:F1-F4轧机出口上集管,改造后,通过增加中间排工作辊冷却水嘴的流量,中间排两边不布置喷嘴,提高辊身中部冷却能力,从而将F1-F2出口上集管水量提升到544.16m3/h(9069.28L/min),F3-F4出口上集管水量提升到599.25m3/h(9987.44L/min)。

相应的F1-F4轧机出口下集管,喷嘴的型号和布置与上集管对称设计,改造后的下集管流量与上集管流量相等。

(3)1580线F1-F3工作辊原冷却集管设计:F1-F3轧机出口集管,现有F1-F3出口集管水量总计是476.5m3/h(7941.01l/min):1580线F1-F4不同排喷嘴的喷射水印均不干涉,同排喷嘴在轧辊上的喷射水印均不干涉;同排喷嘴沿辊身长度方向的水量中间高、两侧低,即轧辊中部水量大、两侧水量小,中间部位的水量分布非常均匀。

在实际使用过程中,通过对工作辊表面进行打靶实验发现以下问题:上集管最下一排,及下集管最上一排喷嘴,喷射时其喷射痕迹不清晰,存在喷嘴部分水喷不到轧辊表面的现象,造成轧辊的冷却不充分。同时该部分喷嘴的流量占整体流量的比例是较大;每一排喷嘴,由于偏转角度仅为15°,仅有上集管最上一排喷嘴的偏转角度是30°,导致其冷却覆盖面的范围过小,容易引起辊温在冷却区域的极具降低,在非冷却区域产生非常明显的温度回温。

目前1580热连轧以较窄、较薄规格为主,轧制节奏的变化,导致现阶段辊子表面温度升高较高,亟待解决辊子表面温度偏高的问题。

(4)1580线F1-F3工作辊冷却技术改进:通过改造出口喷嘴布置,调整喷嘴偏转角度、倾斜角度和喷嘴型号。喷嘴喷射的覆盖宽度更宽,喷射的覆盖面增加,进一步提高冷却效率;相邻两个喷嘴、相邻两排喷嘴喷射时有叠加而无干涉,避免了因为干涉导致的冷却强度降低;三排喷嘴喷射时,喷射的水量分布呈两级台阶,第一级台阶均匀分布的最小宽度为800mm左右,符合最窄轧材的宽度,第二级台阶分布的最小宽度约为1300mm,符合较宽宽度轧材的宽度。

同时考虑了喷嘴喷射时与刮水板的干涉问题,针对上集管的最下一排的喷嘴喷射角度进行调整,提高该排喷嘴的喷射角度,避免喷水与刮水板产生干涉现象。针对下集管的最上排喷嘴,由于下工作辊冷却水刮板是靠导板自重压在辊身封水,考虑到喷嘴角度偏高会造成水量集中到刮板与辊身缝隙中,影响下刮水板的封水效果,因此降低下集管最上排喷嘴的喷射角度,避免了喷嘴喷射时,由于喷水反弹到工作辊辊身和刮水板缝隙中,导致的刮水板无法封水的问题,提高刮水板的封水效果。

2 工作辊冷却水改造效果

2.1 辊温方面

通过对精轧机工作辊冷却技术的改进,轧辊温度显著下降。依据轧制节奏、产品相近辊期轧辊下机后辊面温度测量结果,通过以上技术改造辊面温度下降10℃~15℃,(如表)所示为典型。

表1 轧辊温度改进前后对比

2.2 辊系铁皮缺陷

工作辊冷却集管上机后,辊系铁皮缺陷带出品呈下降趋势,薄规格马口铁产品氧化铁皮发生率相对降低18%,热轧辊系氧化铁皮总降级品率降低2%。

2.3 辊缝形状及凸度

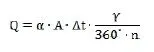

良好的工作辊冷却及热凸度控制是降低工作辊消耗、控制板形、提高生产收得率的有效措施[2]。工作辊辊冷却水对工作辊的冷却效果不仅受水量和喷嘴密集程度的影响,而且受冷却喷嘴与辊面距离、角度、偏转角的影响。冷却效果的模型表达式如下式。

其中:Q为冷却能力;A冷却水在轧辊上打击面积;Δt为冷却水与工作辊面温度差;为冷却水打击位置对轧辊形成的包角;n为与轧辊辊径、辊面速度有关的常数。

改造后的工作辊冷却冷却喷嘴的布置,在轧辊最大及最小辊径条件下,不同排喷嘴的喷射水印均不干涉,同排喷嘴在轧辊上的喷射水印均不干涉;沿辊身长度方向的水量中间高、两侧低,即轧辊中部水量大、两侧水量小,中间部位的水量分布非常均匀,最大最小流量之差为3%。

通过精轧机工作辊冷却水改进技术方案实施,取得以下效果:

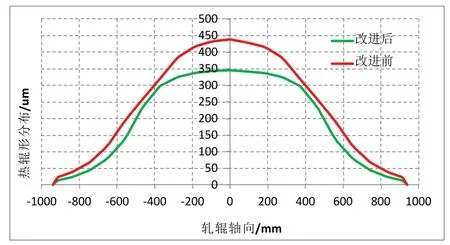

(1)各机架最大温度降低约10℃,轧辊热辊形分布形式明显改善。

(2)热辊形对轧辊有效辊缝凸度的影响明显降低,(如图)所示。

图1 工作辊冷却水改进对辊缝形状的影响

通过工作辊冷却技术改进,有效减小高速钢轧辊长辊期使用导致的轧辊温度增大和温度场温度对辊缝形状、凸度的影响,从而为高速钢轧辊使用条件下的板形控制提供更好的工艺条件。

3 结语

(1)对工作辊冷却水的改进,轧辊温度控制在80℃以下,较改进前降低10℃以上,有效的改善工作辊冷却效果,防止工作辊出现严重氧化膜剥落,减少工作辊磨损进而减少换辊次数。同时减少带钢辊系铁皮的发生率。

(2)通过控制冷却,解决了工作辊辊身方向中部温度高、两端温度低的现象,相应的减小了在工作辊的辊身方向上产生不同的凸度差,改善工作辊热凸度,避免不良板形的产生。