特殊过程确认在金属热加工行业的应用与实践

2021-12-28冯文静尹拽拽

刘 磊,吴 鑫,冯文静,尹拽拽

(山西柴油机工业有限责任公司,山西 大同 037000)

2021年是我国“十四五”规划的开局之年,“十四五”期间我国热加工行业将迎来结构性调整,也带来了格局的大变化。随着热加工行业在市场中优胜劣汰、大浪淘沙,行业产业链扩张速度趋于稳定,产业链配套水平获得整体提升,基于数值模拟和物理模拟对技术优化的支撑作用明显增强。但从全球热加工行业看,美国、德国等发达国家仍然占据着高端制造市场,要想与发达国家在热加工行业竞争乃至取得优势,只能从“拼价格”向“强技术、比质量、优服务”转型,逐步形成“小核心、大协作”的“内循环”产业格局。以我公司为例,我公司是我国大功率柴油机动力的生产基地,具有强大的系列产品研发能力及铸造、锻造、热处理、机加、装配等综合制造能力。但随着产业提升的需要以及动力指标提升的需求,柴油机产品结构更加复杂,功率需求大幅度提升,且需要经受更加恶劣的服役环境考验,如何保证这些产品质量水平高、可靠性强是当前装备制造过程的发力点,也是在国内乃至国外市场立于不败之地的关键因素。而热加工行业恰恰是提高材料性能、挖掘材料潜力的核心行业,随着热加工核心关键技术的研发和应用,热加工领域将在未来装备制造行业中发挥着举足轻重的作用[1]。

1 热加工工艺过程分析

所谓热加工,通常指金属材料在高于再结晶温度的条件下成形、变形以及改性的加工方法,如铸造、锻造、热处理、焊接等,但广义的讲,凡是通过使金属材料产生相变的手段,以达到材料改性为目标的加工工艺,均属于热加工范畴,如深冷处理等。

由于热加工行业中各领域的特点不尽相同,在体系建立前,还需要根据各种加工方式对产品最终性能、质量和寿命的设计要求和不同影响程度,分别对各种加工过程进行分析,用于判断是否纳入体系范围内进行控制和确认。

铸造过程是将液态金属浇注到模具中,凝固后获得一定形状铸件的加工方法,主要要求铸件外形完好、内部致密,铸造性能和使用性能符合要求,需要熟练掌握化学成分配比、冷却凝固顺序与铸件本体金相组织和性能之间的内在关系。

锻造过程是利用锻压设备对加热到一定温度区间内的金属坯料施加压力,通过塑性变形来获得具有一定形状和尺寸锻件的加工方法,主要用以消除金属坯料在凝固过程中产生的铸态疏松缺陷,优化微观组织结构,满足整体一致性要求。

热处理过程是固态金属材料通过加热、保温和冷却的手段,获得预期组织和性能的一种加工方法,主要用于改变产品的内部组织结构和性能,而摸索和掌握金属材料在不同加热和冷却条件下的组织变化规律是其关键点,也是难点所在。

焊接过程是一种以加热、高温或高压的方式使金属结合的加工方法,焊接产品最终质量的高低,除了需关注焊接强度、焊缝热影响区的性能以外,还严重受制于操作人员的操作水平和技术能力,是一个相对比较特殊的技术领域。

除了上述基础加工方式以外,热切割、热喷涂、激光熔覆等加工方式具备相同的工艺特点,本文不再一一赘述。但是通过以上分析可以归纳出,热加工行业的特殊性主要在于加工过程中材料相变过程以及对最终产品质量的影响无法做到定量分析,只能通过对热加工过程的加工参数以及影响参数流动的各种因素进行控制,来确认过程最终结果的优劣。

2 特殊过程确认体系建立

特殊过程是指输出结果不能由后续的监视和测量加以验证,应对生产和服务提供过程实现策划结果的能力进行确认,并定期再确认。随着国家制造行业新的发展战略,国家标准在制定过程中也重点关注和把握了这一转变点,将特殊过程更名为生产和服务提供过程,更加强调对生产和服务过程的控制,概念更加明确、具体,但由于行业内的称呼习惯,本文依然沿用旧时称呼。同时,在新版标准中又进行了补充规定,内容包括过程评审和批准的准则,设备认可和人员资质鉴定,特定的方法和程序的使用和记录的要求。所以,建立特殊过程确认体系并应作为一条主线并贯穿加工过程始末,是做好热加工工作的核心和关键,但“何时做、做什么、怎么做”始终是一个难点[2]。

根据对热加工工艺过程进行分析后不难看出,通过热加工工艺方法生产的铸件、锻件以及产生强化或改性作用的中间工序均有一个共同点,就是难以或不能做到对产品的百分之百检验来验证过程的有效性,难以进行百分之百检验指的是虽然拥有检测手段,但需要的周期长、检测成本高,只能抽查却难以全覆盖,不能进行百分之百检验是指那些对本体性能有要求,只能通过破坏性试验来验证其过程的有效性。所以说,特殊过程的核心思路就是通过对各个环节和过程进行控制和确认,来满足最终产品使用要求。

在体系建立之前,还应对生产的产品类型进行分析,由于热加工行业普遍存在的另一个显著特点,即生产模式多为“多品种、小批量”的类型,还应该针对该种模式,将操作人员、使用设备、工艺参数均相同的过程归纳为一类过程进行控制和确认,对于外部协作产品同样适用建立的确认体系。

(1)过程的识别。过程识别应遵循的原则为该过程是否形成产品的最终质量特性或对该质量特性有重大影响,且对于该质量特性难以或不能做到百分之百检查和验证,然后根据加工方法、原理的不同识别铸造、热处理、焊接、锻造等一级过程,再根据材料牌号、工艺参数、设备、人员、环境等因素的不同综合分析、识别出二级过程。

过程确认的时机应处于科研试制阶段,在编制完成相应试制工艺规程后进行试加工,通过综合检验和验证合格后,则对该产品工艺试验或试制过程中的人员、设备、工艺参数、材料、检测结果等内容进行确认。产品处于定型阶段,如人员、设备、材料、工艺参数、工作环境、测试方法中一项或多项同试制阶段相比发生变化时,则应重新进行确认。

(2)实施过程确认前的控制。在编制工艺文件应按规定履行审批程序,工艺规程应对材料的牌号、设备、仪器、仪表、工装、工艺方法、工序、工艺参数和检验项目等内容作出明确的规定。产品定型前,编制试制工艺规程,并执行工艺评审程序。产品定型后,编制正式工艺规程,对产品工艺安全性和质量影响较大的生产和服务提供过程应编制作业指导书。

过程中涉及的操作人员和检验人员必须经过专业技术培训,经考试、考核合格,取得操作合格证后,方可上岗操作。操作人员要掌握工艺规程及操作技能,熟悉设备、工艺装置的使用方法。技术人员要深入一线指导操作,对存在的问题开展技术攻关。操作者要做好受控参数的实测记录,以证实其过程持续满足预期结果的能力。不同等级产品的焊接人员必须取得国家权威部门颁发的资格证书。

过程所用设备要定期进行鉴定,如热处理设备炉温均匀性指标等,设备配套的仪表、工艺过程要求使用的计量器具和仪表均在有效期内。涉及使用到的模具应按照毛坯图纸要求进行制造。模具制造后,还需要经专业人员检验,并签发合格证后方可调试和生产,待产品鉴定合格后,方可最终验收,投放于正式生产使用。

过程中所用到的原材料、辅助材料和相关工作介质,要符合工艺技术文件和国家标准的要求,需要时按规定进行检验或复验,合格后方可使用,并对检验和复验的结果进行记录。原材料、辅助材料和相关工作介质在生产过程中,成分波动应保持在规定范围内,发生异常应立即停止使用直到查找出原因为止。

(3)特殊过程的确认。针对识别出的过程,按照相关工艺规程、图纸、作业指导书等技术文件的要求,进行工艺试验验证,确定适宜的工艺参数范围。试制或定型生产中对工艺参数进行连续控制,并在该工艺参数范围内选取参数进行确认。后续生产进程中,在保证工艺参数在确定的区间范围内运行的前提下,将生产记录和检验结果作为对该过程确认的延伸和补充,保证过程确认的有效性和全面性。

铸造过程应确认的工艺参数内容主要包括熔化过程中的合金成分、熔化温度、熔化时间,重力浇注过程中的浇注温度,低压浇注过程中的浇注温度、充型时间、充型压力、保压时间。

热处理过程应确认的工艺参数内容主要包括淬火、回火过程中的温度、保温时间、冷却介质,渗碳过程中的温度、保温时间、碳势,氮化过程中的温度、保温时间、氨流量,中频淬火过程中的电压、电流、频率、冷却介质、加热时间、冷却时间,高频淬火过程中的电压、电流、冷却介质、加热时间、冷却时间。

焊接过程应确认的工艺参数内容主要包括电弧焊过程中的焊条直径、电流强度,感应钎焊过程中的焊剂类型、焊丝直径、电流强度、时间,火焰钎焊过程中的焊剂类型、气压、焊丝直径,二氧化碳气体保护焊过程中的电流强度、电压、气流量、焊丝直径,氩弧焊过程中的电流强度、氩气流量、焊丝直径,堆焊过程中的预热温度、预热时间、送粉量、焊接电流、转台转速、焊后保温温度、保温时间。

锻造过程应确认的工艺参数内容主要包括锻造过程中的始锻温度、终锻温度,锻件热处理中的温度、保温时间、冷却介质。

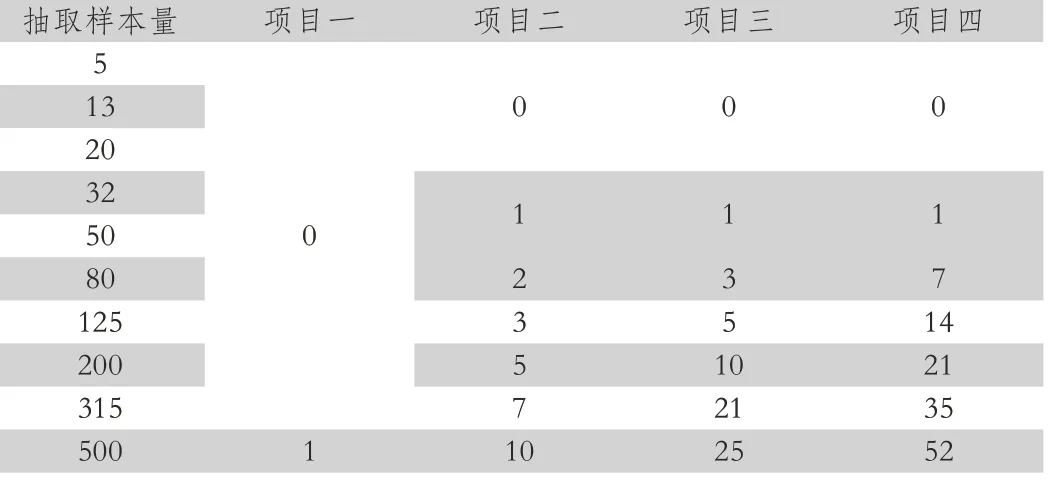

(4)过程确认结果的抽样和判定方案。在对过程进行确认后,为了进一步验证结果的全面性和准确性,还应按照产品数量制定相应的抽样方案,如表1所示为某产品过程确认抽样方案,根据产品重要程度可进行适当调整。按要求抽取出一定数量的产品,如果检查和验证项目不合格数量超出表2要求为不合格,则代表该过程需要重新进行确认。

表1 过程确认抽样方案

表2 结果判定方案

(5)特殊过程确认的验证。过程确认的验证,应严格执行相关工艺规程、图纸、验收技术条件等技术文件的规定,以满足产品最终质量特性要求为目的,还应开展外观检查、试样机械性能、试样金相组织、试样层深、淬火液浓度、油料粘稠度、型砂发气量、探伤、镀层厚度等一般检测项目。

对铸造过程进行确认,除进行外观检查、机械性能等常规检验外,还需要检查内部尺寸和表面质量,取样进行强度、气孔、砂眼、缩松、偏析等项目的检测。对锻造过程进行确认,除进行外形尺寸、硬度等常规检验外,还需要增加对锻件过热、过烧组织以及模锻件流线项目的检测。对热处理过程进行确认,除进行机械性能、层深等常规检验外,还需要增加对金相组织等项目的检测。对表面处理过程进行确认,除进行镀层厚度等常规检验外,还需要增加对镀层结合强度、膜重等项目的检测。对焊接过程进行确认,除进行焊缝质量的常规目测及无损检测外,还需要增加对二氧化碳气体保护焊、电弧焊、氩弧焊、火焰钎焊、感应钎焊的焊缝强度的检测,以及堆焊基体和堆焊层金相组织的检测。

3 结论

通过特殊过程确认体系的建立以及在金属热加工行业的应用和实践,进一步提升了热加工过程中技术和管理人员的专业技术知识和管理思维,避免了不必要的过程以及重复的工作流程,节约了大量的人力、物力和检测资源,又保证了过程确认的完整性和准确性,加强了基础制造工艺技术积累,为持续进行技术创新、二次技术开发、技术应用研究奠定了坚实的基础。