乌南油田采出水硫酸盐还原菌生物抑制工艺试验

2021-12-27赵梦龙隋光宗许鑫科孙未国孙晓雨

赵梦龙,隋光宗,许鑫科,孙未国,孙晓雨,康 岳

1中国石油青海油田分公司钻采工艺研究院 2大庆油田创业集团有限公司 3中国石油青海油田分公司采油五厂 4中国石油青海油田分公司井下作业公司压裂技术服务大队 5中国石油集团工程技术研究院有限公司

0 引言

乌南联合站污水处理系统建于1997年,设计污水处理量1 600 m3/d。污水处理系统工艺流程:污水→除油罐→污水提升泵→旋流分离器→净化水罐。乌南油田采出水质较差,特别是硫酸盐还原菌(以下简称SRB)十分活跃,污水含硫高,水处理困难,SRB数量达到105个/mL,导致硫化氢含量高达30 mg/L。SRB代谢还原硫酸盐,生成副产物硫化氢。因此需要采取十分有效的方法来遏制SRB,以期待减少SRB对水处理系统和注水系统的影响。

硫酸盐还原菌是微生物腐蚀(MIC)中最常见的菌种,其引起的腐蚀约占所有腐蚀总量的10%左右[1]。微生物腐蚀(MIC)的关键是在生物膜内与金属基体间的相互作用[2]。

硝酸盐还原菌(以下简称NRB)可抑制SRB,在油田中经常被采用。Mclnerney等[3]介绍了在Vassar Verta 砂组注入了45 t硝酸铵;45 d后,硫化物浓度降低了40%~60%。在1999年北海Veslefrikk平台连续注入硝酸盐4个月后,腐蚀速率下降到每年0.02 mm[4]。1996年Jenneman等[5]在Coleville油田进行硝酸铵和磷酸二氢钠混合液注入。10 d后,生产井的硫化氢含量降低了50%~60%,NRB数量至少增加了1 000倍。

结合庄文[6]和谭燕[7]等所做研究,提出硝酸盐对SRB的抑制作用。苏超[8]等进行了室内NRB抑制SRB室内实验,通过促进NRB的生长来抑制SRB和除去SRB所产生的黑色沉淀。

1 乌南油田采出水分析

1.1 测试方法

(1)含硫、含油、悬浮固体、FB、TGB、FB的分析参照标准SY/T 5329—2012《碎屑岩油藏注入水水质推荐指标及分析方法》[9]。

(2)含硫采用亚甲基蓝比色法。

(3)Fe(II)和总铁含量使用测铁管方法(北京华兴化学试剂厂)。

(4)NRB计数采用MPN方法,使用NRB计数瓶。

1.2 取样

试验用水取自提升泵,提升泵的流体来自调储罐,流向预处理器。所取样品标记为乌南来液。

1.3 分析结果

分析所取样品“乌南来液”的含铁、含硫,用绝迹稀释法计数了NRB、SRB、FB、TGB。结果见表1。

表1 乌南来液检测结果

乌南来液样品的硫化氢含量高达25.119 mg/L,会严重腐蚀注水管线,产物硫化亚铁极易堵塞地层。

该样品中SRB数量105个/mL,这是导致硫化氢含量高的直接原因。SRB代谢还原硫酸盐,生成副产物硫化氢。需要从根本上遏制SRB,以期待减少SRB对注水系统的影响。

Fe2+可以给FB(铁细菌)提供电子,使FB超过注入水标准的控制要求;另外Fe2+易产生沉淀,堵塞储层,造成储层伤害。检测到NRB数量为101~103个/mL,表明乌南水处理系统有使用NRB抑制SRB的潜力。只要添加适当的激活剂,就可以激发NRB的潜力,以期能有效抑制SRB和去除硫化氢的目的。

2 乌南油田采出水硫酸盐还原菌生物抑制静态实验

2.1 乌南油田采出水生物抑制静态实验

药品:JHB缓释营养剂。

水样:调储罐水样,经提升泵,过预处理器和旋分器以后,进缓冲罐(试验进水期间,预处理器不添加任何药品)。

设备:200 m3缓冲罐,上方取样孔(直径50 cm)。

于2020年8月29日至9月17日,200 m3缓冲罐静态试验。设计加JHB缓释营养剂240 ppm。试验中,缓冲罐实际液位4.8 m,污水体积 173 m3。加药前在缓冲罐中采集了水样,进行了分析化验,加药前在缓冲罐中采集了水样,进行了分析化验,硫化氢含量和SRB数量都较高,分别达到98.888 mg/L和103/mL。Fe(II)和总铁含量分别是1、2 mg/L,含量较低;固体悬浮物含量36 mg/L,含油22.949 mg/L;FB的数量103个/mL,TGB的数量103个/mL。

加药后的近20 d,每天按上、中、下分别采集了罐内水样,进行分析和细菌计数。结果表明,硫化氢含量总是低于1 mg/L,SRB数量也逐步低到0。

加药后,第二天缓冲罐中水样的硫化氢含量降低至0.039~0.179 mg/L。在接下来的一段时间里,水样的硫化氢含量变化范围为0~0.805 mg/L。硫化氢水平含量持续维持在很低的水平,说明加药后系统中的NRB被激活达到抑制SRB的目的。

细菌计数结果显示,加药前SRB、TGB、FB数量103个/mL、103个/mL、103个/mL,加药后,经过5 d的细菌竞争性生长,SRB、TGB、FB数量均降低到0,且NRB逐渐增加到102个/mL。在静态条件下,缓冲罐中静态抑制SRB效果明显,能有效的控制缓冲罐中水样中SRB、TGB、FB、硫化氢的数量。

2.2 乌南油田采出水硫酸盐还原菌生物抑制现场试验

在采出水处理流程加药试验之前通过大量室内评价实验及现场静态试验,确定缓释营养剂型药剂加入量确定为300 ppm。

2.2.1 冲击式加药方式

乌南联合站处理水量800 m3/d,试验中的水处理配方及加量采用300 ppm JHB+125 ppm絮凝剂+3.25 ppm助凝剂。通过冲击式加药即短时间将1 d所需药剂打入调储罐,实验结果见表2。使其在调储罐充分反应,监测提升泵、双滤料出口、外输、乌南注水站、乌5-5井、英东注水站外、英东注水站内、英东注水井1、英东注水井2水质,提升泵SRB含量103个/mL。乌南注水站SRB含量由103个/mL降低至0,英东注水井SRB含量由103个/mL降低至25个/mL。乌南至英东冲击式加药含硫、机杂SRB含量变化情况见表2,图1。

表2 冲击式加药液检测结果

图1 含硫检测外观

生物营养液的加入取得了较好的效果,成功激活了NRB,抑制了SRB的活性,SRB含量大幅度降低,乌南各取样点基本能达到回注水要求,硫化物降低至0.5 mg/L以内。由于英东离乌南注水站较远,沿程SRB活性控制较难,井口SRB还有25 个/mL,含硫去除率只有40%左右,但机杂出现了大幅度的降低,说明生物营养液的加入有效抑制了SRB的活性,降低了沿程SRB产生的含硫,有效防止了SRB对管壁、注水设备的腐蚀。考虑到冲击式加药方式加药量较大,水处理成本高及118注水站及井口含硫较高,进而开展了加药量优化及乌南、英东同时加药试验,得到英东加药量控制在60 ppm生物营养液井口达标率达到86%以上。

2.2.2 加药量优化

通过室内实验确定了絮凝剂及助凝剂加量,并在现场实验250 ppm、200 ppm、150 ppm JHB加量的效果。试验采用调储罐24 h在线连续加药,实验结果见表3。表3结果表明生物营养液最低浓度为200 ppm,当低于200 ppm以后水质快速恶化,SRB、含硫急剧上升,因此确定乌南水处理配方为200 ppm JHB+12.5 ppm絮凝剂+1.6 ppm助凝剂。处理后水质外观清透明亮,见图2。

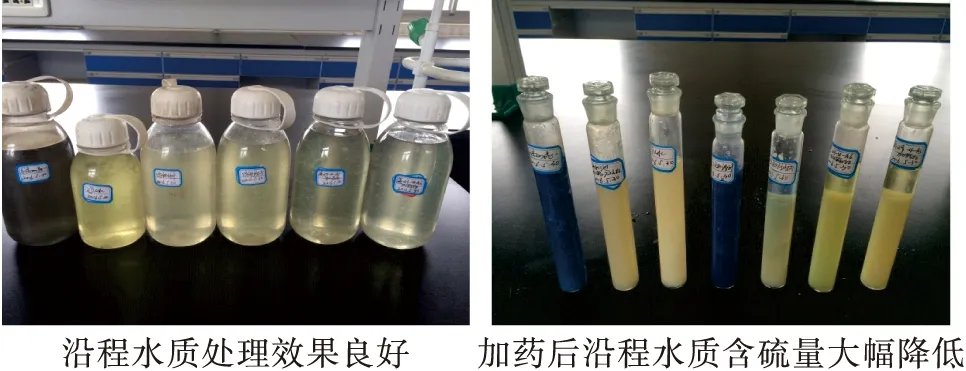

图2 乌南、英东同时加药水样外观及含硫检测外观

表3 优化加药量优化检测结果

2.2.3 注水延程分段式加药实验

通过冲击式加药方式及加药量优化,乌南各各取样点取得了较为满意的结果,由于乌南至英东注水站注水延程达到25 km,延程细菌滋生严重,在乌南联合站加药的方式无法控制英东注水站、英东井口水质,因此开展了乌南、英东118注水站同时加药实验,通过室内试验确定了英东加药量为60 ppm。试验中的水处理配方及加量:乌南:200 ppm JHB+12.5 ppm絮凝剂+1.6 ppm助凝剂。英东:60 ppm JHB。实验结果见表4。

表4 沿程分段加药试验结果

乌南调储罐连续加药即24 h在线加药,英东118注水站外输管线24 h在线加药。英东118注水站补充加药以来,井口水质得到了根本改善,机杂能够控制在10 mg/L以内,含硫能够控制在5 mg/L以内,SRB能够控制在5个/mL以内,从根本上解决了SRB、硫化物所引起的腐蚀、悬浮物超标、井口出现黑色、臭水等问题,保证了井口水质达标,处理后水质外观清透,见图3。

图3 注水站、井口水质外观

试验结果表明:英东118注水站加入生物营养液Ⅱ以后取得了较好的效果,注水站、井口SRB、含硫、机杂都有大幅度降低,持续加药SRB、含硫都能达到回注水要求。

3 结论

(1)通过生物竞争法抑制SRB活性,从而控制沿程硫化物过高以及硫化物带来的腐蚀等问题是可行的。

(2)试验开展初期,宜采用冲击式加药法,生物营养液加药量300 ppm,待水质稳定后改为连续加入,乌南加药量为150~220 ppm生物营养液+10~14 ppm絮凝剂+1~2 ppm助凝剂;英东注水系统加入50~70 ppm生物营养液。对于工艺管线长易滋生细菌的问题可以采用两段式加药方式。

(3)生物营养液的引入改善了水质,去除了三种水处理药剂的加入,简化了加药工艺,标志乌南联合站水处理工艺进入了新的阶段,乌南、英东水质持续达标,为精细注水提供了一种比较好的手段。