池潭水电厂1号水轮机旋转油盆漏油原因及处理

2021-12-27罗勇

罗 勇

(华电福新能源有限公司池潭水力发电厂,福建三明 354400)

1 概述

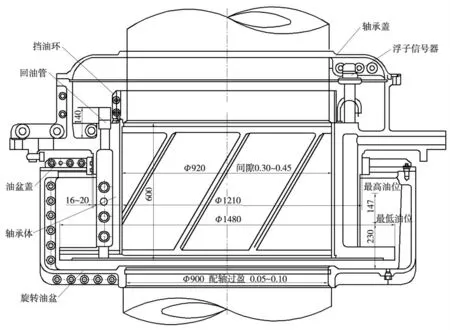

池潭水电厂位于福建省泰宁县境内,为金溪流域龙头电厂,装机容量2×50 MW,水轮机型号HL220-LJ-380,为东方电机厂70年代产品,水导轴承采用稀油自循环筒式导轴承,轴承体由两半组成,采用体内冷却方式(图1)。

图1 水导轴承结构

2 旋转油盆运行情况

池潭水电厂1号水轮机自1980年5月投产以来,机组历经多次大修及小修,水导轴承旋转油盆运行情况良好,但在1997年5月,检修维护人员在日常巡视中,发现轴承下部平板水封漏水中伴有油花,同时,油盆外围有少量油迹,对其加强巡视跟踪,经一段时间运行,发现水导瓦温有明显升高,水导轴承温度达45℃(正常时为38℃),监控系统报水导油位超越低限,经申请停机对水导油位测量,水导油位已由原先的350 mm降至180 mm(正常为230~370 mm),说明水导轴承旋转油盆已出现渗油。

3 旋转油盆甩油及漏油分析

根据油盆结构,结合现场实际进行分析,旋转油盆油位降低主要由油盆甩油及漏油两方面组成,其可能原因有以下5种。

3.1 油位过高

旋转油盆油位过高,是水导轴承甩油的一个重要原因,虽然按设计要求,旋转油盆的正常油位为230~370 mm,但通过试验及实际运行说明,当水导油位加至340 mm以上时,水导轴承甩油现象明显,当水导油降至340 mm以下时,几乎没有甩油现象。

3.2 轴承结构及设计不良

(1)旋转油盆与大轴抱合面采用过盈配合,其间密封为面密封,油盆两结合面间密封间也采用无介质密封,此类密封对油盆加工面要求较高,经历次机组大、小修拆卸,油盆接触面特别是结合面靠大轴内侧均存有不同程度的损伤,同时存在密封面偏小而引起局部渗漏。

(2)油盆加强筋板设置在油盆内,当油盆随大轴一同旋转时,筋板对油起搅拌作用,使轴承运行时油流产生变化,加剧油盆甩油现象。

(3)水导进油孔设置不良,水导进油孔设置在轴承上油箱内,由于其设置地点较低,当机组运行时,流至上油箱的油有少量经进油孔排至进油管内,若进油管活接等存在渗漏,必会引起水导轴承润滑油量减少。

3.3 安装工艺不良

(1)旋转油盆渗漏后,经停机检查发现,油盆下半部组合面及与大轴把合面有渗油痕迹,油盆组合面螺栓局部出现松动,造成此现象原因可能是油盆在安装把合过程中,螺栓受力不均匀或螺栓预紧力不够。机组在运转中,由于离心力和机组振摆力影响,造成部分把合螺栓松动,引起油盆渗油。

(2)旋转油盆煤油试验中存在问题。油盆组装后进行煤油渗漏试验是检验油盆安装质量的主要手段之一,试验中主要存在问题:一是试验煤油量不足,渗漏试验时部分结合面没有被淹没,其结合面质量仅靠目测及塞尺进行检验;二是结合面使用密封垫后,其固化时间不足,就进行煤油渗漏试验,可能对密封垫性能造成一定的影响。

3.4 盆盖与轴承体间间隙偏大

1号水轮发电机组水导轴承在1990年曾发生过水导轴承烧瓦现象,经过处理后,为保证水导轴承间隙及圆度,将水导轴承结合面及瓦面进行过车削处理,但一方面也增大了旋转油盆盖与轴承体之间间隙,造成机组运行时水导甩油加剧。

3.5 旋转油盆与大轴把合内径过大

由于运行、检修处理等原因,可能造成油盆变形及内径变大,在油盆组合后,其与轴配合不能满足要求(与轴过盈0.05~0.10 mm),也是油盆漏油的主要原因之一。

4 处理情况

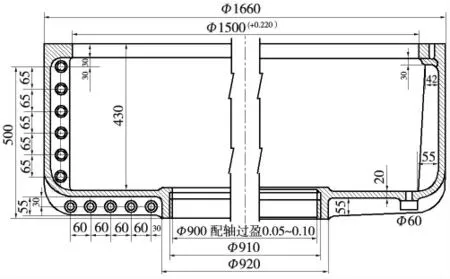

根据以上分析情况,结合机组大修,订做并更换旋转油盆,旧油盆结构如图2所示,新油盆结构如图3所示。并对轴承就以下8个方面进行重点处理。

图2 旧油盆结构

图3 新油盆结构

(1)改进油盆结构:①新油盆在满足轴承润滑油量及检修拆装条件基础上,将油盆加强筋板改设至油盆外围,减少油盆运行中对油的影响,有效改善轴承甩油现象的发生;②在油盆结合面设置矩形密封槽,装设Ф4 mm的O形密封圈,提高油盆结合面密封性能;③适当加大油盆与大轴组合面的密封面积。

(2)将旋转油盆盖、水导轴承体分别组合,并测量油盆盖内径、以及水导轴承与油盆盖密处的外径,两者进行比较,发现两者间隙较设计值增加近5 mm,因此重新制作一油盆盖,并使之与轴承体间隙符合图纸要求。

(3)将旧旋转油盆组合后,用内径千分尺对油盆与大轴把合面内径进行测量,测量结果表明油盆内径较设计值偏大0.03~0.05 mm,用外径千分尺对大轴与油盆把合面外径测量,其尺寸符合图纸要求。为此,对加工的油盆尺寸及圆度在现场进行认真的检查复核,结果表明油盆的各项指标均符合有关图纸要求。

(4)对旋转油盆结合面与大轴抱合面及油盆与油盆盖的组合面安装中涂乐泰厌氧型平面密封胶,该胶可有效填充间隙达0.125 mm,即使在油盆产生轻微变形及密封面局部损伤情况,有效减小其对密封产生的不利影响。

(5)旋转油盆油位控制在一定高度,根据实际运行经验,油盆油位控制在320~340 mm。

(6)适当降低轴承上油箱回油管的高度,使上油箱回油高度略低于轴承进油孔,并在近轴承处,进油管加装一闸阀(原加油闸阀距轴承有一定距离),油盆加油完成后立即关闭,这样,即使上油箱有部分油进入进油管,由于其油量有限,对轴承运行不会造成影响。

(7)采用力矩扳手,对油盆结合面螺栓进行紧固,保证螺栓受力均匀及预紧力符合要求。

(8)保证渗漏试验中煤油的量及试验时间,尽早发现缺陷、隐患,使油盆安装质量得到充分的检验。

5 处理效果

经过采取以上措施,有效地解决油盆渗油及甩油问题,自检修以来机组经多年运行,水导轴承油位一直很稳定(从未补充过油),保证了机组的安全稳定运行。