国内蔬菜收获机自动控制技术研究现状及展望*

2021-12-27陈文明胡良龙袁建宁王公仆王冰吴稳

陈文明,胡良龙,袁建宁,王公仆,王冰,吴稳

(1. 农业农村部南京农业机械化研究所,南京市,210014; 2. 南京工程学院,南京市,211167)

0 引言

我国是世界上蔬菜种类最多、种植面积最大的国家,产量约占世界总产量的60%,2016年全国蔬菜播种面积约22 320 khm2,总产量达797 797 kt[1-2]。在蔬菜生产过程中,收获作业劳动强度大、耗时多[3-4]。但目前国内蔬菜收获仍以人工为主,用工多、耗费大,极大制约了蔬菜产业发展[5]。随着农村劳动力日益紧缺[6-9],人们对蔬菜收获机械化及智能化需求愈来愈迫切[10],各级政府都高度重视蔬菜收获机械科技研发和生产推广。近年来,陆续有不少收获机投入推广试用,但在实际作业中暴露的问题较多,如通用性较差,智能化技术水平较低等[11]。因此研究分析国内外蔬菜收获机智能化技术研究现状和我国蔬菜收获机主要自动控制部件及系统研究现状,对促进国内蔬菜收获机智能化技术发展具有一定意义。

1 国内外蔬菜收获机智能化技术研究现状

1.1 国外蔬菜收获机智能化技术研究现状

发达国家较早就开始了对蔬菜收获机械进行研究,并运用传感器、机器视觉及自动化控制等技术,收获作业机械化程度大幅提高,智能化技术相对成熟[12-13]。目前,部分国家及地区已实现蔬菜机械化及智能化收获,如美国、意大利、日本、韩国等[14-17]。

意大利某公司研制出一款叶菜类蔬菜收获机,该机主要包括切割装置、输送装置、切割高度自动调节装置及收集装置等。采用基于光电传感器的切割高度自动调节装置,光电传感器测量出蔬菜实际生长高度,然后转化成相应脉冲信号输出。主控制器接收输出脉冲信号,控制切割装置自动调节切割高度,但该机以柴油发动机为动力,会对环境造成一定污染。

韩国科研人员研制出一种莴苣收获机器人。该机器人以机器视觉为载体,作为“眼”;以模糊PID控制策略为载体,作为“脑”;以末端执行器和机械手为载体,作为“手臂”和“手指”,包括机械手、末端执行器、机器视觉系统、光电传感器及模糊PID控制器等装置。收获作业时由“眼”,即机器视觉系统获取莴苣图像,光电传感器作为自动测量装置检测莴苣实际生长高度,当“手臂”,即末端执行器靠近莴苣时,吹风装置吹起下垂的叶片便于机器视觉系统识别莴苣根茎,同时“手指”,即机械手在气缸作用下,线性向前和向后移动收获莴苣。该机器人的收获成功率约为94.12%,平均收获周期约为5 s/个[18],收获效率还需进一步提高。巴里理工大学研制出一种菊苣收获机器人,如图1所示。该机器人是由“手”“眼”“脑”组成,即以末端执行器和机械手、机器视觉系统、主控制器为载体。由机器视觉系统和智能算法来获取菊苣位置。“两只手”,即两机械手和对应的末端执行器均采用气动式装置动作。收获时末端执行器和机械手从地上约10 mm处削剪根茎,根茎被夹持输送到最底部的收集装置中。该机器人的收获成功率约为93.7%,平均约6 s收获一颗菊苣,但如果菊苣根茎被叶片遮挡,机器视觉系统将无法准确识别菊苣根茎位置,影响收获质量和效率[19]。荷兰农业研究所研发出一种黄瓜采摘机器人,该机器人包括“手”“眼”“脑”,即机械手和末端执行器、机器视觉系统、PID控制器等装置。采用近红外视觉系统准确获取黄瓜位置和识别其成熟度,然后通过“手”,即机械手和末端执行器只收获成熟黄瓜,从而有效避免误采摘未成熟黄瓜[20],但该机器人平均约45 s收获一根黄瓜,收获效率较低。

上述几种国外蔬菜收获机除意大利某公司研制的叶菜类蔬菜收获机外,均使用了传感器、机器视觉自动识别等技术,智能化技术水平较高,但各自也都有一些问题。该公司研制的蔬菜收获机采用了基于光电传感器的切割高度自动调节装置,可以根据蔬菜实际生长情况自动调节切割高度,智能化水平也较高。

图1 菊苣收获机器人Fig. 1 Chicory harvesting robot

1.2 国内蔬菜收获机智能化技术研究现状

我国虽是蔬菜生产及消费大国,但蔬菜收获机械研究还处于起步阶段,且发展进程缓慢,实际田间收获作业时仍以人工作业为主。大多数蔬菜收获机械尚处于理论研究、样机试验阶段,集中在装置设计、结构仿真优化等方面[21-24],智能化技术水平较低。

魏国俊等[25]研制了4VYF-120型手扶式叶菜收获机,如图2所示。该机作业效率高、蔬菜损伤率低,且操作灵活、绿色环保及轻量化,但只适于收获鸡毛菜、小苋菜等短茎杆蔬菜,且该机无法根据蔬菜实际生长情况自动调节收割装置高度,降低了该机通用性及蔬菜收获质量。郭伟等[6]研制了一种金花菜收获机,操作人员根据金花菜具体生长情况,收获前通过调节切割装置高度来控制收割高度,调节完毕后启动电动机,驱动机器前进。该机为收获小型叶菜提供了一种可用机械,但其工作时无法实时根据金花菜生长情况自动调节收割装置高度,只能在工作前通过手动调节切割装置高度来控制收割高度,影响了收获质量。丁馨明等[26]研制出一种小型手扶式叶菜收获机,该机采用蓄电池供电,节能环保;采用直流电机驱动,可实现叶菜无序收获。该机要求作业速度较慢,但当收集箱集满卸载时,该机作业速度会因负载突然减少而增大,但其无法实时自动调整作业速度以满足作业要求,影响了收获质量。南京农业机械化研究所[27]研制出一种剪苗机,如图3所示。与人工剪苗相比,该机剪苗效率大幅提高,基本实现了叶菜机械化采收要求,为后续甘薯茎尖收获机研发奠定了基础。但当叶菜种植畦面高低变化时,该机无法自动调节收割装置离地高度,一定程度上降低了叶菜收获质量。

上述几种国产蔬菜收获机除丁馨明等研制的蔬菜收获机外,均因无法根据蔬菜实际生长情况或垄面具体状况自动调节收割装置高度,智能化技术水平较低,降低了蔬菜收获质量。丁馨明等研制的蔬菜收获机因无法实时自动调整作业速度以满足较慢速度作业要求,影响了收获质量,智能化技术水平也不高。

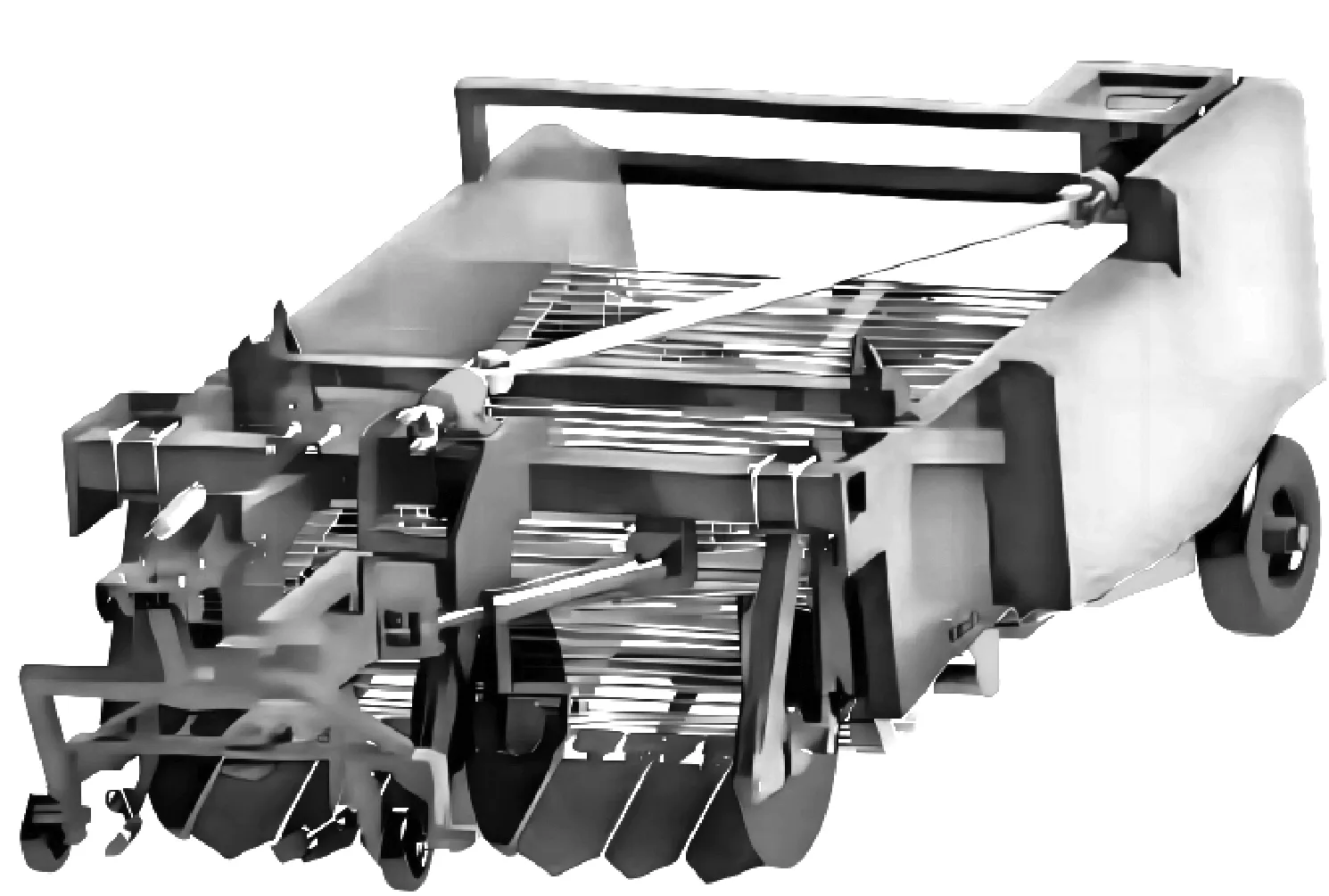

图2 4VYF-120型手扶式叶菜收获机Fig. 2 4VYF-120 hand-held leaf vegetable harvester

图3 甘薯茎尖收获机Fig. 3 Sweet potato stem tip harvester

近年,我国蔬菜收获机械发展较快[26-28],智能化技术水平也有一定程度提高。如张健研制了一种自动控制系统,该系统能根据叶菜实际生长情况自动调节收获机切割装置高度。李涛等[29]对甘薯收获机进行研究,研制出一种挖掘深度自动调节控制系统,该系统可根据垄面具体状况自动调节收获机挖掘深度。缪鹏等采用模糊PID控制策略及NQL-PID控制策略,设计出自动对行探测机构及控制系统和作业速度自动调节系统,满足了电动叶菜收获机自动对行控制及作业速度自动调节要求。

2 我国蔬菜收获机主要控制部件及系统研究现状

我国蔬菜收获机主要控制部件及系统研究主要在收割装置高度智能检测及自动调节控制系统、自动对行智能调控系统以及作业速度智能调控系统方面。

2.1 收割装置高度智能检测及自动调节控制系统

目前,国内蔬菜收获机大多数都是收获前根据蔬菜生长情况人工调节收割装置高度,无法根据地面状况及蔬菜生长情况实时自动调整收割装置高度,智能化程度较低。

但在收割装置高度检测及自动调节控制系统研究方面,国内也取得了一些进展。如张健等研制了一种自动控制系统,该系统采用超声波传感器检测切割装置高度,检测信号输入到主控制器,经主控制器处理,输出相应数量的脉冲信号,控制直流电机、电动液压缸等执行机构自动调节切割装置高度,使割刀高度始终保持在设定值。该系统能根据种植叶菜地面实际高低状况自动调节收获机切割装置高度。伍渊远等[28]基于机器视觉设计了一种采集叶菜收获机割台高度及导航参数相关信息的方案,进一步提高收获机智能化技术水平,缺点是花费时间长、成本高,不适于大面积推广应用。李涛等[29]研制了4UGS2型双行甘薯收获机,如图4所示。该机配备一种自动调节挖掘深度控制系统,收获甘薯时挖掘铲挖掘深度可根据垄面实际情况自动调节。

图4 4UGS2型双行甘薯收获机Fig. 4 4UGS2 double row sweet potato harvester

2.2 自动对行智能调控系统

目前,国内蔬菜收获机收获作业时大多为人工对行及人工转向,若蔬菜种植地面高低变化或蔬菜实际生长时发生偏移等,就需人工对蔬菜收获机进行实时对行[30-34],劳动强度大。因此,对蔬菜收获机自动对行控制系统进行研究成为必要。

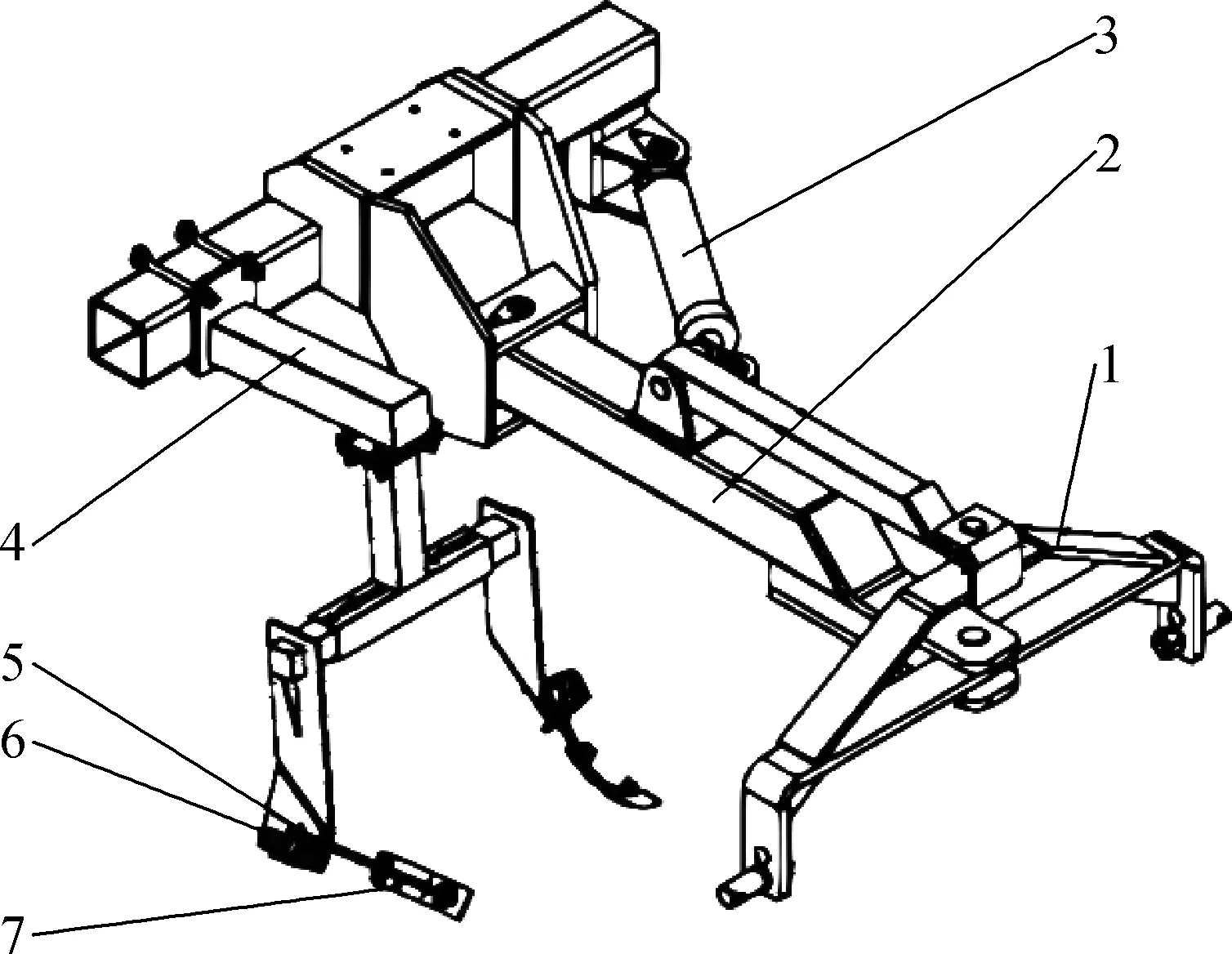

国内研究蔬菜收获机自动对行控制系统,多集中在玉米、根茎类作物收获机[35],如张凯良等[36]以4YL-6型玉米收获机为研究对象,研制出一种自动对行控制系统,该系统以纯追踪模型为路径跟踪控制方法,利用模糊PID控制自动调整转向轮偏转角度及纯追踪模型前视距离,并进行试验。陈刚等[37]以4YZP-4D型玉米收获机为研究对象,设计出一种方向自校正系统来实现自动对行功能,该系统采用PID控制原理,通过PID主控制器输出脉冲信号带动执行机构动作实现收获机自动对行。王申莹等[38-39]以甜菜收获机为载体,研制出一种自动对行探测机构,以自动对行探测机构复位弹簧刚度、预紧力及作业前进速度为自变量,以角度传感器检测出的角速度为因变量反映自动对行响应速度及收获率,对自变量进行多水平多因素正交试验,并进行田间验证试验。吴惠昌等[40]设计了一种牵引式甜菜联合收获机自动对行系统,该系统包括自动对行探测机构、偏移执行机构、液压装置、主控制器等装置。高飞杨等研制了一种基于角度传感器的对行检测装置,该装置以角度偏移量为输入信号输入到主控制器,主控制器输出相应脉冲信号带动偏移执行机构动作,实现自动对行控制。杨然兵等[41]对根茎类作物收获机自动对行系统进行研究,该系统应用弹性挡条,根据挡条角位移进行对行校正。李涛等[29]对4UGS2型双行甘薯收获机进行研究,设计出一种自动对行控制装置,该装置包括对行探测机构、液压机构、执行机构、主控制器等,如图5所示。缪鹏等对叶菜收获机自动对行控制进行研究,以模糊PID控制策略为自动对行控制策略,以模糊PID控制器为自动对行主控制器,设计出一种“球型”自动对行探测机构及自动对行控制系统,如图6所示,该系统自动对行稳定性好、精度高、响应速度快。

图5 自动对行控制装置结构图Fig. 5 Drawing of device structure of automatic alignment control 1.前牵引架 2.牵引座 3.液压油缸 4.安装座 5.传感器触杆 6.角位移传感器 7.弧形探测板

图6 自动对行探测机结构图Fig. 6 Structure diagram of automatic line dection machine 1.基座(壳体)总成 2.角度传感器 3.回位弹簧 4.探测杆 5.空心球

2.3 作业速度智能调控系统

在实际收获时,因蔬菜收获机负载变化,作业速度无法始终满足要求,作业速度不符合要求会降低收获效率及质量,若没有作业速度自动控制系统进行调控,就要求收获机驾驶员技能熟练、经验丰富,能根据实际情况调整收获机行进方向及作业速度,使收获机作业保持在稳定高效状态。但实际作业过程时,驾驶员专业性较为欠缺,蔬菜收获机长期保持稳定工作状态较为困难,作业速度改变时有发生,这不仅加大驾驶员工作强度,而且极大降低蔬菜收获效率及质量。

为提高蔬菜收获效率及收获品质,降低收获机驾驶员工作强度,在作业速度自动控制方面,李新成等采用光电编码器测量收获机作业速度,设计了一种速度检测与控制系统。光电编码器检测收获机作业速度作为输入信号,输出相应数量脉冲信号到PLC主控制器,PLC主控制器对输入脉冲信号进行计数,从而获得收获机作业速度,执行机构采用直流减速电机及相应驱动器,通过PLC输出信号控制直流减速电机来带动驱动器动作,控制作业速度[34]。缪鹏等阐述了PID控制策略、模糊PID控制策略和NQL-PID控制策略优缺点,基于NQL-PID控制原理搭建驱动电机控制收获机作业速度模型,并在MATLAB中对该模型进行仿真,仿真试验结果说明:与PID控制策略和模糊PID控制策略相比,NQL-PID控制策略大幅提高了作业速度自动调节系统响应速度及精度,在一定程度上也提升了系统稳定性。

上述运用自动控制技术的蔬菜收获机试验结果、优缺点对比如表1所示。

综上所述,国内科研人员对蔬菜收获机中割刀高度智能检测及自动调节控制系统、自动对行智能调控系统、作业速度智能调控系统等自动控制系统均有研究,但我国蔬菜收获机中自动控制系统大多还处于理论研究、试验阶段,离推广应用还有一定距离,同时对蔬菜收获机中自动控制技术研究还不够深入和完善。

3 蔬菜收获机自动控制技术发展展望

随着蔬菜收获机械需求进一步提升,自动控制技术将更加广泛应用在蔬菜收获机械中。目前,欧、美、日等国研发的蔬菜收获机械大多装配传感器系统、故障诊断与报警系统、切割高度自动调节系统、机器视觉自动识别系统等自动控制系统,降低了操作者操作难度及强度,极大提升了蔬菜收获效率及质量,借鉴学习国外成熟应用自动控制技术的蔬菜收获机,开展收获机自动导航定位、蔬菜成熟度自动识别等研究,是未来重要研究方向。

国内蔬菜收获机械大多数是纯机械化、半自动化装备。目前,我国蔬菜收获机中自动控制系统大多还处于理论研究、试验阶段,深入研究蔬菜收获机中自动控制系统及完善相应自动控制技术,加快样机试验,加大推广应用智能化技术水平较高的蔬菜收获机,是未来重中之重。

我国蔬菜收获机自动控制技术发展离不开农艺支持。培育适合智能化收获的蔬菜品种,制定适合智能化收获的栽培模式[32-33],将有助于蔬菜收获机自动控制技术进一步发展。

表1 蔬菜收获机试验结果、优缺点对比

4 结论

国外茎叶类蔬菜收获机大多采用基于传感器的切割高度自动调节装置,可根据蔬菜种植地面高低状况自动调节割刀高度,果蔬类收获机器人大多运用传感器、机器视觉及自动化控制等技术,智能化水平均较高;国内蔬菜收获机研究起步晚,且大多集中在装置设计、结构仿真优化等方面,智能化水平较低,但随着我国蔬菜收获机械不断发展,加上研究人员对收割装置高度智能检测及自动调节控制系统、自动对行智能控制系统及作业速度智能控制系统等自动控制系统展开研究,蔬菜收获机智能化技术水平有一定程度提高。随着农村劳动力日益紧缺和蔬菜需求量日益增多,进一步提高智能化技术水平是未来国内蔬菜收获机重要研究及发展方向。