厚煤层双重卸压采动覆岩裂隙分布特征及卸压瓦斯抽采技术

2021-12-27孙宝强李树刚薛俊华范富槐

刘 超,孙宝强,李树刚,张 超,薛俊华,李 鑫,范富槐

(1.西安科技大学安全科学与工程学院,陕西西安 710054;2.西安科技大学西部矿井开采及灾害防治教育部重点实验室,陕西西安 710054)

随着社会经济的高速发展,煤炭资源需求也在急剧增加。中国煤炭开采总趋势现已进入深部开采阶段[1-4],同时煤矿事故也愈加严重。随科技进步,煤矿实现自动化,高强度开采高瓦斯含量厚煤层也以常态出现。高强度开采导致本煤层充分卸压,对邻近煤层和本煤层卸压导致瓦斯大量解吸成游离瓦斯,漂浮到生产工作面、采空区以及隅角位置,造成部分区域瓦斯富集,浓度增大,对生产工作面煤矿工人生命安全造成严重威胁,因此需要研究分析煤层在采动后覆岩裂隙演化特征和卸压瓦斯运移机理及治理方案。许多学者对煤层开采覆岩裂隙演化特征及卸压瓦斯治理方面进行了大量的科学研究。刘天泉院士[5]等提出了裂隙场“横三区”与“竖三带”的观点;钱明高[6]等人最早提出了“O”形圈理论说法,认为在采动影响下,覆岩关键层将会破坏,采空区覆岩中部将会被压实,但在采空区边缘将会产生1 个与之相连的裂隙发育区,“O”形圈;袁亮院士等[7-9]提出并验证了裂隙演化形态“环形裂隙体”,并确定了采空区裂隙带内的瓦斯的方法;李树刚[10-12]等人提出了采动裂隙椭抛带,并将其进一步简化为“采动裂隙圆角矩形梯台带”,得出卸压瓦斯运移与覆岩纵向破断裂隙及横向离层裂隙之间的动态演化关系;魏宗勇[13]等人采用声发射监测系统、三维模型剖切等方法得到覆岩裂隙发育过程及裂隙分布特征;尹嘉帝[14]等人采用相似物理模拟、数值模拟以及理论分析,研究了综采工作面覆岩裂隙的分布演化规律。综上所述,研究采动覆岩形态特征变化、卸压瓦斯富集以及瓦斯抽采方面已有较充分地发展。所以关键问题是搞清楚采动覆岩应力场和裂隙场耦合特征,并结合瓦斯流场来确定高位钻孔抽采的最佳区域。因此,采用理论分析、实验室相似模拟、Flac-3d数值应力计算和Fluent 流场数值模拟多种方法相结合的手段,研究厚煤层双重卸压情况下采动覆岩裂隙特征和卸压瓦斯流场规律,并进行数值验证和工程验证。

1 下石节煤矿222 面开采条件

下石节煤矿地处黄陇侏罗纪煤田焦坪矿区,核定生产能力为2.0 Mt/a,历年来鉴定为高瓦斯矿井。222 工作面开采为4-2#煤层,井下位于+950 m 水平下阶段,暗井筒西部,浅部距220 工作面运输巷约75 m,深部为4-2#煤层未准备区。工作面垂直上方为3-2#(4-1#)煤层2301 工作面采空区,2 个工作面煤层间距3.7~38.4 m,平均21.76 m,222 工作面系统布置图如图1。设计可采范围:工作面走向长度为1 800 m,工作面倾向长度为1 400 m。工作面可采储量311.9 万t,工作面可采走向长度1 765 m,倾斜长度170 m,工作面煤层平均厚度为10.5 m,工作面平均净采高为9.5 m 工作面采用走向长壁后退式综合机械化低位放顶煤一次采全高、全部垮落法管理顶板的采煤方法。

图1 222 工作面系统布置图Fig.1 222 working face system layout

4-2#煤层为222 工作面的主要可采煤层,黑色,中上部半亮型,下部半暗型,内生裂隙发育,易片帮、垮落,煤层厚度为7.4~13.1 m,平均厚度10.5 m,属于厚煤层。煤层顶板:直接顶板为深灰-灰黑色粉砂岩,薄层状,含植物化石,偶夹煤线及炭质泥岩薄层,局部为砂质泥岩及泥岩,泥质胶结。根据面内钻孔瓦斯含量和相邻工作面瓦斯涌出量预测:222工作面瓦斯含量为2.45~5.38 m3/t,掘进期间瓦斯绝对涌出量2.8~10.6 m3/min,回采期间瓦斯绝对涌出量18.6~60.14 m3/min。

2 厚煤层双重卸压采动覆岩裂隙演化特征

2.1 采动覆岩裂隙演化形态理论

煤炭开采是人类获取能量的一种手段,随着科学技术水平的提升和发展,浅部煤炭资源的开采已接近匮乏,随机转入深部煤炭资源的开采阶段。深部煤炭资源的存在形式大多是煤层群为主,伴随的地下资源开采时灾害种类也增多。随着采煤工作面的不断推进,采空区中部区域逐渐被压实,形成“O”型圈,“O”型圈呈锥形分布且不断向推进方向移动,与推进方向一致的“O”型圈两侧较与推进方向垂直的两侧动态变化缓慢,中部逐步压实过程就是对其围压进行卸压过程,因此,与推进方向一致的“O”型圈两侧具有较为丰富的裂隙。

结合近年来最新研究,工作面采动覆岩破断、运移后形成“环形裂隙体”,即高位水平离层裂隙将走向裂隙区和倾向裂隙区相连通,这使得研究采动覆岩这个“黑匣子”更加明确,更有方向去进一步确定其边界范围。再将采动裂隙区中裂隙分布特征与渗透率的大小、方向相结合,沿着垂直方向,将采动裂隙场-渗透率分为贯通渗透区、纵向渗透区和水平渗透区3 个区域特征。采动裂隙场三维模型及渗透分布特征如图2。

图2 采动裂隙场三维模型及渗透分布特征Fig.2 3D model and seepage distribution characteristics of mining induced fracture field

结合相似模拟以及数值模拟最终确定裂隙区宽度AA1以及理论计算确定裂隙带和垮落带发育高度h1和h2。222 面煤层顶板多为深灰-灰黑色粉砂岩,薄层状,含植物化石,偶夹煤线及炭质泥岩薄层,局部为砂质泥岩及泥岩,岩石抗压强度小于40 MPa。且上覆岩层已经历过卸压,其断裂带和垮落带高度h1和h2计算如下:

式中:h 为煤层厚度,取10.5 m;km为岩层的碎涨系数,取1.25;M 为累计采高,取14.26 m;α 为煤层平均倾角,取5°。

由式(1)和式(2)得出2301 面和222 面覆岩采动复合采空区断裂带发育高度为148.34~169.21 m,取150 m;垮落带发育高度为60.8 m。

2.2 物理相似模拟实验

实验室物理相似模拟实验是一种极其有效的解决“黑匣子”问题的途径。利用西安科技大学采动覆岩物理相似模拟实验台对2301 工作面和222 工作面进行了物理相似模拟实验研究。厚煤层二次采动上覆岩层裂隙演化特征如图3。

图3 厚煤层二次采动上覆岩层裂隙演化特征Fig.3 Fracture evolution characteristics of overlying strata during secondary mining in thick coal seam

在上煤层至模型边界30 cm(影响煤柱)处开挖4 cm 作为开切眼,煤层倾角为5°。由于煤层为近水平煤层,采动覆岩裂隙在走向上和倾向上具有相似的演化规律。当上煤层工作面推进至115 m 时,整个工作面经历了初次来压和3 个周期来压,待稳定后发现覆岩状态可分为中间压实区、两侧竖向破断裂隙区和高位水平离层裂隙区。

待整个工作面稳定后,在222 工作面的切眼布置在内错于上煤层工作面切眼4 m 处,开挖5 m 作为开切眼,按水平煤层处理,重复采动。工作面推进到98 m 位置时,上下2 层煤中间的岩层断裂,由于采高增加,采出空间增大,上层煤开采时的直接顶再次垮落后,因碎胀系数较小,难以充满采出空间,导致上层煤开采时的下位基本顶垮落,转化为规则垮落带,促使基本顶砌体梁结构向高层位发展,复合采空区裂隙区演化发育较高,且在下层煤回采过程中不会出现明显的来压现象。经测定可确定相似模拟试验中裂隙区宽度AA1为30~40 m 范围内,走向裂隙区宽度BB1为超前影响区的距离。为定量描述采动裂隙的发育程度,以裂隙密度(单位厚度的裂隙条数,条/m)表示裂隙的发展过程,根据实验数据,绘出工作面推进到115 m 时,破断裂隙密度发展的过程。切眼至采煤工作面覆岩裂隙密度分布如图4。在回采初期0~30 m 范围内,裂隙密度出现1 个峰值,在30~80 m 范围内裂隙密度基本处于稳定状态,在距离切眼40 m 范围内又出现第2 次峰值。

图4 切眼至采煤工作面覆岩裂隙密度分布Fig.4 Distribution of overburden fracture density from cut to working face

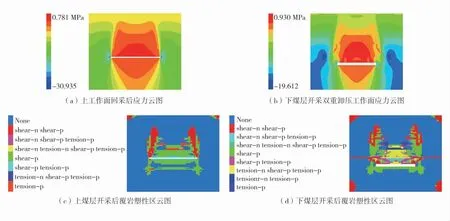

2.3 数值模拟实验

根据下石节煤矿2301 工作面和222 工作面覆岩情况,建立三维数值模型,模型长、宽、高为400 m×150 m×160 m,考虑边界条件的影响,通过平面应变的特征来反应采动的围岩应力演化和覆岩运移特征。双重采动覆岩应力-裂隙演化过程如图5。

图5 双重采动覆岩应力-裂隙演化过程Fig.5 Stress fracture evolution process of overlying strata under double mining

上煤层2301 工作面和切眼前方椭圆形蓝色区域为应力集中区,最大应力为2.67×107Pa,上覆岩层中部的的红色区域属于卸压区,该区域应力为6.95×104Pa,卸压后应力为正值,说明采动覆岩里面上下岩层内有离层,岩层不受力和受拉应力的区域。卸压区的范围随着推进的距离增加而增大,应力集中区的范围也增大,但是增幅较小,上部的卸压区的形态依然保持为半圆状。等工作面回采结束后,红色卸压区形态呈现“梯形状”的分布形态。塑性破坏高度为68.4 m,shear-p 绿色区域代表已发生剪拉应力区域,高度为19 m。

下煤层开采对工作面上覆岩层双重卸压,由图5(b)可以看出,222 工作面和切眼两煤柱侧出现应力集中区,由于222 面进回风巷道都内错于2301 工作面进回风巷道,双重卸压之后,应力集中位置在上煤层两侧煤柱,下煤层工作面煤柱承压较小。因此,在回风侧70 m 煤柱施工定向钻孔是可行的。将采动裂隙场与应力场对应,可以发现应力较小的红色区域位置处于采动覆岩重新压实区,橙色以及黄色颜色淡一点位置处于裂隙区;应力场和裂隙场耦合规律:原煤岩-采动扰动-应力失衡-覆岩裂隙演化发育-覆岩破断运移-周期破断-最终稳定,裂隙场和应力场随着工作面采动,相互反馈,相互影响;回采222 面结束后,对整个采空区覆岩进行二次卸压,塑性破坏高度增加至为152 m,双重卸压打破了已稳定的应力平衡,致使裂隙继续演化发育,裂隙场面积增大。

3 双重卸压采动覆岩卸压瓦斯富集区确定

综上所述,将实验室相似模拟实验研究的裂隙场与数值模拟实验研究的应力场相结合,确定了裂隙场中裂隙发育程度及裂隙场中渗透规律。采空区上覆岩层受采动影响,区域岩体经过卸压、变形、失稳、裂隙扩大与减小、压实的动态演化过程后,随工作面的推进沿推进方向不断发展,储集的卸压瓦斯也通过裂隙网络进入裂隙区,运移过程中出现积聚、饱和、溢出等现象,瓦斯运移是随采动裂隙的动态变化而变化。因此,进一步将瓦斯在裂隙场中流动方向可以分为低位低体积分数瓦斯流动带和高位高体积分数瓦斯流动圈,采动裂隙场中瓦斯富集区域划分如图6。

图6 采动裂隙场中瓦斯富集区域划分Fig.6 Distribution of gas enrichment area in mining fracture field

在倾向上,受矿井通风的影响,回风侧瓦斯体积分数较高,且在隅角位置会形成1 个涡流区域,通风稀释不了全部瓦斯,造成上隅角瓦斯极易超限。在垮落带内,随着工作面采动覆岩垮落后将重新压实、稳定,工作面回风进入采空区的距离是一定的,回风驱动瓦斯只能进入采空区一定距离,该区域为低位低体积分数瓦斯流动带。大部分瓦斯因其升浮现象及回风流会从工作面两侧裂隙区进入裂隙场的纵向渗透区和水平渗透区,其中水平渗透区主要以富集为主,裂隙主要以离层张拉裂隙为主,竖向破断裂隙较少,且贯通采空区,该区域为高位高体积分数瓦斯流动圈。因此在布置高位钻孔抽采瓦斯时,在该区域内进行抽采,瓦斯以水平方向流动为主,采场漏风少,水平抽采范围大,瓦斯抽采体积分数高。

4 工程应用

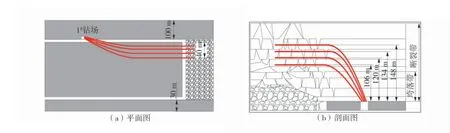

4.1 复合采空区高位定向钻孔布置方案

根据研究结果,确定了裂隙场中瓦斯渗流规律,在3-2#煤层2301 工作面回采结束后,对4-2#煤层222 回采面顶板卸压,等222 面回采时对其覆岩进行二次卸压,使采空区覆岩破坏程度加大,裂隙演化贯通的更充分,水平渗透区的离层裂隙与竖向破断区裂隙连通度较高,瓦斯易积聚于水平离层区,形成瓦斯富集区,分布在回风侧偏向工作面40 m 范围内,距离煤层高度范围60.5~150 m 范围内。随着工作面采动,沿走向动态的变化中。因此在施工高位定向钻孔以此为依据。结合现场实际情况,综合得出设计较为合理的钻孔布置方案,钻孔布置参数见表1。

表1 钻孔布置参数Table 1 Borehole layout parameters

根据工作面布置情况以及钻孔设计参数,合理布置钻场间距,水平压茬为5 m,高位定向钻孔布置图如图7。每个钻场内布置4 个高位定向钻孔,钻孔长度分别为550~575 m 范围内,钻孔孔径为133 mm,钻孔封孔长度15 m,φ133 mm 钻孔封孔段扩孔孔径165 mm,采用φ140 mm 钢管封孔管封孔。距封孔管孔底1 m 位置,下入返浆管,每隔3 m 使用胶带进行固定1 次,距孔口3 m 下入注浆管,距孔口0.5 m 使用无机封孔材料或膨胀水泥进行封堵,待完全反应后,使用注浆泵进行注浆。

图7 高位定向钻孔布置图Fig.7 High level directional drilling layout

4.2 双重卸压瓦斯抽采数值验证

利用Fluent 模拟对222 回采面瓦斯体积分数。222 回采面采用“U”型通风,模拟设计进回风巷宽度都为5 m,工作面倾向长度为150 m,采空区取200 m,进风巷进风断面设置为速度入口,其速度为2.67 m/s;采空区内部设置为多孔介质类型,孔隙率为0.3。模拟时将整个采动工作面钻场看做1 个管道抽采,通过改变其抽采负压来观察其变化特征。未加抽采时“U”型通风采空区瓦斯模拟结果如图8。施加抽采措施后采空区瓦斯治理效果如图9。

图8 未加抽采时“U”型通风采空区瓦斯模拟结果Fig.8 Simulation results of gas in goaf with U-type ventilation without drainage

图9 施加抽采措施后采空区瓦斯治理效果Fig.9 Effect of gas control in goaf after applying drainage measures

试验矿井现场钻场中钻孔直径为133 mm,抽采负压在30~45 kPa 之间,采空区瓦斯为50%,模拟主要验证在未加抽采措施时,采动工作面卸压瓦斯在正常回风情况下瓦斯稀释情况和加了高位定向钻孔抽采卸压瓦斯变化情况。由图9 可知,通过施加抽采措施,改变其负压,随着抽采负压的加大,瓦斯抽采效果出现明显增加,工作面瓦斯体积分数也在逐渐减小,未加抽采钻孔时,整个工作面及采空区瓦斯体积分数为50%,增加抽采高位钻孔后,负压从25~45 kPa 增加后,工作面瓦斯体积分数从50%减少到0.8 以下,由于遗煤和领近煤层瓦斯运移运移情况,采空区深部瓦斯体积分数高达30%以上。

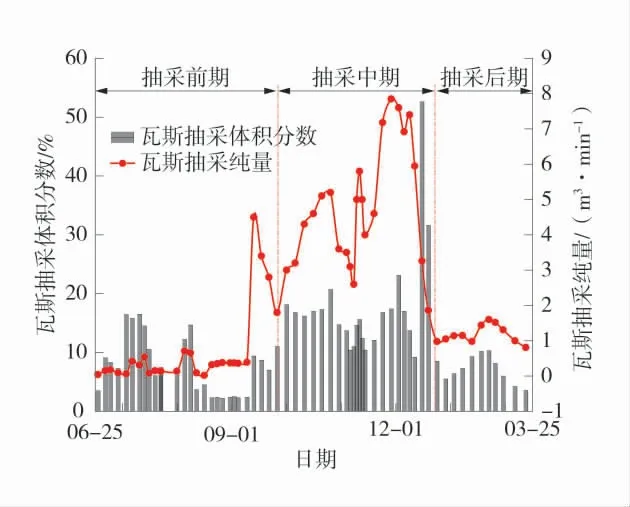

4.3 卸压瓦斯治理效果检验

通过模拟可以看出,工作面通过“U”型通风可以稀释一部分采空区瓦斯,也验证了在回风阶段采空区瓦斯流动处于低位低体积分数瓦斯带,结合模拟验证结果,在回风巷加高位定向瓦斯抽采钻孔后,瓦斯治理效果达到最好。在采区222 面回采前,通过在回风侧70 m 煤柱内(卸压区)布置钻场,布置层位在6.8 倍~9.6 倍采高范围内。

1)工作面瓦斯治理效果。高位定向钻孔抽采双重卸压瓦斯情况如图10。从现场施工完成-钻孔开始工作-工作面推进到钻场,整个钻孔抽采周期阶段,经历了采动扰动瓦斯解吸-浓度低、继续采动瓦斯富集-高体积分数瓦斯和定向钻孔抽采-瓦斯体积分数降低,卸压瓦斯抽采钻孔各项指标总体呈现先上升后下降趋势。

图10 高位定向钻孔抽采双重卸压瓦斯情况Fig.10 Double pressure relief gas drainage by high position directional drilling

2)回采期间瓦斯治理效果。回风瓦斯体积分数与总回风量关系如图11。通过回采工作面和上隅角位置瓦斯体积分数检测仪测定瓦斯体积分数均低于0.8%以下,说明高位钻孔治理瓦斯效果明显,保证了回采工作面安全高效的生产运营。

图11 回风瓦斯体积分数与总回风量关系Fig.11 Gas control effect during mining

5 结 语

1)采动裂隙区中裂隙分布特征与渗透的大小、方向相结合,沿着垂直方向,分为贯通渗透区、纵向渗透区和水平渗透区3 个区域特征。双重卸压之后,应力集中位置在上煤层两侧煤柱,下煤层工作面煤柱承压较小。在回风侧70 m 煤柱施工定向钻孔是可行的。

2)优化拓展了采空区瓦斯分布规律。在倾向上,以回风为主的低位低体积分数瓦斯流动带;垂直方向上以水平渗透区为主要瓦斯富集区为高位高体积分数瓦斯流动圈。

3)通过现场和数值相互验证,施工高位定向钻孔抽采卸压瓦斯后,工作面及回风瓦斯体积分数均低于0.8%,保障了工作面安全高效的瓦斯抽采。