列车车厢空气质量检测与自动控制系统的研究

2021-12-27朱菊香张赵良王玉芳陈逸菲

朱菊香,张赵良,王玉芳,陈逸菲

(1.南京信息工程大学滨江学院,江苏 无锡214105;2.南京信息工程大学 自动化学院,江苏 南京210044)

0 引 言

列车是我国现今中长途客运的关键交通工具之一,具备灵活、安全、便捷、舒适、成本低等特征[1]。列车行驶速度较快并且密封性强,因此列车车厢的空气质量问题日益显现,已经成为国内外的重点研究课题之一。对列车来说,舒适化、高速化是其未来发展的主流趋势[2]。

列车车厢空气质量会影响乘客的舒适性,特别是列车卧铺车厢,其空调送风口较为分散,车厢内空气流动空间较小,若是车厢设计不好,容易导致车厢内局部空气质量较差[3]。列车正常运行时,车厢内部可以看作为一个密闭环境,空气在车厢内正常流通较为困难,从而降低了乘客乘车的舒适性[4]。为了增加列车的普适性,如何检测与控制列车车厢内空气质量是目前列车领域重点研究的课题之一。

现有列车车厢空气质量检测与控制系统由于自动化程度较低,无法对车厢空气质量变化做出及时的响应,存在着空气质量自动控制效果差的缺陷,故本文进行列车车厢空气质量检测与自动控制系统的研究。

1 空气质量检测与自动控制系统硬件单元设计

硬件单元性能的好坏是决定设计系统是否能够正常运作的前提。设计系统硬件单元包括主控单元、检测单元、显示单元与排风控制单元,具体硬件单元设计过程如下所示:

1.1 主控单元

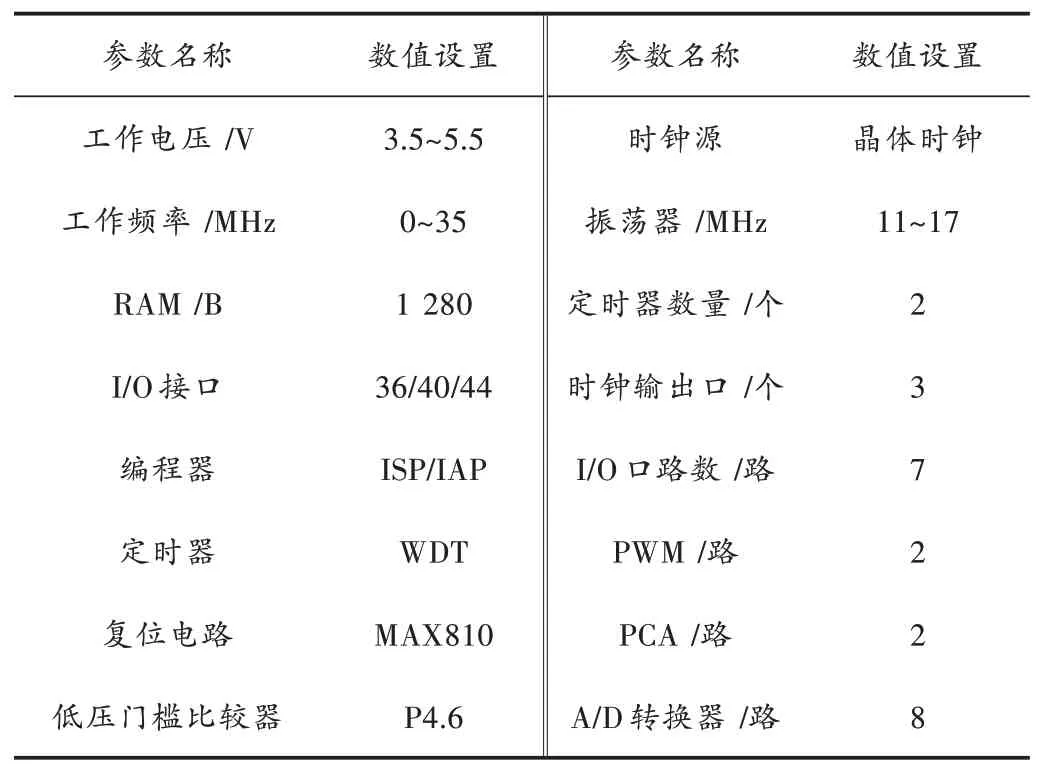

主控单元是设计系统的核心部件,负责数据采集、计算、存储与定时。设计单片机作为系统主控单元,其具备重量轻、成本低、能耗低等多种优势,为设计系统的稳定运行提供基础保障[5]。选取STC12C5A60S2单片机作为设计系统的主控单元,其性能参数如表1所示。

表1 STC12C5A60S2单片机性能参数表

STC12C5A60S2单片机结构如图1所示。

图1 STC12C5A60S2单片机结构图

主控单元中的A/D转换器控制主要分为以下阶段:由单片机发出启动转换信号,利用控制口来启动A/D转换器的工作状态;读取A/D转换器的转换状态,以此来判断A/D转换器是否实现了转换;若上一个阶段判断结果为转换结束,则PCU发出数据输出允许信号,读入转换完毕的数据[6]。

1.2 检测单元

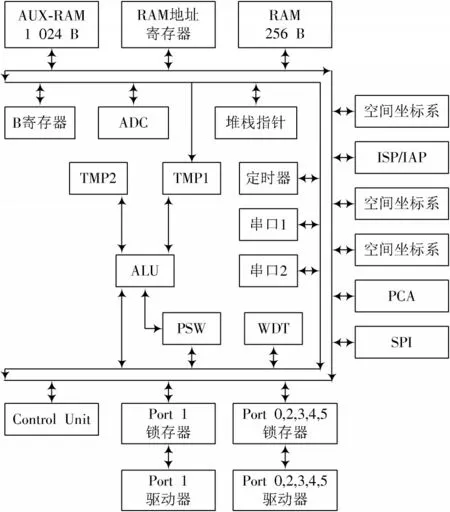

检测单元功能是对车厢空气中的二氧化碳浓度与温湿度进行检测,由二氧化碳传感器、温湿度传感器与相应检测电路构成[7]。由于篇幅的限制,该节只针对选取传感器技术参数进行展示,对二氧化碳与温湿度的检测电路不进行详细显示[8]。依据列车车厢空气质量检测需求,二氧化碳传感器选取T6615型号,温湿度传感器选取DHT90型号,其技术参数如表2所示。

表2 检测传感器技术参数表

1.3 显示单元

显示单元由显示器件与显示驱动电路组成,选取晶体管为显示器件,其具备成本低廉、使用灵活、显示清晰等特征[9]。

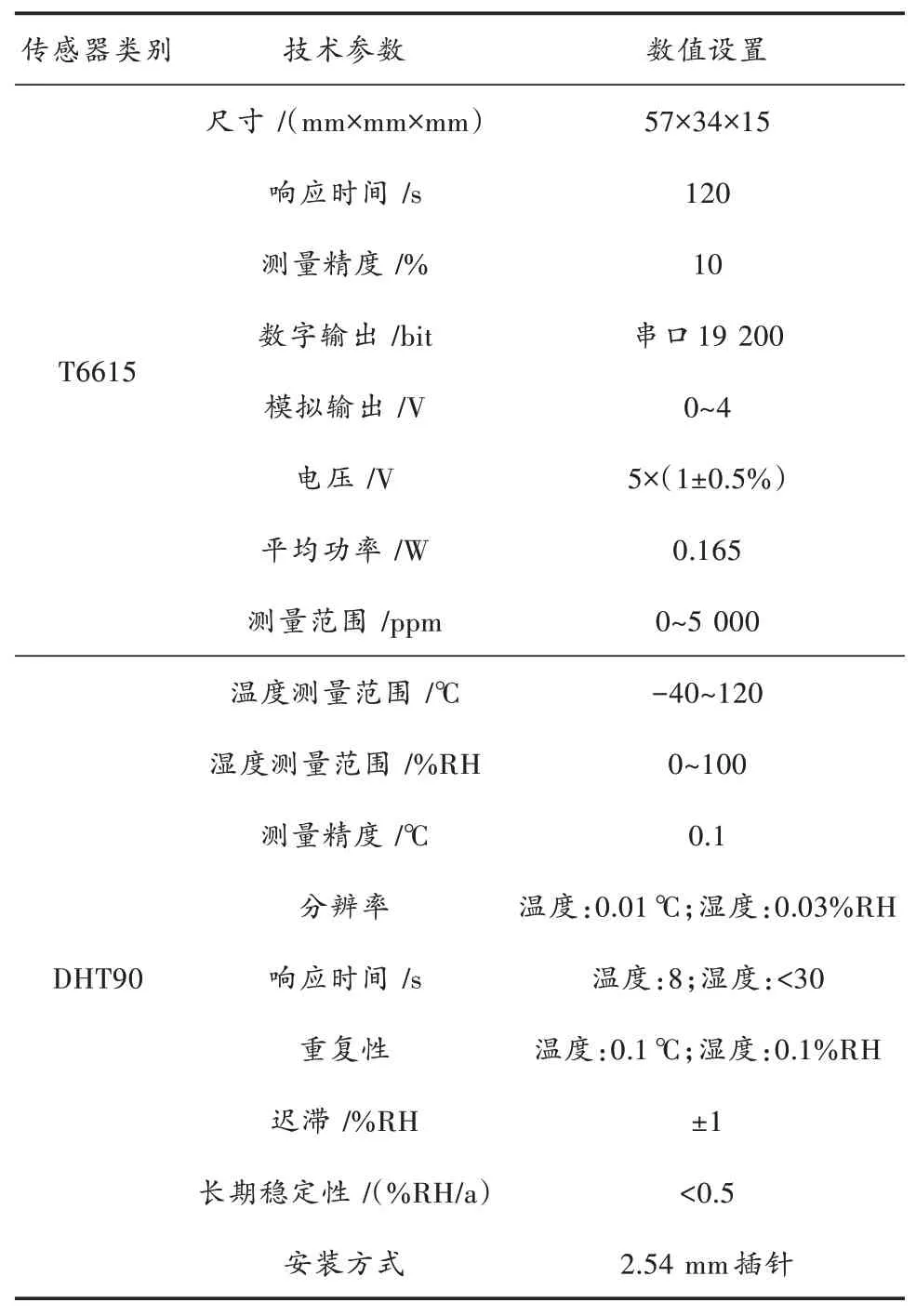

依据段数可以将晶体管划分为7段晶体管与8段晶体管;依据发光二极管单元连接方式可以将晶体管划分为共阴极晶体管与共阳极晶体管[10]。其中,共阳极晶体管指的是将全部发光二极管的阳极连接到一起,构成公共阳极的晶体管类别[11]。依据设计系统需求,选取共阳极晶体管作为该硬件单元的显示器件,其动态显示驱动电路中包含多个引脚,具体定义如表3所示。

表3 动态显示驱动电路引脚定义表

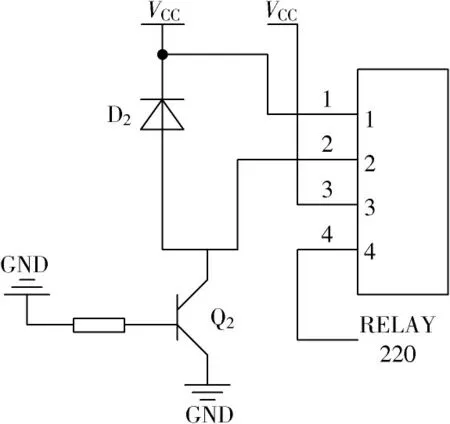

1.4 排风控制单元

排风控制单元旨在空气质量恶劣到一定级别时,控制排风装置开启,更新车厢内部新风量,降低二氧化碳浓度。当车厢空气质量满足标准后,控制排风装置关闭[12]。排风装置的继电器控制电路如图2所示。

图2 排风装置的继电器控制电路图

通过上述过程完成了硬件单元的设计,但是依然无法实现列车车厢空气质量的检测与自动控制,故以设计硬件单元为基础,设计系统软件模块。

2 空气质量检测与自动控制系统软件模块设计

2.1 主程序模块

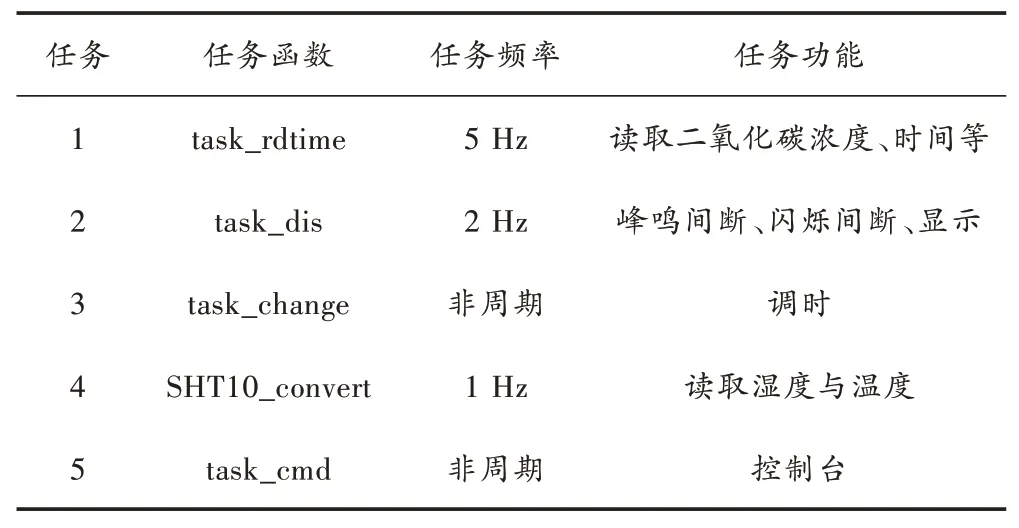

主程序模块旨在制定列车车厢空气质量检测与自动控制的流程任务,为空气质量检测与自动控制的实现做总体设计。设计系统主程序任务如表4所示。

表4 主程序任务表

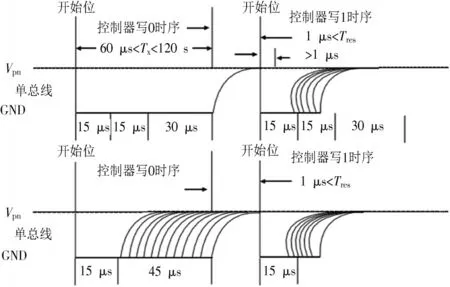

2.2 温度检测数据读取模块

温度检测数据读取由微控制器实现,其具备较高的时序要求,故需要在满足其时序需求下进行温度数据读取的代码编写,则温度检测数据读取时序如图3所示。

图3 温度检测数据读取时序图

2.3 湿度检测数据读取模块

湿度检测数据读取过程为:采用核心处理器对湿度信号进行捕获与处理,采用信号频率计算列车车厢空气质量的相对湿度[13]。

通过湿度传感器获得湿度方波的充电时间与放电时间,分别为:

式中:t1表示的是湿度方波充电时间;C表示的是计算辅助参数;R2与R3表示的是湿度信号读取电路的电阻;t2表示的是湿度方波放电时间。

依据式(1)计算湿度波形输出频率与湿度方波占空比,计算公式为:

式中:f表示的是湿度波形输出频率;D表示的是湿度方波占空比。

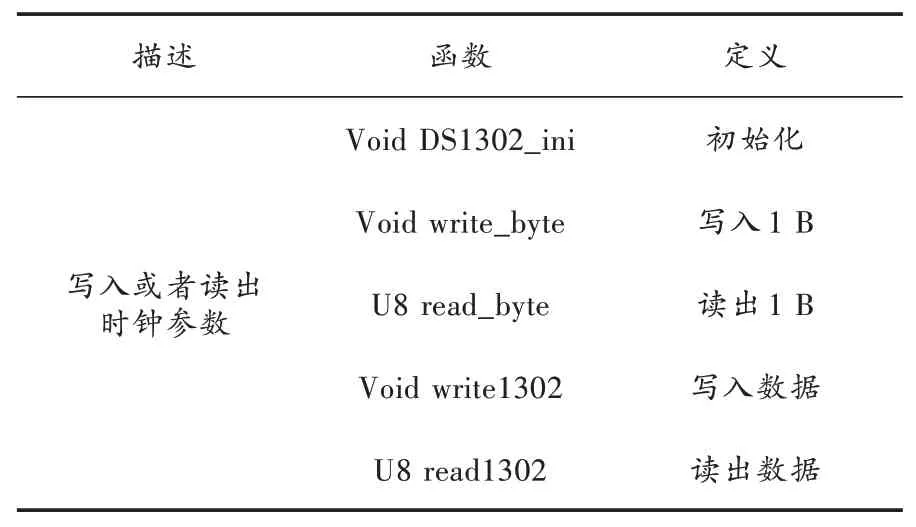

2.4 控制台模块

控制台模块指的是工作人员依据按键控制待修改信息以及更换模式,依据不同模式来更改时钟参数,当时钟参数修改完成后,需要重新启动时钟任务[14]。实时时钟[15]描述如表5所示。

表5 实时时钟描述表

通过上述硬件单元与软件模块的设计,实现了列车车厢空气质量检测与自动控制系统的运行,为列车乘客提供优质、舒适的空气质量环境[16]。

3 系统性能评价测试

为了验证设计系统与现有系统的性能差异,采用Matlab Simulink仿真工具设计系统性能评价测试,具体测试过程如下所示:

3.1 测试对象选取

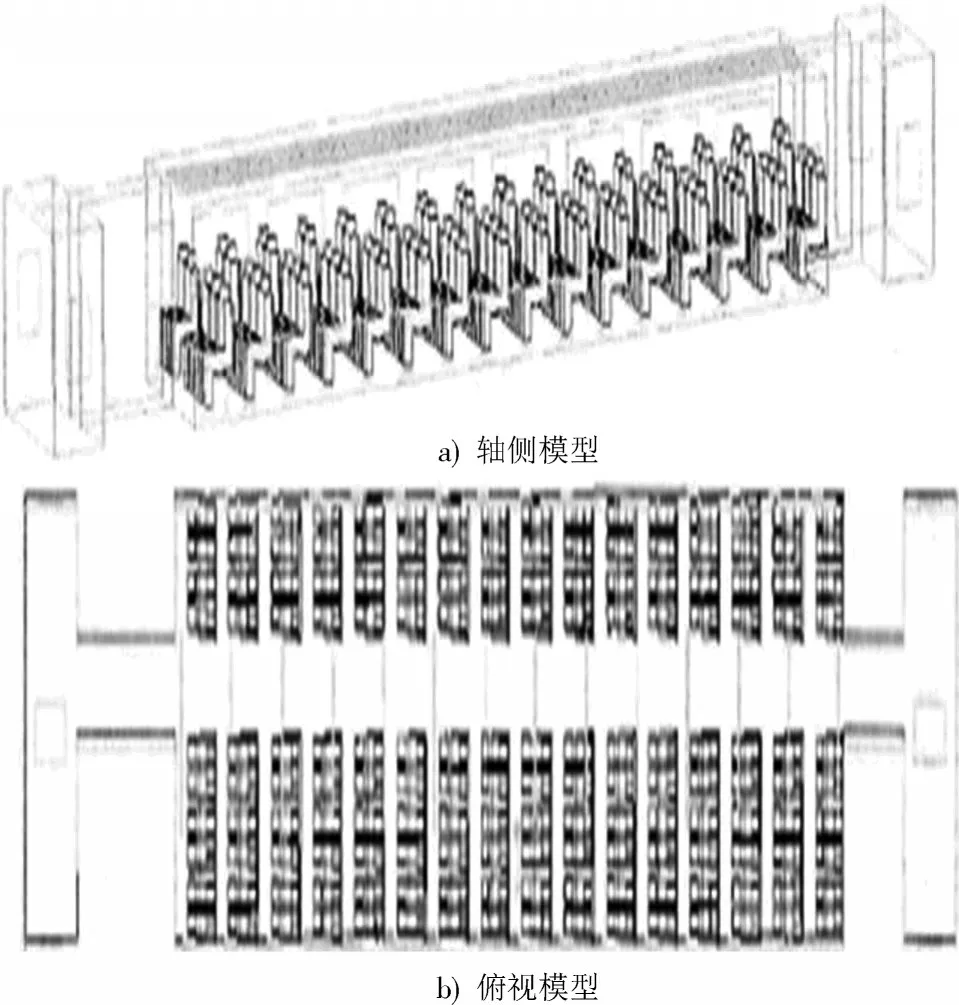

选取某节列车车厢作为测试对象,其车厢顶部装有送风孔板,尺寸为1.4 m×20 mm,形状为长方形。为了方便后续仿真测试的进行,搭建测试对象几何模型,如

3.2 测试评价指标确定

依据列车车厢空气质量标准,确定空气质量评价指标为二氧化碳浓度、吹风感指标与预期不满意百分率,以此来综合评价列车车厢的空气质量,反映系统的空气质量自动控制性能。

其中,二氧化碳浓度计算公式为:

式中:Y表示的是二氧化碳浓度;C指的是二氧化碳含量;Ui表示的是空气分子量;U表示的是二氧化碳分子量;ρ指的是空气密度。

图4 测试对象几何模型

依据研究可知,若二氧化碳浓度Y大于1%,即会对人体产生不利影响,例如瞌睡、头疼、意识迟钝等,因此设置二氧化碳浓度阈值为1%。

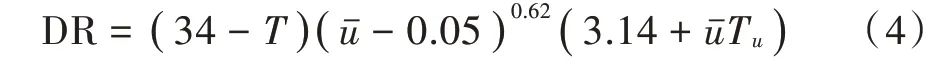

吹风感指标采用DR表示,指的是乘客对风速、湍流强度、温度等参数的不满意程度。吹风感指标(DR)计算公式为:

式中:T指的是湍流强度;uˉ表示的是风速;Tu表示的是温度。

依据研究可知,若吹风感指标DR大于10%,乘客就会产生比较明显的吹风感,从而产生不适感,故设置吹风感指标阈值为10%。

预期不满意百分率计算公式为:

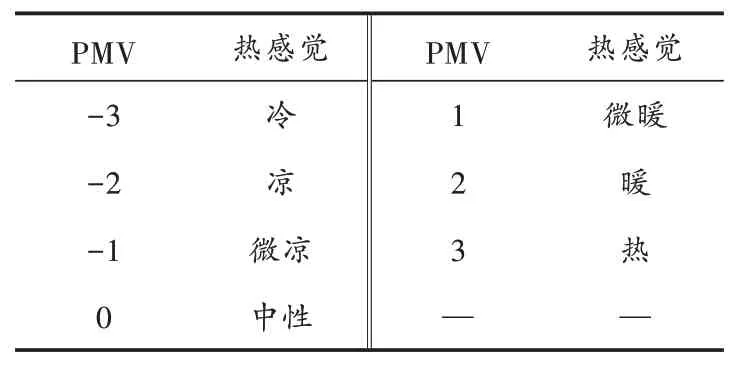

式中,PMV表示的是热感觉指标,取值范围为[-3,3]。其反映的热感觉如表6所示。

表6 热感觉规则表

3.3 测试结果分析

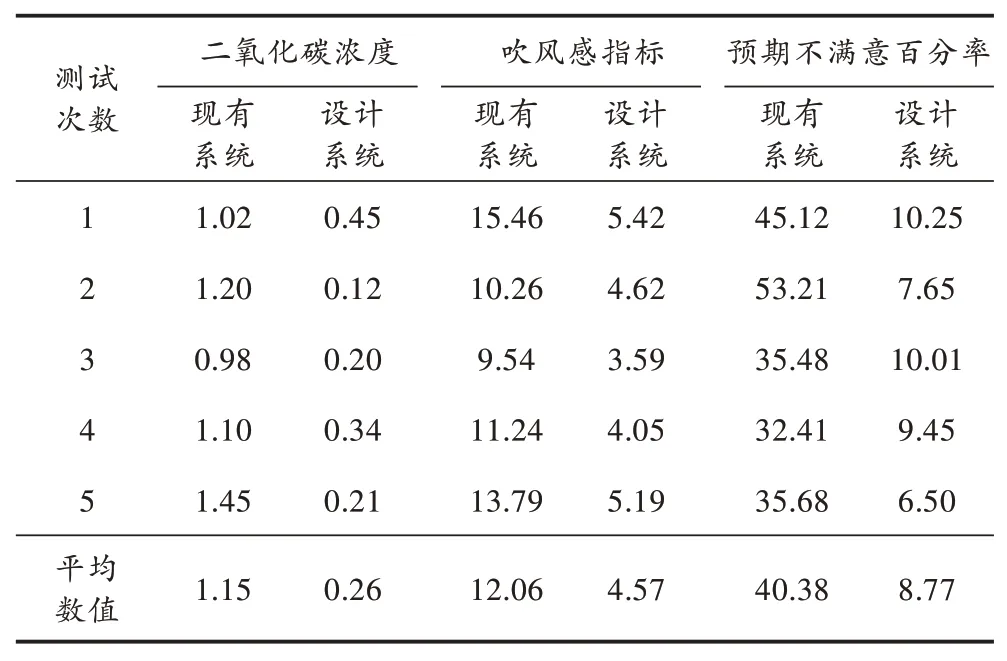

采用现有系统与设计系统进行列车车厢空气质量检测与自动控制测试,经过SPSS软件处理后获得空气质量评价数据如表7所示。

表7 空气质量评价数据表 %

如表7数据显示:现有系统的平均二氧化碳浓度大于1%,平均吹风感指标大于10%,平均预期不满意百分率达到了40.38%;而设计系统的平均二氧化碳浓度小于1%,平均吹风感指标小于10%,平均预期不满意百分率为8.77%,得到了大幅度的下降。结果表明应用设计系统后,列车车厢空气质量更好,更符合人体舒适性,充分证实设计系统的空气质量检测与自动控制性能更好。

4 结 语

本文为提高列车车厢空气质量检测与自动控制系统的自动化水平,提出基于硬件单元与软件模块相结合的列车空气质量监测控制系统的研究。选用新型智能传感器,通过继电器控制排风装置,对列车车厢内的温度和湿度进行读取设计,极大地降低了空气质量变化响应时间,从而提升了列车车厢空气质量检测与自动控制性能,可为乘客提供优质空气质量,也为空气质量检测与控制研究提供一定的参考,实际应用性能较强。