基于电能测量的百兆瓦智能光伏电站大功率变流设计开发

2021-12-26顾章平黄和平

顾章平 黄和平

(浙江正泰仪器仪表有限责任公司)

0 引言

随着中国“推进碳达峰、碳中和”进程的开展,电力系统源、网、荷均要提升能效水平。能效计量是电力计量的重要部分,但光伏电站市场中的逆变器、储能系统等关键能量转换设备未纳入能效计量体系中,运行效率无法被有效监测,能效计量供给不足,形成节能减排堵点;国内供电从业人员胡明磊[1],程禹智[2],学者李杨,徐志艳对光伏发电并网及电能计量进行了研究与探讨[3],提出多块单向电表计量光伏发电并网电能的方案(实施成本较高),由于在目前光伏变流器控制系统供电方案存在以下问题没有得到实施应用。

1)电网发生低电压穿越时,电网电压跌落,通过电网侧取电在跌落时间段内失电,无法满足变流器控制系统供电要求。

2)为了满足低电压穿越要求,采用加UPS的方案或者大的电解电容支撑(专利号为201120477261.4),无法满足光伏变流器10年,甚至20年的寿命要求,需要定期更换。

3)接触器线包为感性负载,在吸合的时候功率较大,与光伏变流器控制系统供电共用母线,会引起母线电压剧烈波动,有时候严重影响控制系统可靠工作。

4)PID效应和系统谐振等技术难点,引发的故障率和可靠性,及能源侧多端接入和负荷侧需求波动等问题,每年损失高达百亿元。

5)光伏变流器漏电流检测保护解决方案的技术的背景及难点,在光伏变流器产品中,软件保护种类繁多,从保护反应速度来看,有瞬时值保护、有稳态值保护、有均方根值保护及变化率保护等等。在VDE0126-1-1,2006-02标准中,漏电流保护需分成两种:静态保护和动态保护。由于动态保护要求对不同变化率要有不同的反应时间,但又没有明确指出其变化率的量化指标,因而给实际操作带来很大的难度。现有光伏变流器漏电流检测方法不能对漏电流的变化率和其作用时间,进行综合考虑并量化的问题。

本文以500kW/630kW智能逆变器IPM、直流/交流储能、吸收为特征换流器、DSP控制器为例[4],提出设计双向计量电能表替代单向电表,基于电能测量的百兆瓦智能光伏电站大功率变流开发应用技术方案,解决大功率变流器及电能计量遇到关键核心技术难题,实现了对太阳能发电效率、寿命提升和成本的下降,电能匹配计量取得不错的效果。

1 系统设计

1.1 设计原理

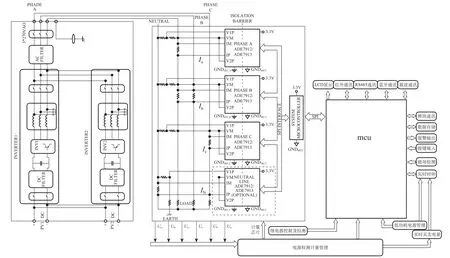

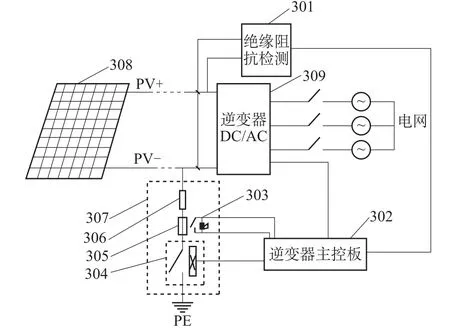

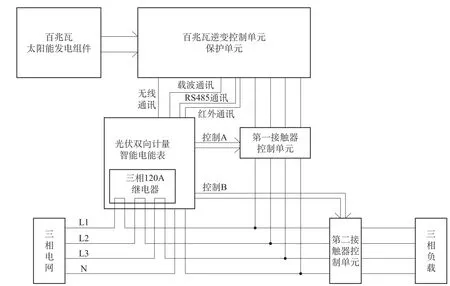

基于电能测量的百兆瓦智能光伏电站大功率变流创新设计(基本原理如图1所示)在于,与国内外普遍采用的整机一个功率单元的500kW方案相比,典型代表如德国的SMA,合肥阳光。我司电源500kW/630kW由两个独立的变流器模块通过输入并联、输出并联构成百兆瓦智能光伏电站大功率变流器。太阳能电池输出的能量,供给两个变流器模块工作,每一个变流器模块经过直流开关,直流EMI滤波电路,逆变单元,将直流电压变换为三相交流电压,通过输出滤波器滤除高频分量,再经过一级交流开关后两路变流器并联在一起,最终通过交流EMI电路和断路器后接入百兆瓦智能光伏电站双向三相智能电能表计量系统(低压计量系统)(见图2)和电网,用户负载接入光伏电能匹配双向计量电能表箱系统(见图9),设计采用双向三相计量电能表替代现有单向电表,双向电能计量箱中的用户负载和变流器模块用电和发电电能的计量。

图1 基于电能测量的百兆瓦智能光伏电站大功率变流结构系统图

图2 百兆瓦智能光伏电站双向三相智能电能表计量技术构架图

本设计双向三相计量电能表采用的是亚德诺-ADI的隔离式三检测通道∑-△型ADC的ADE7913芯片,ADE79113分别接入百兆瓦智能光伏电站大功率变流器的输出A相、B相、C相及零线和地线,基于分流器的三相电能表,数据和电源隔离采用ADI公司的iCoup1re技术。ADE79113集成三个ADC。同步采样电流ADC可在3kHz信号带宽提供67dB信噪比,同步采样电压ADC可在相同的宽带内提供72dB信噪比。其中一个通道用于在分流器用于电流感应测量对应三相四线的电流Ia、Ib、Ic、IN;其他两个采样电压ADC通道分别用于正向(逆变器提供的三相电流,用户负载从逆变器的取电)用电电压;负向(逆变器无法提供三相电流,电网供电,用户负载从电网的取电)用电电压;两个采样电压ADC均采用电阻分压器来检测电压;逆变器供电正向用电电压Ua+、Ub+、Uc+、电网供电负向用电电压Ua-、Ub-、Uc-;正向用电电压与负向用电电压及电流Ia、Ib、Ic、IN;提供到电源计量检测管理模块中进行乘法运算,计算出正反向有功电能、组合有功电能、四象限无功电能、组合无功电能、视在电能、分相电能及分费率电能。电源计量检测管理模块及实时买卖电量与实时时钟与MCU芯片控制,计量芯片ADE79113输出的频率均与SPI接口连接到微处理器,微处理器通过SPI双向与MCU连通,围绕MCU设置LCD显示,红外通讯、RS485通讯、蓝牙通讯、载波通讯、模块通讯、数据储存、报警输出、按键输入、磁场检测、实时检测、低功耗电源管理、继电器控制及控制模块的功能设置组成。

1.2 百兆瓦智能光伏电站大功率变流器关键技术难点创新设计

随着光伏行业的发展壮大,市场对光伏变流器提出严格要求:正常工作需要具备高可靠性,长寿命要求,变流器需具备低电压穿越功能,即在电网发生低电压穿越故障时,光伏变流器不仅不能脱网,还要向电网提供无功支撑,帮助电网尽快恢复。低电压穿越要求如图3所示。目前光伏变流器控制系统供电方案存在引言所述五大问题。

图3 CGC/GF004:2011低电压穿越要求

1.2.1 预防电网发生低电压穿越时,电网电压跌落的设计方案

为了解决现有供电系统的问题,我司提出了一种全新的供电系统方案,如图4所示,它采用AC/DC高频开关电源以及DC/DC高频开关电源同时给光伏变流器系统供电,确保了系统母线电压的稳定性,实现了系统供电1+1备份,提高了系统的可靠性。在低电压穿越期间,DC/DC高频开关电源为整个光伏变流器供电,满足了低电压穿越的供电需求,通过有效的电路以及工作时序控制,在接触器吸合过程中,实现了接触器供电与控制系统供电的有效隔离,大大降低了接触器工作对控制系统供电的干扰。

图4 预防电网低压穿越,电压跌落设计图

1.2.2 预防多路独立电池接入的反接保护设计方案

太阳能光伏变流器在使用过程中,如果输入正负极性反接,轻则损坏变流器,重则产生强烈的火花放电烧毁电缆,发生火灾,极易造成财产损失和人身安全事故的发生。而现有的检测电路采用A/D读取直流输入电压,或者输入电流,通过控制芯片来判断太阳能电池组串输入是否反接,这样每一路独立的太阳能电池组串需要一路电压采样,电流采样,一个模拟量输入口,结构复杂,芯片接口资源多,成本高。目前方法对多路独立电池接入的反接保护措施,不具备自诊断功能,存在安全隐患。本文设计智能多路直流输入反接检测电路解决方案,如图5所示。

图5 带自诊断功能的光伏变流器多路输入反接检测电路

带自诊断功能的光伏变流器多路输入反接检测电路,当多路太阳能电池中任何一路反接时,会通过LED1显示出来,同时,光电耦合器U1由引脚4输出信号给控制芯片,控制芯片的AD端的输入信号电压将会发生变化,控制芯片将采取相应的控制措施,防止太阳能电池反接造成的影响。当电阻R2与电阻R3之间的连线断开,控制芯片的AD端的输入信号电压也将会发生变化,控制芯片将发出告警,提示线缆断开,起到故障自诊断的功能。

1.2.3 关键技术创新点之光伏电站PID效应解决方案

在晶体硅光伏组件中的电路与其接地金属框之间会形成负的高电压。导致组件电池的封装材料和组件上表面层及下表面层的材料中会出现离子迁移的现象,从而造成光伏电池组件的光伏性能持续衰减。这就是PID效应。可以通过对电池组件输出负极接地或者对电池组件输出端和大地之间施加正电压的方法来预防。但是,在系统上预防PID效应,有以下问题以及要求:

1)为光伏变流器的每个独立输入均连接一个PID电源,会带来成本的增加,造成系统成本浪费。

2)目前的住宅、商业屋顶的绝大部分光伏系统及已建成的电站型的光伏发电系统,光伏电池板采用浮地形式,这类系统不支持将电池负极接地。

3)在现有接地故障保护装置中,只能侦测是否接地,并不能判断系统中是否有其他点接地,而存在不可控电流长时间引起发热,火灾烧毁电缆等问题。

对已经建成的光伏发电系统或者非隔离并网的光伏发电系统,采用我司图6所示的电路方案以及软件控制方法,预防光伏组件的PID效应,通过采样光伏电池组串的端口电压,来判断光伏变流器工作状态,当光伏变流器停止工作时,对光伏电池板正负极和大地之间施加正电压来预防PID效应。该电路采用多路输出的方式,通过判断电池组串端口电压来对电池组件输出端和大地之间施加正电压的方法,可以在不影响光伏变流器工作的前提下,恢复因光伏组件PID现象导致光伏电池板输出功率衰减的问题。

图6 预防光伏组件的PID效应方案与方法图

对于隔离型的规划在建的光伏发电系统,作者提出如图7所示电路解决方案;在光伏变流器开机前,断开负极接地通路的开关,实现光伏变流器的绝缘阻抗检测功能,绝缘阻抗满足要求后,闭合负极接地通路的开关,实现光伏变流器的负极接地功能与故障检测,变流器开机工作;若绝缘阻抗不满足要求,则告警绝缘阻抗故障,变流器不工作。该方案提供了可靠的单点接地回路,实现了绝缘阻抗检测与负极接地功能的完美统一,解决了光伏发电系统中的PID效应问题。

图7 绝缘阻抗检测与负极接地功能与故障检测电路图

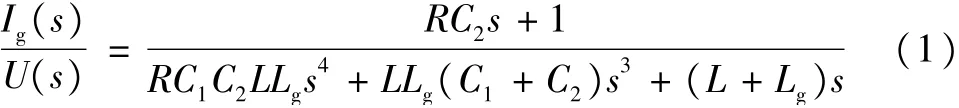

1.2.4 关键技术创新点之光伏电站谐振问题解决方案

光伏变流器交流输出的滤波电容,中压并网变压器的漏感,中压变流器与变压器之间连接线缆的寄生电感,经常会发生谐振,轻则引起中压开关跳闸,影响光伏电站发电量,重则引起光伏电站中中压变压器,变流器,保险丝严重损坏,造成严重的财产损失。目前大功率变流器多采用LCL滤波器结构,变流器的动态性能比较好,抗电网浪涌冲击的能力强,但是,三阶LCL滤波器本身固有谐振问题,而变流器本身的PWM单元就是谐波发生器,变流器LCL滤波器更容易被PWM单元产生的电压谐波激励而发生系统谐振。通常需要加入额外的电流传感器检测并网电感或者电容电流,通过软件控制,利用虚拟电阻等方法进行谐振抑制。实际上不同的光伏电站,不同的变压器生产厂家的变压器漏感以及连接线缆的寄生电感区别非常大,一套固定的软件控制参数很难同时满足每个电站要求,解决谐振问题。同时,LCL滤波器因为有两个电感,体积大,成本高,发电效率低。

为了解决光伏电站中的谐振现象,提出了图8中所示的变流器交流滤波结构,传递函数为

图8 变流器交流滤波器结构

其中Lg为中压变压器的漏感与交流连接线缆寄生电感,L,C1,C2,R组成了变流器的交流滤波器,与LCL滤波电路相比,该电路结构中省掉了LCL滤波电路中的并网侧电感,从而有效提高变流器的发电效率,显著降低了光伏变流器的生产成本,同时加入了RC的滤波网络,从而在硬件上确保了光伏电站中谐振抑制的一致性,有效避免了单纯的软件谐振抑制方法,固定的控制参数无法适应不同电站不同的谐振点问题。同时,软件上,采用无传感器虚拟电阻的补偿方法,进一步加强了对电站系统的谐振抑制,在公司已经完成的3GW项目中,均无谐振发生。

1.2.5 光伏电站环流问题解决方案

在2012年以前,我国光伏变流器遵循CGC/GF004:2011《并网光伏发电专用变流器技术条件》标准,低电压穿越波形如图3所示,低电压穿越过程对无功支撑不做强制要求,所以,光伏变流器的SVPWM控制方法仅采用正序控制即可。德国的中压并网规范BDEW中对低电压穿越提出了更高要求,需要实现零电压穿越,与我国最新的国标GB/T 19964—2012《光伏发电站接入电力系统技术规定》要求类似,其中要求以最大能力通过无功电流,实现对电网电压的支撑,最大无功电流要求大于1.05倍的额定电流,在单相或者两相电网短路故障条件下,电网电压存在正序电压,也存在负序电压,所以,光伏变流器需要采用基于正负序控制的SVPWM技术才能实现对电网电压的有效支撑。

采用了两个逆变模块并联的方案。并联的均流、环流问题是一个重要的技术难点。为了实现不对称跌落过程中,无功电流对电网电压的支撑功能,采用正负序双矢量控制实现零电压穿越。控制过程中,首先将跌落电压分解为正序电压,负序电压,然后进行独立的双闭环控制,输出相应的正序电流,以及负序电流。同时,在零电压跌落的过程中,因为电压已经到零,无法通过正常的电压锁相,实现电网电压的相位跟踪,此时,我们采用了公司独有的零电压锁相技术,确保电流与电压同相位。三相同时跌落到零电压,德国BDEW认证过程中的数据如图9所示。另外,公司采用了主从控制的方式,解决了多模块并联的均流问题,这个主从控制,加入了公司独有的主机竞争机制,实现了主机故障,从机主动切换为主机,变流器系统的平稳切换。同时采用了数字同步技术,实现了脉冲级的PWM同步,有效解决了环流问题。

图9 简化光伏电能匹配双向计量电能表系统图

1.2.6 光伏电站光伏变流器漏电流检测保护解决方案

在光伏变流器产品中,软件保护种类繁多,从保护反应速度来看,有瞬时值保护、稳态值保护、均方根值保护及变化率保护等等。在VDE0126-1-1,2006-02标准中,漏电流保护需分成两种:静态保护和动态保护。由于动态保护要求对不同变化率要有不同的反应时间,但又没有明确指出其变化率的量化指标,因而给实际操作带来很大的难度。现有光伏变流器漏电流检测方法不能对漏电流的变化率和其作用时间进行综合考虑并量化的问题。

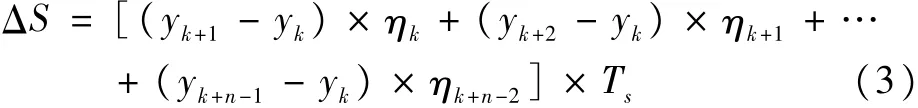

公司提出了一种基于加权滑动平均预测法的光伏变流器漏电流检测方法,采用加权滑动平均预测法确定增量面积和阈值的计算方法。首先确定基本增量面积,设定对象运动方程为y=f(xk),对象时间从xk变化到xk+n,输出相应从yk变化到yk+n,将这段时间变化的程度用增量面积表示,利用冲量等效原理,增量面积ΔS用式(1)表示为:

式中,x表示时间,y表示漏电流,角标k表示经过离散化处理后的结果,n表示时间窗口范围;接着对增量面积加权,若yk+i相对于yk变化范围比较大时,我们期望表示变化程度的ΔS应相应加强,而yk+i相对于yk变化范围比较小时,期望表示变化程度的ΔS相应减弱;用权重系数ηi与(yk+i+yk)的乘积来表示变化程度是否要加强,加权后的增量面积ΔS用式(3)表示为:

若ΔS≥ΔSlimit,则报故障;反之,ΔS<ΔSlimit,无故障,继续滑动窗口,Ts时间后,获取新的yk+n,则再重新计算新的ΔS,并与ΔSlimit比较。

2 光伏电能匹配双向计量电能表的实验验证

为了验证“基于电能测量的百兆瓦智能光伏电站大功率变流开发”设计的有效性,根据图1简化设计光伏电能匹配双向计量电能表系统(见图9),在1台双向计量电能表系统接在两个630kW变流器并联的样机上验证,变流器的矢量调制方面,提出了一个新控制策略,三相三线两电平变流器广义矢量调制方法,优化了变流器控制性能。630kW拓扑结构最大功率跟踪效率(MPPT)≥99.9%,采用空间矢量调制算法(SVPWM)和双路并联,采用主从DSP控制,DSP控制芯片为TMS320F28075-Q控制MTTP和PMW的控制,电能双向计量选择计量芯片ADE7913,及MCU选择芯片UPD78F1166,在硬件和软件的按控制下,对基于电能测量的百兆瓦智能光伏电站大功率变流器实现光伏电能匹配并网计量,具有正反向有功电能、无功正向反向、组合有功电能、四象限无功电能、组合无功电能、视在电能、分相电能及分费率电能计量功能,组合方式特征字可设。具有远程费控功能(费控智能电能表配置)。具有12个结算周期的历史电能存储功能,存储的历史电能包括正反向有功电能、组合有功电能、四象限无功电能、组合无功功能、正反向视在电能的总及分费率电能数据及分相电能数据,及采用火线与地线(零线)电流误差检测,实现防窃电的功能,同时提高轻载效率、准确性、经济性及可靠性。

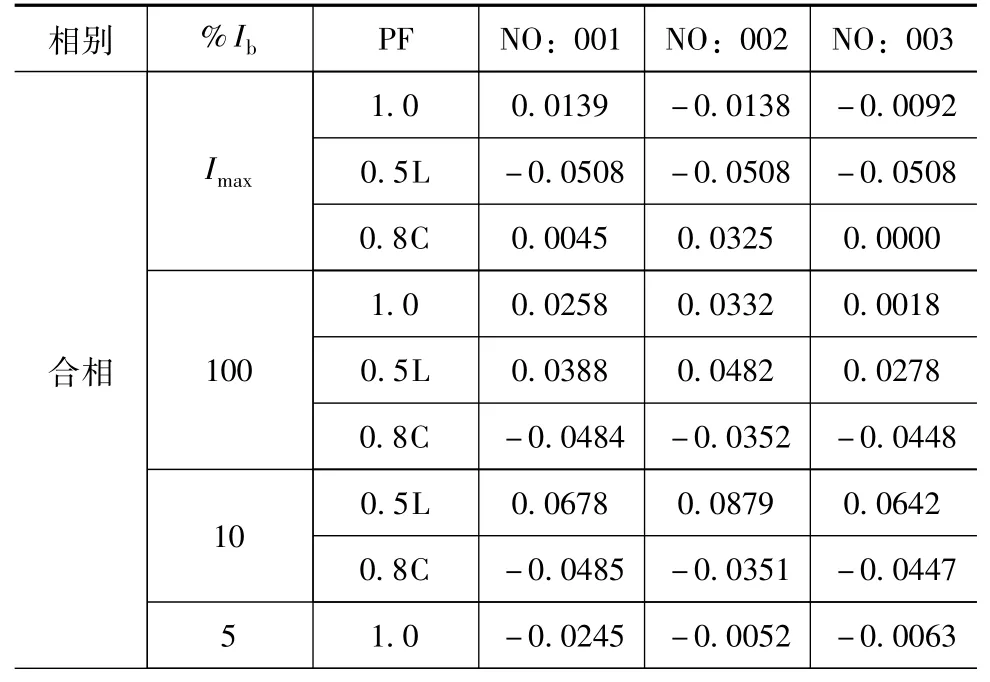

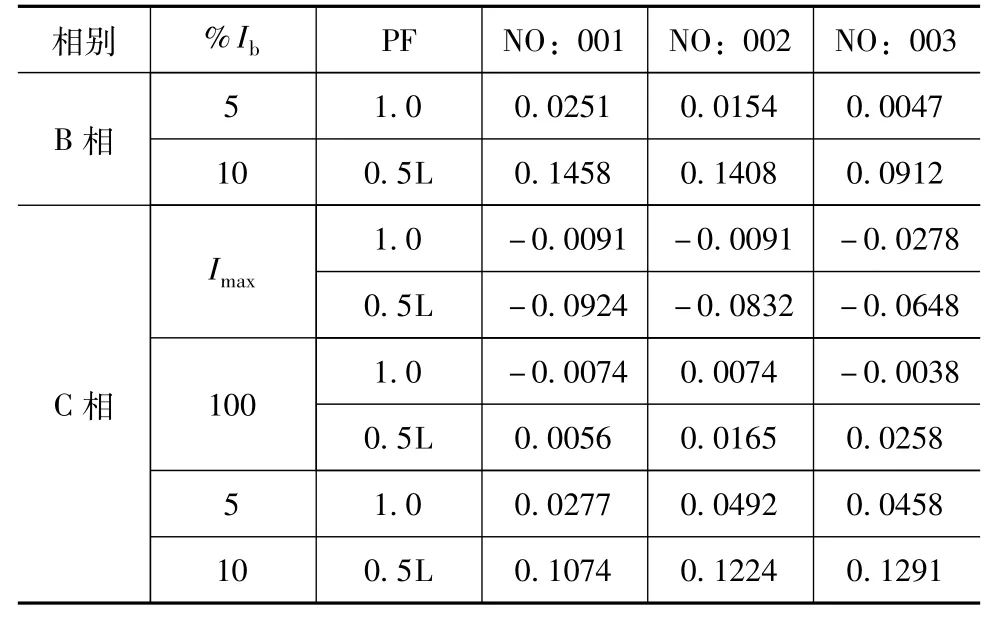

通过标准实验室检测平台的电能表,对“基于电能测量的百兆瓦智能光伏电站大功率变流开发”中双向计量三相智能表的实时数据,进行全自动检测,比较对象是功率源,其结果见表1~表4。

表1 本设计双向计量三相智能电能表有功正向实时误差

表4 本设计双向计量三相智能电能表无功反向实时误差

(续)

(续)

图9 与图2的双向计量智能电能表M,M1,M2,M3,其技术参数要求:额定电压3×220/380,参比频率(Hz)50;电流量:3×1.5(6);功能等级:有功1级;无功2级;脉冲常数;有功(imp/kWh,6400);无功imp/kWh,6400)。

如表1所示,光伏电能匹配双向计量电能表系统计量,双向计量三相智能电能表有功正向误差符合设计1级标准。

如表2所示,光伏电能匹配双向计量电能表系统计量,双向计量三相智能电能表有功反向误差符合设计1级标准。

表2 本设计双向计量三相智能电能表有功反向实时误差

如表3所示,光伏电能匹配双向计量电能表系统计量,双向计量三相智能电能表无功正向误差符合设计2级标准。

表3 本设计双向计量三相智能电能表无功正向实时误差

如表2所示,光伏电能匹配双向计量电能表系统计量,双向计量三相智能电能表无功反向误差符合设计2级标准。

结论:基于电能测量的百兆瓦智能光伏电站大功率变流开发设计有效。满足光伏发电和计量标准。

3 结束语

本文的百兆瓦智能光伏电站大功率变流开发设计,是基于作者顾章平、黄和平为主研发设计大型太阳能光伏发电并网逆变智能柜的基础上[5],采用创新设计电路和控制方法,国内首创一种全新变流器供电系统,解决零电压穿越期间变流器系统的供电问题;独创一种带自诊断功能的变流器多路输入反接检测电路,避免变流器故障;创新两种光伏电站PID效应解决方案,解决了光伏电池板输出功率衰减问题,提高光伏电站使用寿命20%;开创一种功率模组的结构布局,解决了500/630kW系列变流器散热问题,使系统功率密度提高30%以上,成本下降10%;独有的虚拟电阻软件补偿及硬件谐振抑制电路技术,解决了百兆瓦级光伏电站的系统谐振问题,确保25年的使用寿命,并为首次实现光伏电能匹配计量创造了符合电网接入标准的条件和解决方案。

从实验数据和效果来看,首创的一种全新基于电能测量的百兆瓦智能光伏电站大功率变流设计开发设计,除满足大型光伏发电标准和多产权用户的光伏电能匹配双向计量电能需求及计量标准。由于该基于电能测量的百兆瓦智能光伏电站大功率变流器结构简单,发电效率高、寿命长和成本低特点,所以具有发展潜力,可广泛应用于光伏逆变器,风电变流器,储能变流器,微电网负载发电需要电能计量和管理的应用领域。