热轧酸洗板SAPH440翻边开裂性能分析

2021-12-26刘淑影王秋雨

刘淑影,王秋雨

(河钢股份有限公司唐山分公司,河北 唐山 063000)

SAPH440是一种Si、Mn复合强化的热轧酸洗板,其抗拉强度在440 MPa以上[1]。由于热轧酸洗板SAPH440具有良好的冷成形性能、焊接性能、扩孔翻边性能和较高的耐疲劳性能等[2],因此广泛应用于车轮底盘、离合器等高强度部件[3]。

1 翻边开裂问题描述

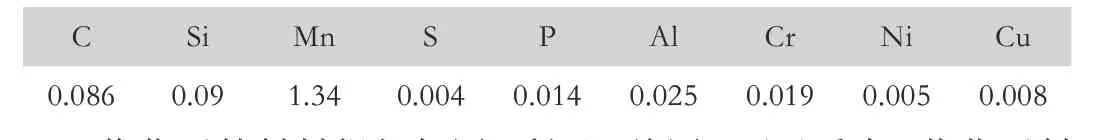

某汽车零件采用材质为热轧酸洗板SAPH440,其厚度为2.0 mm时出现翻边开裂现象,如图1所示,对翻边开裂的零件进行成分分析,如表1所示。该零件的成形工艺为落料—翻边两个工序。因此落料后零件的边缘质量和材料的翻边扩孔性能对零件成形起着决定性的作用[4]。

图1 零件翻边开裂

表1 翻边开裂零件的化学成分

2 翻边开裂性能改善

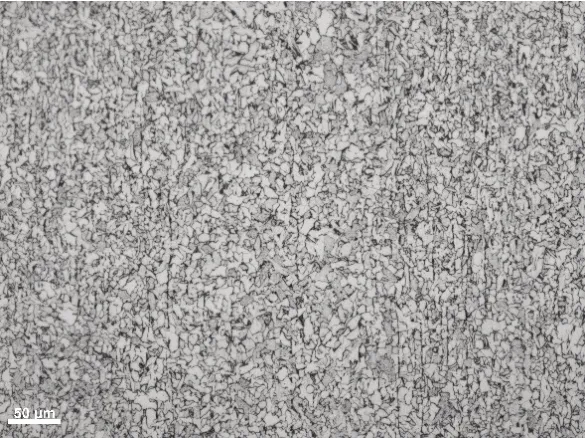

对翻边开裂零件进行组织分析,如图2所示,从组织照片可以看出,材料偏析非常严重,导致带状组织极其明显。带状组织的存在使材料的成分不均匀,导致材料的各向异性的形成,且沿带状组织方向,材料的塑性、韧性和断面收缩性均会降低[5]。落料后一旦在剪切边缘在带状组织附近,剪切边缘的微裂纹即沿着带状组织扩展开来,从而造成材料的翻边开裂性能降低,成形时出现翻边开裂的现象。

图2 翻边开裂零件的组织

为改善材料的带状组织,对材料成分进行了一定的优化,优化方案如表2所示。优化后的成分中适当降低了Si的含量、增加了Mn的含量,原因为:Si能够溶解于铁素体和奥氏体中,提高材料的强度和硬度,但是Si容易造成偏析,从而形成带状组织,使得横向性能低于纵向性能[6];而Mn和Fe形成固溶体,提高材料中铁素体的硬度和强度,同时又是碳化物的形成元素,进去渗碳体中取代一部分Fe原子[7],同时Mn在材料中降低临界转变温度,起到细化珠光体的作用。

表2 优化后的材料的化学成分

优化后的材料组织如图3所示,从图3可以看出,优化后材料的带状组织明显改善,已经不存在明显的带状和偏析的情况,且晶粒比原始晶粒细小。优化前、后的材料性能参数如表3所示,优化后的材料的屈服强度由336 MPa提高到362 MPa,抗拉强度由444 MPa提高到476 MPa,伸长率略有降低,但扩孔性能由70.3%提高到110.5%,提高了57.1%。由此可见,优化后的材料性能有了明显的提升。

图3 优化后的组织

表3 优化前、后的材料性能对比

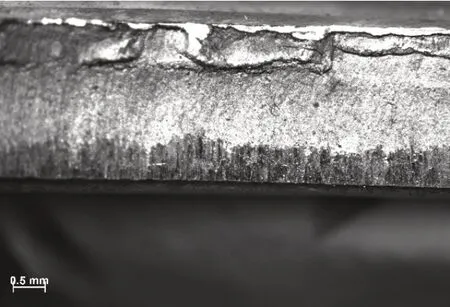

优化前、后的材料的剪切边缘如图4和图5所示,从材料冲裁后边部的断面形貌来看,热轧酸洗板SAPH440的冲裁面分别塌角带、断裂带和光亮带3个部分[8],对于热轧酸洗板SAPH440,其材料的断裂带很长,光亮带非常窄,2.9 mm厚的原板,优化前的光亮带宽度为0.54 mm,占总厚度的18.6%,优化后光亮带的宽度为0.84 mm,占总厚度的29%。由此可见,优化后的材料光亮带明显增加,材料的扩孔翻边性能均有明显增大。

图4 优化前的剪切边缘质量

图5 优化后的剪切边缘质量

3 仿真验证

为了提前预测优化后的材料是否满足该零件的成形性能要求,现用3D激光扫描仪对成形后的零件进行扫描,然后利用Catia建模软件逆向得到零件的数学模型。

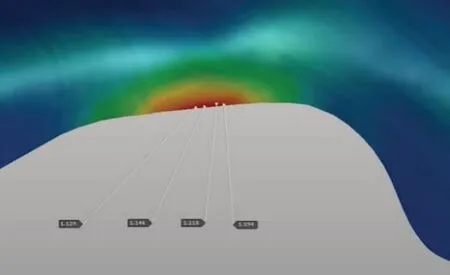

将上述零件数模导入仿真软件,仿真时采用随动硬化Ludwick模型,屈服模型采用Hill模型[9],材料的屈服强度、抗拉强度等参数设置参照表3,材料厚度为2.9 mm,设置单元类型为壳单元,厚向积分点为5个[10],摩擦系数设定为0.15,网格采用自适应方法进行求解。在材料模型中引入了材料翻边扩孔安全性的判定准则,Edge Crack值大于1,表示边缘开裂;Edge Crack值小于1,表示边缘未出现开裂;越接近于1,表示边缘开裂风险越大[11,12]。优化前材料的计算结果如图6所示,材料的Edge Crack值为1.146,大于1,因此成形时出现翻边开裂的情况,这与实际情况相符。采用优化后的材料性能进行成形计算时,计算结果如图7所示,翻边开裂的Edge Crack值降低到0.781,完全满足零件的成形性要求,且安全系数很大,因此可以用优化后的材料进行试制。

图6 优化前材料的仿真结果

图7 优化后材料的仿真结果

4 零件试制

利用优化后的材料进行第2次试制时,翻边成形位置处没有出现开裂的情况,如图8所示,零件符合产品的要求。

图8 试制后的零件

5 结论

(1)通过仿真和实际验证,适当提高Mn含量、降低Si含量,可以有效地消除带状组织分布,同时提高了材料的扩孔率。

(2)优化后的材料的剪切边缘质量有所改善,光亮带的宽度由0.54 mm增加到0.84 mm,进行2次试模时,材料能够满足零件成形方面的要求。

(3)具有落料—翻边成形的工艺,要注意板料正反面的放置位置,剪切边缘的光亮带要放置在零件圆角的外弧侧。