一种气浮轴套设计

2021-12-26林治宇陈留杰周清明

林治宇,陈留杰,王 强*,周清明

(1.西华大学 机械工程学院,四川 成都 610000;2.深圳市兴旺达科技有限公司,广东 深圳 518000)

1 市场背景

目前,在一些精密加工中,提高效率就会导致加工精度下降。在提高效率的同时,又要提高加工精度,成了很多科技人员研究的内容。精密高速钻孔使用的机床,采用传统的线性滑轨,这种滑轨安装比较费时,设计的机器结构比较复杂,相同的运动行程需要的空间大,快速移动时摩擦力大,速度越快摩擦力越大,还会发热,所以加工效率和精度无法提高。

2 总体结构设计

一种气浮轴套,分为外部壳体和内衬套两部分,其特征在于:所述外部壳体的上部为一法兰盘,法兰盘的外圆切有对称的两个小平面,每个小平面都设有至少一个进气口,该进气口与外壳内部设有的内部气道相通;所述外部壳体的下部为一缸套,缸套内壁设有有进气通道和排气通道,内衬套上设有节流小孔。

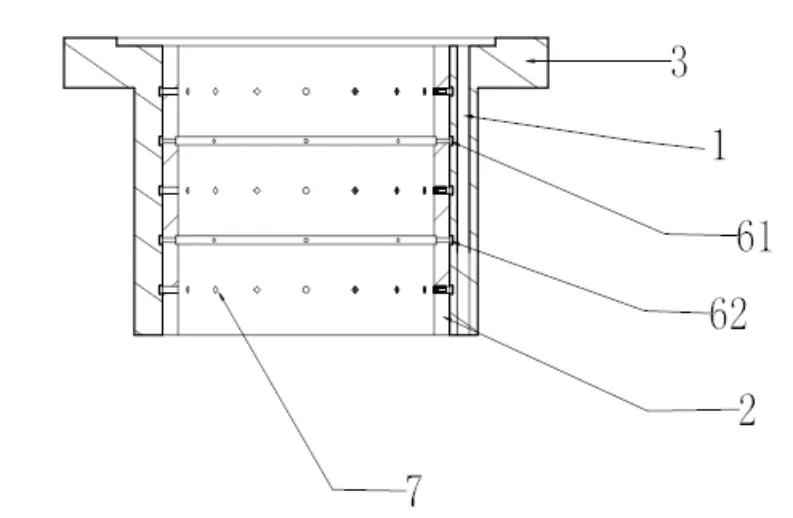

如图1和2所示,本设计的涉及一种气浮轴套结构。该轴套分为外部壳体1和内衬套2两部分。外部壳体1上部为一法兰盘3,法兰盘3的外圆切有对称的两个小平面4,每个小平面都有一个进气口5,进气口5与内部气道相通。所述外部壳体的下部为一缸套,缸套内壁有进气通道61和排气通道62。内衬套2上有三排节流小孔7,与高速电机的外壳形成微小的间歇,当高压气体流入就形成截流,高速电机就浮在此气浮轴套中间,作上下运动,由于轴套的刚性很好,又是气体润滑,使高速电机在上下运动的时候没有摩擦力,速度可以非常的快,也没有发热,可以保证加工精度的精准度。

图1 气浮轴套结构1

图2 气浮轴套结构2

本设计采用了静压空气轴承原理,支撑采用空气,可以循环使用,资源取之不尽,实现了无污染、无摩擦,配合高速运转电机的外壳,替代了传统的线性滑轨,减小了在快速钻孔时的摩擦力,实现了提高效率的同时又要提高加工精度。大大提高了电路板加工效率。

本设计的气浮轴套配合现有数控加工中心,可以实现每分钟钻孔600~700孔数,并且加工精度非常高。

此气浮轴套,在结构上还有可能将内衬套改为外套,进气和排气在主壳体上。

3 设计计算

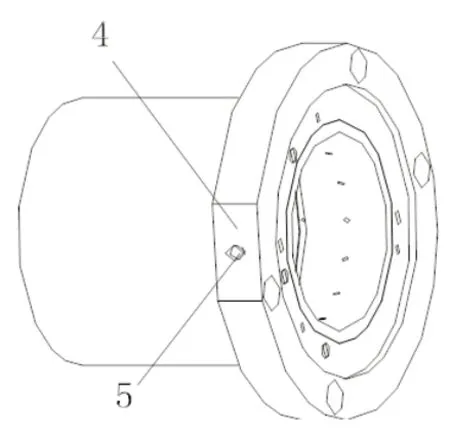

经方案论证并设计如图3所示的气浮轴承。图中所示,Pa为环境压力,P0为节流器出口压力,Ps为供气压力,dj为节流孔径,d为轴径,h0为间隙,B为轴承宽度,b为供气孔位置。

图3 气浮轴承示意图

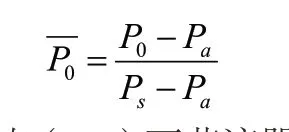

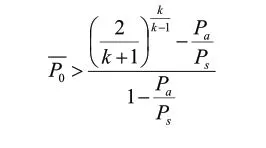

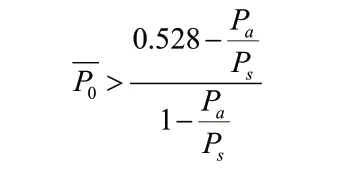

3.1 确定压力比

式中,P0为设计状态(ε=0)下节流器的出口压力。

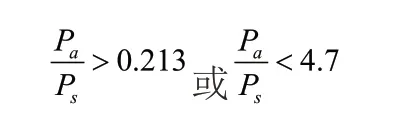

使用空气作为润滑剂时,压缩指数k=1.401。则P0必须满足:

3.2 确定节流器参数与间隙h0的关系

根据下式近似估算:

式中,Yp为压力系数;Yη为气体介质系数;Yd为尺寸系数;Aj为节流面积,对小孔节流;α为流量系数。

当Yp、Yη和轴承尺寸D、b已知时(通常α=0.8),即可确定孔数Z、节流孔数Z、节流孔径dj和间隙h0之间的关系。

当用钻头钻孔时,dj值应符合标准钻头直径;当用电火花穿孔时,dj值应符合标准铜丝直径。h0的选取一般有以下限制:

h0>(3~5)δ(δ为零件误差,即轴承与轴颈表面的加工误差及轴承的变形之和)。

3.3 静态性能计算

主要是承载能力、刚度和流量的计算,在某些场合也要进行摩擦力矩和涡流力矩的计算。

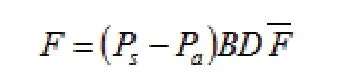

3.3.1 承载能力

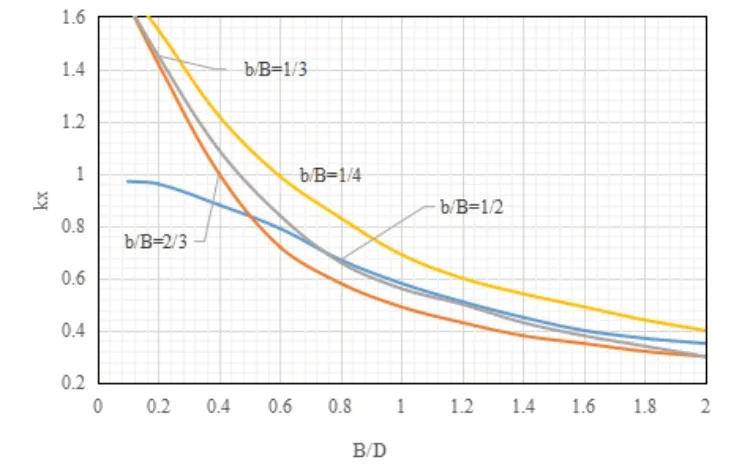

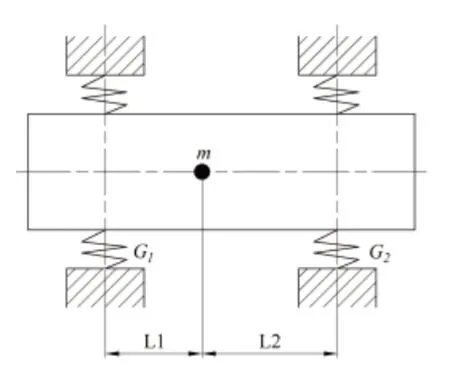

图4 孔式节流窄轴承的载荷系数

图5 载荷系数的修正系数

3.3.2 刚度

对大多数气体静压轴承来说,偏心率在0.5以内时,刚度近似为常量,可按下式计算:

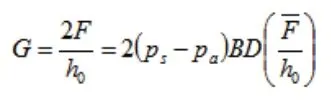

3.3.3 流量

对于常态空气润滑的小孔节流轴承,其流量可按下式估算:

式中,f为流量系数,可取f=0.3~0.48(亚音速流)或f=0.484(超音速流);T为绝对温度。

3.4 稳定性计算

为保证轴承稳定工作,对高速气体轴承,在计算静态性能后,应再校核稳定性,包括计算同步涡动的临界速度和气锤振动的气容比。

3.4.1 同步涡动临界转速

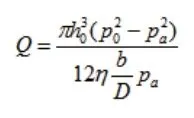

支撑在气体静压轴承上的转子,其同步涡动的临界转速(自然频率)按下式计算:

式中,m为转子质量;It为转子横向转动惯量;Ip为转子转动惯量;G1为轴承1的刚度;G2位轴承2的刚度。其他符号含义见图6。

图6 支撑在弹性气膜上的转子

图中,m为转子质量;L1为转子质量中心到轴承1中线的距离;L2为转子质量中心到轴承2中线的距离。

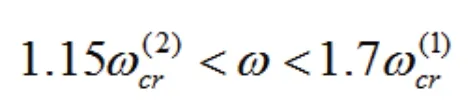

图7 高速气体静压轴承的稳定区(A-转子振幅;ω-转子的角速度)

上述避免涡动的极限速度的判断是保守的数据,使用中也可适当放宽。若出现的现象,说明结果设计不合理,应设法改进。

3.4.2 气容比

式中,Vc为供、排气腔或稳压气腔容积;Z为气腔数目。

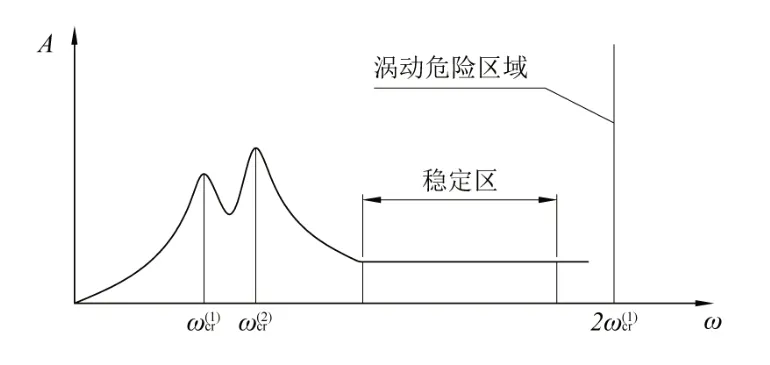

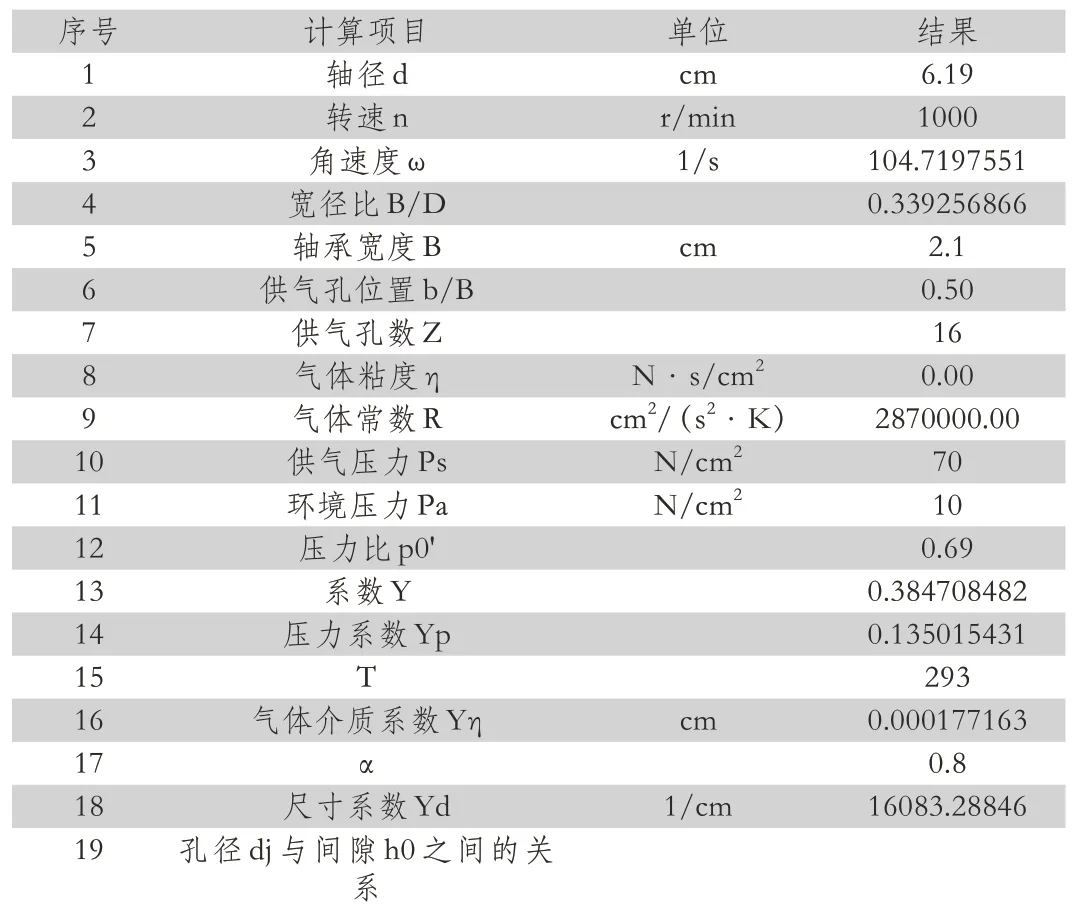

3.5 实际计算

经评估现有常用的主轴外形尺寸,设计如表1尺寸的气浮轴套。由于该气浮轴套不存在高速运转,故不验证高速稳定性。

表1 气浮套设计计算

20 间隙h0 cm 1.50E-03 21 节流孔直径dj cm 0.01 22 凹穴深度hg cm 23 凹穴直径dg cm 24 最大偏心率ξmax 0.5 25 Fn' 0.42 26 修正系数kx 0.92 27 载荷系数F' 0.3864 28 承载能力F(按3个轴承算) N 904.106448 29 刚度G(一个轴承) N/cm 602737.632 30 节流孔出口压力p0 cm3/s 51.4 31 流量Qj(1个轴承) cm3/s 735.5970196

4 样品试验(实验分析)

通过WF10G-03培林气咀加深对比测试可知,

根据WF10G-03主轴轴芯测试其侧应力情况得出,在培林和轴承都无气槽的情况下结果为1.4kg×4;而在培林无气槽,轴承有气槽的情况下 其各向侧应力为3.8 4.0 3.6 3.8 。在同样的条件下改变转子的结构,其侧应力会增大2.0kg~2.5kg最大气压时主轴侧向力,静态时最大气压主轴侧方和平方时振动。

5 产品性价评估

本项目研究成果可应用于食品行业、高端电子行业及相关检测设备等,特别是检测设备的真圆度仪、三坐标的传动部位,亦可用于PCB、3C等快销行业,市场效应明显。