几内亚铝土矿石溶出性能研究

2021-12-26廖鹏

廖 鹏

(国家电投集团山西铝业有限公司,山西 忻州 034100)

1 几内亚矿石概述

近年来,因国内铝土矿石的贫化及枯竭,越来越多的氧化铝企业使用进口矿生产。据统计,2019 年进口铝土矿10050 万吨,占国内铝土矿消费量的55%[1];2020年全国共进口铝土矿11154万吨,同比2019年增长10.85%,其中几内亚铝土矿 8240万吨,同比2019年增长24%。

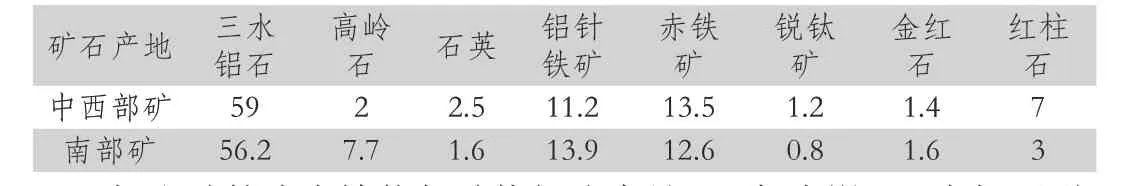

几内亚不同地区的铝土矿石差异较大,其中中西部和南部的铝土矿化学成分及矿物组成见表1、表2。

表1 几内亚不同产地铝土矿化学成分(单位:%)

表2 几内亚不同产地铝土矿矿物组成(单位:%)

铝土矿的溶出性能与矿物组成有关,一般来说,三水铝石型铝土矿典型溶出温度为140-145℃,一水软铝石型铝土矿溶出温度生产上一般采用240℃~2450℃,一水硬铝石型铝土矿通常在250℃~270℃[2],而铝针铁矿在低于240℃的温度条件下,石灰可以促进铝土矿中铝针铁矿的溶解与转化,且随着石灰添加量的增加,这两种作用逐渐加强[3]。因此为得到较高的氧化铝溶出率,需根据铝土矿中物相来确定生产工艺参数。

2 几内亚矿石溶出性能研究

一般来说,按国内一水硬铝石型铝土矿250℃以上的温度溶出时称为高温法溶出;按三水铝石型铝土矿140℃左右的温度溶出时称为低温法溶出。对某些几内亚铝土矿分别进行不同参数的高、低温溶出实验。

2.1 几内亚铝土矿低温法溶出实验

2.1.1 试验原料

(1)铝土矿:实验所用铝土矿有3种,分别为A#、B#、C#,均为几内亚铝土矿。

表3 实验用几内亚铝土矿化学成分(单位:%)

(2)循环母液:实验用循环母液为某企业实际生产所用循环母液,成分见表4。

表4 实验用循环母液化学成分(单位:g/l)

2.1.2 试验设备和方法

采用油浴进行矿石溶出,溶出钢弹容积为150mL,加热介质为硅油,控温精度为±1℃,钢弹转速为25rpm。

钢弹内装入循环母液和按溶出配料计算加入固体铝土矿或石灰,搅拌均匀,加盖拧紧,在一定的溶出条件下进行溶出试验。钢弹装好5min后开始计时,到达溶出时间后取出并快速冷却;取溶浆液并过滤,滤液留作检测,滤渣用热水抽滤洗涤。滤液用化学法分析成分,滤渣中氧化铝、二氧化硅采用X-荧光光谱分析仪进行检测,氧化钠采用原子吸收光谱法检测,氧化铁采用容量法进行化学检测。

2.1.3 不同矿浆细度的溶出实验

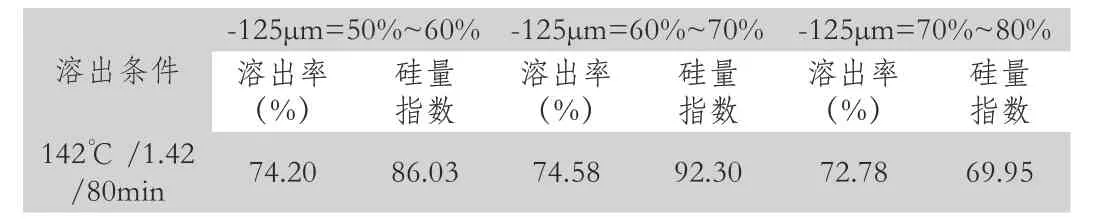

使用A#几内亚铝土矿,在溶出温度142℃、溶出时间80min、溶出液αk为1.4的条件下,原矿浆125μm分别为50%~60%、60%~70%、70%~80%进行溶出实验。实验结果见表5。

表5 A#矿石不同细度下的溶出率、矿耗及硅量指数

实验结果表明,原矿浆细度对溶出效果有一定影响,三种细度条件下,-125μm=60%~70%溶出率、硅量指数均高于其他两种细度的溶出结果,说明实验所用几内亚铝土矿溶出时,原矿浆细度应处于中间状态,不能过粗或过细。

2.1.4 不同溶出温度、ak及溶出时间的溶出实验

(1)实验参数:对于不同氧化铝含量的矿石,按2.1.3矿浆细度试验结果,按最优矿浆细度(-125μm=60%~70%),分别选取若干溶出温度、溶出时间、配料ak参数,进行正交实验。

表6 低温法溶出实验参数

(2)实验结果:几内亚铝土矿低温法溶出实验结果如下:

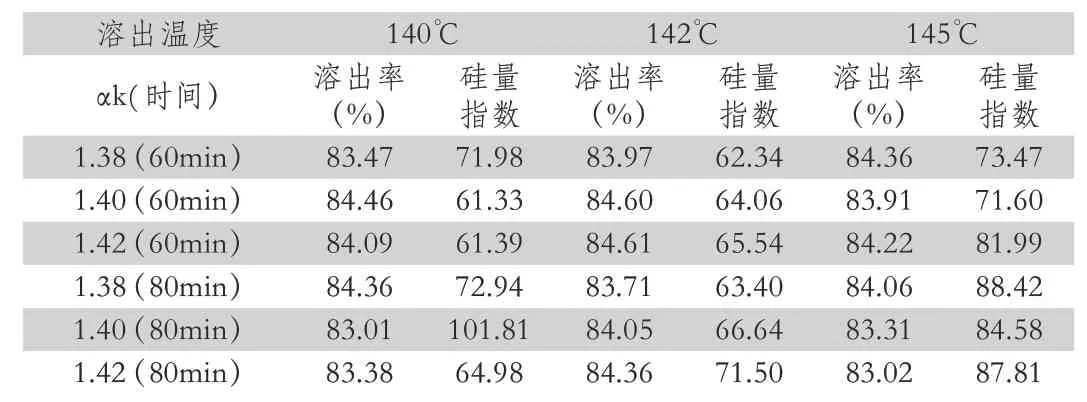

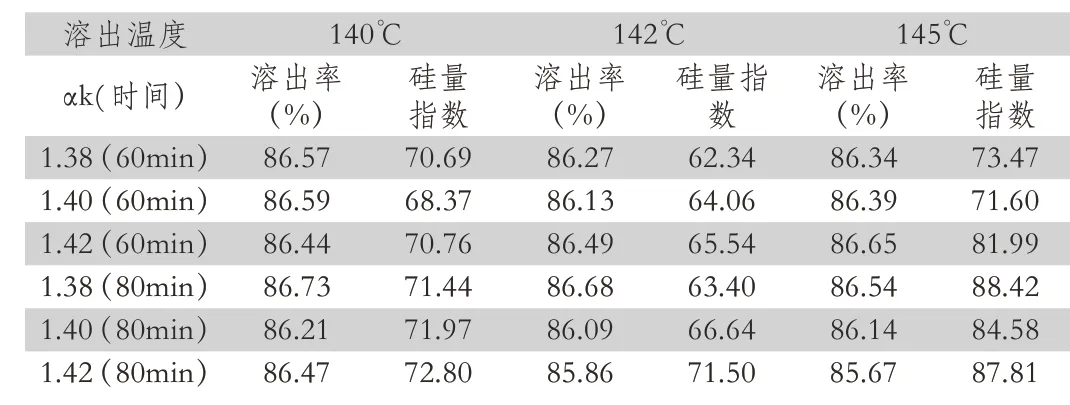

A#几内亚铝土矿低温法溶出实验结果见表7。

表7 A#几内亚铝土矿低温法溶出实验结果

B#几内亚铝土矿低温法溶出实验结果见表8。

表8 B#几内亚铝土矿低温法溶出实验结果

C#几内亚铝土矿低温法溶出实验结果见表9。

表9 C#几内亚铝土矿低温法溶出实验结果

(3)实验分析:当αk、溶出时间相同时,随着温度的升高到142℃时,实际溶出率整体逐渐升高;当温度升高到145℃时,升高温度对溶出效果的影响不明显,但硅量指数逐渐升高。因此,溶出温度选择145℃为宜。

当溶出时间、溶出温度相同时,随着αk的逐渐升高到1.4时,实际溶出率整体呈上升趋势,当αk升高到1.42时升高αk对溶出效果的影响不明显,但硅量指数整体呈上升趋势。因此,αk建议选择1.42为宜。

当溶出温度、αk相同时,随着溶出时间的延长,硅量指数逐渐升高,实际溶出率虽整体逐渐降低,但下降幅度较小,矿耗基本不变。因此,溶出温度选择80min为宜。

(4)实验结论:对比三种不同品位矿石,平均矿耗均在2.9t/t以上,矿耗较高。对比溶出率来看,矿石AO越高溶出效果越好,B#矿石溶出率相对较高,最高可达86.73%。

综上所述,某几内亚铝土矿实验室溶出最优参数为:细度为-125μm=60%~70%、溶出温度145℃、溶出液αk1.42、溶出时间80min时,溶出效果最好,实际溶出率最高可达到86.73%。

2.2 几内亚铝土矿高温法溶出实验

2.2.1 实验所用原料及方法

实验用铝土矿为B#几内亚铝土矿;循环母液取自生产系统,苛碱浓度为242g/l;石灰也取自生产系统,全钙及有效钙分别为88.89%、83.59%。

实验方法与设备和低温法溶出实验相同。

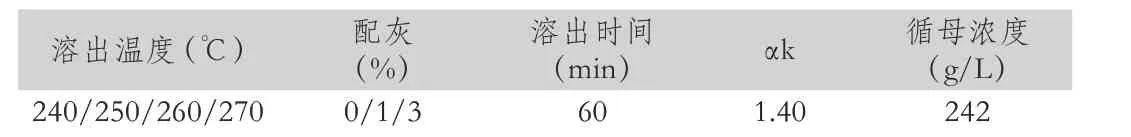

2.2.2 实验参数

按2.1.3矿浆细度试验结果,按最优矿浆细度(-125μm=60%-70%)、配料ak为1.4、溶出时间为60min,温度分别为240℃、250℃、260℃、270℃,配灰分别为0、1%、3%进行溶出实验,对比不同温度、配灰条件下的溶出效果。

表10 高温法溶出实验参数

2.2.3 实验数据及分析

表11 B#几内亚铝土矿高温法实验数据

当配灰量相同时,随着温度的升高,溶出率整体呈上升趋势,溶液硅逐渐升高,硅量指数下降。因此,高温法溶出温度宜为250℃以上。

当溶出温度相同时,随着配灰量的增加,溶出率整体呈上升趋势,溶液硅逐渐降低,硅量指数升高,但升高幅度不明显。因此,高温法溶出配灰宜为2%。

2.2.4 实验结论

综上所述,B#几内亚铝土矿高温溶出最佳溶出温度250℃以上、配灰为2%、αk为1.4、溶出时间为60min,实际溶出率最高可达到94.83%。

3 结语

与低温法溶出相比,同种几内亚铝土矿(B#),高温法最高的溶出率(94.83%)较低温法最高溶出率(85.31%)高9.52%。对某些氧化铝含量较低、铝针铁矿含量高的几内亚铝土矿,虽然高温法生产较低温法汽耗、石灰耗高,但溶出率提升明显,且高温法及配灰可以一定程度改善沉降效果,但高温法较低温法最大的坏处是高温法有机物转化率高,所以企业在使用几内亚铝土矿生产时,需根据矿石本身的化学及矿物组成及企业的运输距离、有机物排除装置等实际情况谨慎选择生产工艺。