热轧钢带表面凹陷缺陷分析及控制措施

2021-12-26王洪海崔丕林杨承宇

张 华,王 鑫*,景 鹤,王洪海,崔丕林,马 良,杨承宇,董 洋,汪 涵

(鞍钢股份热轧带钢厂,辽宁 鞍山 114000)

为了满足国民经济持续发展,同时应对国、内外热轧带钢激烈的市场竞争[1],各钢企以缩短制备工艺来降低成本,如减掉酸洗工序[2]、减掉裁边工序[3]等;同时试图以热轧带钢直接替代冷轧带钢,将高表面热轧酸洗板直接投放市场,这样造成了热轧后续工序对原材料热轧钢带的表面质量需求愈来愈高,同时下游客户为了满足自身的成材率、短流程、高效率等日益增长的高标准,也均对热轧钢带的表面质量提出了更高的要求。因此,热轧带钢的表面质量是各钢企生产控制的重要指标,越来越受到重视[4-6]。

鞍钢热连轧所生产的热轧带钢会出现凹坑缺陷,这种缺陷在后续生产加工过程中很难被消除,严重影响了产品质量。本文通过对鞍钢热轧钢带表面凹陷缺陷的宏观形貌分析,以揭示连轧卷取张力辊造成表面凹陷缺陷的形成机理;并基于动能平衡原理,确定影响工作辊挂蜡的五大类因素,提出预防措施。

1 热轧钢带表面凹陷缺陷分析

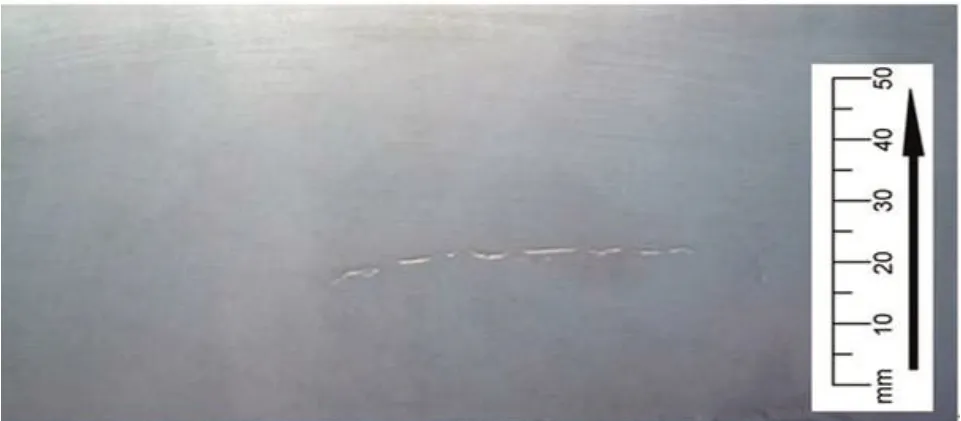

图1为热轧带钢表面凹陷缺陷的宏观形貌。从图中可以看出,凹陷缺陷呈连续的线条状,在视场内是非周期性凹坑,这有别于片状或鳞状的氧化铁皮压入[7]。因此造成这种凹陷缺陷的主要原因是:热轧带钢在轧制速度较快,对中性或稳定性出现异常时,出现钢带对辊面、导尺表面的损伤,或者头部不规则形状对轧辊、卷取张力辊冲击,在钢带接触部位瞬间熔化,造成异物粘连辊面,后续碾压钢带表面,钢带表面成点状、片状或条状的周期性或非周期性凹坑。这种缺陷常分布于带钢轧制方向上的某一段区间内,一线工人称其为轧辊挂蜡,或张力辊挂蜡等。

图1 热轧钢带表面凹陷缺陷图

2 基于动能转化原理的挂蜡缺陷形成原因

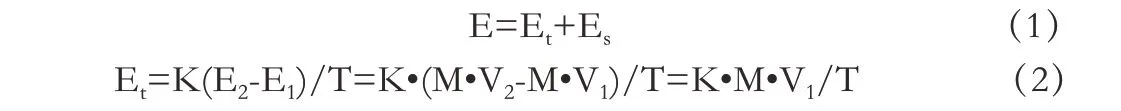

公式(1)和(2)是能量的平衡定理。公式表明轧件与设备碰撞瞬间动能E转化成了热能Et和变形能Es。动能损失转化了热能。因此板头受热熔化是产生挂腊的根本原因。

式中,E为板卷头部撞击时总转化的动能;Et为板卷头部撞击时动能转变的热能;Es为板卷头部撞击时动能转变的变形能;K为动能与热能转换的比例系数;E1为板卷头部撞击前动能;E2为板卷头部撞击后动能;T为板卷头部撞击的作用时间;M为板卷头部质量;V1为板卷头部撞击前速度;V2为板卷头部撞击后速度。

根据上述动能转化原理,以及生产实际情况来分析,钢带头部进入张力辊时撞击设备,包括:导尺、上张力辊护板、上张力辊等,其整个过程均含有动能和变形能的转化。由于薄材头部形状复杂(垂直方向上翘、平直、下扣),撞击上张力辊红色接触区域时,产生较大的能量转化,钢带头部金属有瞬间熔化可能性大;钢带头部水平方向西弯、对中、东弯,撞击导尺,也有动能转化产生热能过程。钢带头部动能转化热能,钢带头部接触部分被熔化,在撞击过程中被伤害的是其中软的一方,钢带头部和张力辊比较材质较软,因此张力辊多肉为热轧钢带头部被熔化的部分粘结。观察上张力辊挂腊形状,经常是辊面中部短的横向挂蜡,与板卷头部的舌形吻合,料头与张力辊之间有能量转化,出现金属熔化粘结感,上张力辊多肉,也印证动能转化过程。造成异物粘连多肉的张力辊,后续碾压钢带表面,在钢带表面形成凹陷缺陷,即被称做挂蜡缺陷。

基于能量守恒原理解释设备挂蜡形成原因,与文献[8-10]的研究结果一致,即连轧卷取张力辊挂腊产生原因是板卷头部与上夹送辊撞击瞬间产生热量,将所接触到的钢板熔化,随后在粘结和摩擦力形成的剪切力作用下,钢板头部撞击最严重处的金属被熔化,粘在了张力辊上,形成张力辊挂蜡,其它与钢板接触设备的挂蜡原因也是基本相同。

另外,材质硬且薄的钢带易产生挂腊,薄、硬钢带撞击的作用时间T比厚、软钢带的撞击作用时间短,另外薄规格钢带轧制速度V快,因此导致转化动能Et大的多,所以薄、硬的钢带出现挂蜡概率大。

3 卷取张力辊挂蜡的形成机理

热轧钢带在轧制线传输,从钢坯出炉到钢带卷取机卷取,钢坯速度平均为2m/s左右提高到钢带最高到20m/s,轧件的水平控制和对中控制均是热轧钢带控制技术核心环节,由于对中和水平控制偏差,以及轧制不稳定性,轧件和轧辊以及轧件和导尺生产过程的碰撞的瞬间冲击,更容易发生动能转化,造成钢带接触部位瞬间熔化,产生异物粘连辊面、导尺表面等。

当卷取张力辊引钢带板卷头部咬入卷取机时,板卷头部与张力辊撞击见钢板头部与卷取张力辊接触示意图2,桔红色粗线条代表钢带头部。该分析图是按比例绘制,由于钢带头部不能绝对平直,头部和上张力辊接触区域分三部分区域,1区域为板卷翘头状态时,板卷头部与上张力辊撞击位置区域,2区域为板卷平直头部状态时,板卷头部与上张力辊撞击位置区域,3区域为板卷扣头状态时,板卷头部与上张力辊撞击位置区域。

图2 钢板头部与卷取张力辊接触示意图

以高速运动的钢带撞击上张力辊瞬间,动能分解为垂直张力辊方向的分量和切线张力辊方向的分量,即垂直方向的动能分量产生热能、垂直方向分力产生摩擦力;切线方向动能分量产生板卷头部弯曲,实现卷取,这部分是有用功。因此,减少动能转化和产生热能就能控制挂腊,所以要控制垂直方向的动能分量、力的分量是减少挂腊的关键,这部分分量是无用功。由示意图2分析可见,降低垂直方向动能、力,必须使板卷头部与上张力辊在绿色区域接触,就是上面介绍的钢带头部和张力辊接触是平头2区域和扣头的3区域,即在辊道以下区域接触,通过现场实际观察挂腊现象,钢带来料头部在辊道水平面以下不产生挂腊,即来料平扣头不挂腊,原因是该绿色区域垂直方向动能和力的分量小,不足以产生金属熔化,因此不能产生挂腊。产生挂蜡的风险区域就是水平线以上有135mm对应的红色接触范围,取消钢带与引料辊该区域接触,是解决挂腊关键所在。

4 预防张力辊挂蜡的具体措施

根据动能平衡和转换分解,提出五种解决挂蜡的有效措施。基本原则是:板卷头部与上张力辊在绿色区接触→改变垂直方向动能分量 →减少热能转化→减少挂腊。

(1)控制来料头部形状:提高操作控制水平,控制来料头部形状全部为平叩头,钢带头部能够与上张力辊在绿色区域接触。

(2)改变张力辊位置:上张力辊抬高轧线标高以上一定位置,本案例提高135mm以上,就能容易进入绿色区域接触。

(3)改变上张力辊护板位置:改变上张力辊护板位置见图2,上护板由4位置改变到适当的位置(比如5位置),将翘头钢带转变平成扣头钢带,能实现板卷头部与上张力辊绿色区域接触,因此能够解决板卷挂腊。该装置的实现目标是板卷头部与上护板垂直分力尽可能减少,头部与上张力辊在绿色区接触,这样即不能卡钢也可以减少挂腊。

(4)降低穿带速度:出现挂蜡严重的是薄规格和材质硬的产品,需要降低钢带穿带速度来降低瞬间动能转化比。

(5)张力辊安装轧制油:解决板卷头部冲击熔化,也可以在上张力辊上安装轧制油、水膜等散热。

按照上述采用上述控制来料头部形状、改变上张力辊位置、调整张力辊护板角度、降低轧制速度、加速张力辊冷却等办法,能够有效控制了张力辊挂蜡问题,有效控制酸洗板薄材、集装箱薄材、低合金薄材表面凹陷缺陷发生,控制方案也成为热轧工序表面质量控制关键技术之一。

5 结语

热轧工序产生挂蜡环节比较多,我们轧钢技术人员根据现场具体情况控制轧件与轧辊、机架辊、导尺、张力辊接触瞬间状况,按照上面具体的动平衡原理推导出的动能转化公式,对接触区域控制、接触区域分量控制、减少动能转化、增加接触瞬间热量扩散等,完全控制各环节的设备出现挂蜡,以及导致的钢板表面凹陷缺陷。

特别是卷取区域张力辊挂蜡导致钢带表面凹陷是困扰钢带表面质量提高的主要缺陷,采用本文方案,增加卷取区域张力辊护板、降低薄硬产品穿带速度、调整钢带出轧机平扣头状态、张力辊增加液态冷却、抬高上张力辊位置等方法,有效控制了卷取上张力辊挂蜡,避免钢带表面凹坑缺陷发生。

通过挂蜡机理分析,能够控制热轧带钢轧线各设备挂蜡发生概率,确保酸洗板薄材、集装箱薄材、低合金薄规格表面质量提升,成为热轧工序表面质量控制核心,为热轧钢带下游工序提高成材率、减少工序、改进工艺、提高效率奠定了坚实基础。