阳极氧化废水处理工艺分析

2021-12-25王飞管刚袁权民

王飞,管刚,袁权民

(1.江西百舸环保科技有限公司,江西 宜春 336000;2.江西奇能环保科技有限公司,江西 宜春 336000)

为了让铝及其合金获得良好的耐腐蚀性、耐磨性以及装饰性,需要对其表面进行处理,目前最常用的表面处理技术为阳极氧化处理技术。阳极氧化处理技术以铝为阳极,将铝及合金置于相应的电解液中,在特定条件和电流作用下电解,使其表面形成氧化膜。由于产生了大量微孔氧化膜,可通过着色不同的色粉,产生多彩的颜色,通过封孔剂可使铝及其合金表面具有耐腐蚀、耐污染、多色等特性,从而广泛应用到电子产品外壳、工艺品装饰等行业[1]。但阳极氧化技术存在着出水达标不稳定的问题,为此,本文通过工程运行案例对阳极氧化废水处理工艺进行了相关分析。

1 阳极氧化处理工艺流程及产生废水特性

阳极氧化处理工艺的主要流程:

脱脂除油→热水洗→除锈→冷水洗→磷化/钝化→冷水洗→阳极氧化→冷水洗→喷粉上色→封孔处理→水洗→烘干→成品[2]。

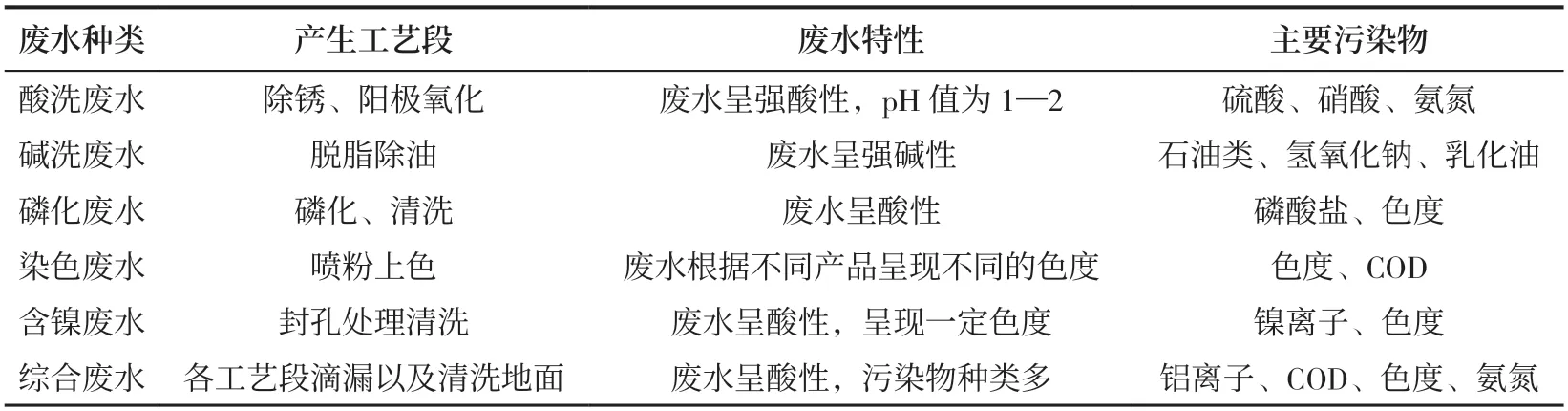

阳极氧化技术由于其特殊的处理工艺,处理过程中用到了大量的硫酸、硝酸、磷酸以及含镍的封孔剂,因此导致整个工艺段产生的污水中酸含量、磷酸盐含量较高,同时不同的产品会产生大量的高色度废水,封孔剂也会产生一部分含镍废水。阳极氧化废水特性见下表。目前铝材行业阳极氧化污水的处理工艺基本上是以“酸碱中和—混凝沉淀”为主[3],该工艺投资少、技术成熟、运行相对稳定,但是随着废水量的增多,该工艺处理后的出水经常出现色度、氨氮以及总磷等超标问题,对周边环境造成较大影响,同时整个工艺产生的污泥量较高,导致总体运行成本较高。随着环保要求越来越严格,现在一部分处理工艺在中和沉淀后增加了A/O 生化工艺[3],用于去除超标的氨氮和总磷,但A/O 生化工艺的缺点在于阳极氧化废水经过中和沉淀后,废水中的盐分较高,可生化性差,运行中需要经常添加碳源,后期维护麻烦。因此,中和后的处理工艺要根据工厂实际的生产废水水质而定。

2 阳极氧化废水处理工艺

2.1 预处理

由于不同工艺产生的废水性质不同,可将不同工艺段产生的废水分开收集,对不同的废水进行有针对性的物化预处理。

(1)酸洗废水中酸含量高,可用片碱进行中和处理,这样产生的污泥量可以减少40%左右;(2)磷化废水虽然酸度高,但是单独用片碱进行中和处理不能有效去除污水中的磷酸盐,需要用石灰、片碱或者氧化镁等进行中和处理,这样总磷的去除率可以达到98%以上;(3)针对含镍废水,可用片碱调节pH 值到9,镍的去除率可高达99%;(4)染色废水由于不同的产品产生的颜色不同,用一般的脱色剂进行处理效果很差,因此可通过特效脱色粉去除污水中的色度,色度去除率可达95%以上;(5)综合废水成分复杂,总体呈酸性,可将碱洗废水与综合废水进行中和,达到“以废治废”的效果,中和后的废水可根据实际水质情况再做进一步处理。

阳极氧化废水的特性表

以上废水经过不同的预处理后混合在一起,再经二次物化沉淀处理或者A/O 生化处理后可达到排放标准。

2.2 对工艺段进行酸回收利用

由于整个工艺中酸的用量较大,导致后续废水的中和处理成本较高、污泥产生量较大、总磷去除成本高,因此很多工程应用了酸回收工艺[4],将工艺段产生的一定浓度的酸直接进行浓缩回收利用,酸的回收率达到40%以上,这样既降低了废水中酸的浓度,又可以利用浓缩提取的酸产生新的价值。

2.3 膜处理

一部分新建的阳极氧化处理厂为了实现可持续发展,将产生的阳极氧化废水进行中水回用[5],具体工艺流程为根据废水的情况先进行中和预处理,再经过二级过滤后将一部分出水回用到车间,另一部分出水通过超滤和RO 膜组过滤后可达到中水回用的要求。

3 结语

综上所述,随着阳极氧化处理行业的不断发展,阳极氧化废水的处理也需要不断创新,传统的物化中和法在技术上相对落后,但是整个技术相对成熟、运行经验丰富能达到一定的处理要求。随着酸回收分离技术的不断成熟,结合膜技术的发展,未来阳极氧化废水的处理工艺趋向于先将酸回收利用后再将废水进行预处理,然后通过膜技术进行处理以达到中水回用的标准,这样既可大大降低废水处理的难度和运行成本,又可以变废为宝、产生新的价值,实现环境效益与经济效益的双赢。