尾砂胶结充填体的强度特性及与开挖矿体的合理匹配

2021-12-25李德贤赵国亮张鹏强莫亚斌廖永晖侯永强严荣富

李德贤,赵国亮,张鹏强,莫亚斌,廖永晖,侯永强,严荣富

(1.金川集团股份有限公司 镍钴资源综合利用国家重点实验室,甘肃 金昌 737100;2.金川镍钴研究设计院,甘肃 金昌 737100;3.北京科技大学 土木与资源工程学院,北京100083)

随着浅部矿产资源的不断开采,大多数矿山面临着深部开采的地压、岩爆、大变形等技术难题[1-3]。充填采矿技术在控制采场地压、预防深井岩爆、提高矿产资源的回收率和保护生态环境等方面具有重要的作用[4-6]。对充填采矿技术而言,合理的充填体强度是决定充填采矿技术顺利实施的关键因素,若充填体强度过高,意味着充填成本的增高,而充填体强度低于井下开采的要求,则不能提供一个安全的井下开采环境。近年来,矿山科技工作者对充填体力学性能及破坏特征、充填体强度计算方法、胶凝材料研发、充填体稳定性等关键技术进行了诸多的探索与研究。曹帅等[7]开展了结构型尾砂胶结充填体的单轴抗压试验,指出充填体的抗压强度与分层次数之间满足多项式函数关系;卢宏建等[8]开展了尾砂充填料浆流动沉积及强度分布特征的试验研究,指出采场内充填体存在两个分界面和粗骨料、细骨料及灰砂3个不同区域,沿充填料浆流动方向,充填体的强度呈减小—增加—减小的“S”型分布;杨磊等[9]利用滑楔体极限平衡理论建立了胶结充填体矿柱侧向滑移失稳模型,并结合采场结构参数、充填材料自身特性的影响建立了胶结充填体矿柱与矿壁和非胶结充填体矿柱接触时所需强度的模型;文献[10-12]研究得出粉煤灰作为胶凝材料对充填体强度的影响规律及作用机理;刘志祥等[13]根据岩体开挖释放能量与充填体蓄积应变能相近的原则,探讨了充填体与岩体的合理匹配。可以看出,矿山科技工作者对充填体强度、力学性能等方面均做出了详细的研究,研究结果为矿山充填材料选择及配比设计提供了一定的指导,但在高阶段嗣后充填开采中,从矿体与胶结充填体能量匹配原则角度出发对一步骤采空区内胶结充填体的临界强度及固化时间进行量化的研究仍不多见。结合前人的研究结果,本文以安徽某铁矿山为工程背景,首先在室内开展了不同灰砂比、不同质量浓度下的全尾砂胶结充填体坍落度试验及单轴抗压强度测试,揭示出不同配比参数尾砂胶结充填体强度增长规律;其次,基于胶结充填体与开挖矿体间的能量匹配关系对一步骤采空区内充填体临界强度及井下采场充填体固化时间的范围进行了量化分析,最后基于料浆坍落度及充填体抗压强度指标推荐了充填材料配比。研究结果可为全尾砂等矿山废弃物再生利用及井下矿体的安全回采提供一定的指导。

1 试验过程与方法

1.1 试验过程

采用某铁矿全尾砂作为充填骨料,水泥作为胶凝材料开展不同配比下的胶结充填体单轴压缩的力学试验及坍落度试验。具体的试验参数为:灰砂比为1∶4、1∶6、1∶8、1∶10,质量浓度设计为66%、68%、70%、72%、74%,每级灰砂比下对应5个级别的料浆质量浓度。首先参照《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2002)进行充填料浆的坍落度测试,随后进行试块的浇筑,终凝 24 h 后拆模。将终凝拆模后的充填体试样进行养护(养护温度、湿度分别为 20 ℃、93%)。养护龄期达到3、7、28、60 d后,在压力机上进行抗压强度试验。

1.2 试验方法

坍落度桶的尺寸为:高度30 cm,上口直径10 cm,下口直径30 cm。采用坍落度桶作为试验工具进行不同配比下充填料浆的坍落度测试,以揭示料浆流动性能随质量浓度、灰砂比参数的变化规律。此外,在测试完料浆流动性能后,采用WEW-600D型微机屏显示液压万能试验机对灰砂比为1∶4、1∶6、1∶8、1∶10,质量浓度为66%、68%、70%、72%、74%下的充填体开展3、7、28、60 d后的单轴抗压强度测试,每组试验测试3个试样,取平均值作为试验数据。

2 试验结果与分析

2.1 质量浓度与灰砂比对料浆流动性能的影响

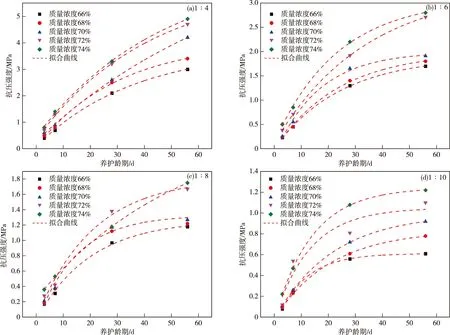

不同配比条件下的充填料浆坍落度测试结果如图1所示。由图1可知,当灰砂比固定不变时,尾砂充填料浆的坍落度指标随着质量浓度的增加基本遵循指数函数递增规律,且水泥含量越高,坍落度曲线越陡,说明下降幅度越大。充填料浆坍落度随质量浓度增大而降低的原因在于质量浓度的增加会导致自由水含量的降低,增大了料浆的黏度,从而导致充填料浆的流动性能随质量浓度的增加呈现出不断降低的趋势。当质量浓度固定不变时,灰砂比对充填料浆流动性能的指标影响程度与质量浓度有密切的联系,具体可概括为:当料浆质量浓度为66%~68%时,灰砂比参数的变化并没有对料浆坍落度指标造成显著的影响,而当质量浓度超过70%后,料浆坍落度指标随着灰砂比的增大呈不断降低的趋势,其原因在于高质量浓度的充填料浆自由水含量较少,而灰砂比的增大意味着水泥含量的增多,而水泥水化反应会消耗部分拌合水,因此导致充填料浆坍落度呈不断降低的趋势。

图1 充填料浆坍落度随质量浓度的变化特征Fig.1 Variation characteristics of filling slurry slump with mass concentration

为得到充填料浆坍落度随质量浓度变化的数学模型,采用Origin数值处理软件对充填料浆坍落度数据进行非线性拟合处理。由图1可知,该矿全尾砂充填料浆坍落度与质量浓度关系为:

(1)

式中,A、B、t为与灰砂比、质量浓度相关的常数;x为料浆的质量浓度,%。

2.2 灰砂比及质量浓度对充填体抗压强度的影响

充填体的抗压强度指标对井下充填开采至关重要,若充填体强度过高,会导致充填开采成本增大;若过低,则充填体不能达到支撑采场围岩的作用,因此有必要对充填体的抗压强度指标进行详细的研究。充填体的抗压强度与养护龄期间的关系拟合曲线如图2所示,拟合关系模型如表1所示。由图2可知,尾砂胶结充填体的抗压强度随养护龄期的增长基本遵循指数递增规律,但在不同的灰砂比或质量浓度下充填体的抗压强度增长曲线仍表现出了一定的差异性。当灰砂比固定不变时,质量浓度越高的充填体,其强度演化曲线越陡,说明质量浓度越高,充填体的抗压强度增长越快;当浓度固定不变时,增大灰砂比也能有效提高充填体的抗压强度,但过多地提高灰砂比会增大充填成本,因此适当地提高质量浓度可作为提高充填体抗压强度的有效途径。

图2 充填抗压强度与养护龄期的关系Fig.2 Relation curve between filling compressive strength and curing age

灰砂比质量浓度/%66687072741∶4σ11=3.34-3.36e-t/31.38R2=0.991σ21=3.72-3.65e-t/28.24R2=0.999σ31=7.05-6.79e-t/69.18R2=0.999σ41=6.41-6.07e-t/47.47R2=0.999σ51=6.55-6.19e-t/46.19R2=0.9991∶6σ21=1.90-1.96e-t/22.48R2=0.995σ22=2.05-2.12e-t/22.56R2=0.989σ23=2.07-2.22e-t/17.16R2=0.987σ24=3.16-3.07e-t/30.13R2=0.991σ25=3.18-2.98e-t/28.15R2=0.9991∶8σ31=1.27-1.30e-t/21.18R2=0.987σ32=1.27-1.37e-t/14.98R2=0.991σ33=1.30-1.41e-t/14.14R2=0.981σ34=1.77-1.79e-t/21.65R2=0.978σ35=1.79-1.76e-t/18.99R2=0.9851∶10σ41=0.71-0.72e-t/18.07R2=0.986σ42=0.82-0.86e-t/17.28R2=0.999σ43=1.03-1.05e-t/23.02R2=0.999σ44=1.17-1.19e-t/22.16R2=0.995σ45=1.29-1.32e-t/15.02R2=0.999

由试验结果可知,充填体固化强度随着养护龄期的增加呈增大的趋势,两者间的关系符合指数函数模型。由表1可知,充填体抗压强度与养护龄期间的关系式为[14]:

σt=σb-Ae-t/ta

(2)

式中,σt为充填体抗压强度,MPa;σb为固化最终强度,MPa;A为强度相关系数;t为养护时间,d;ta为强度固化时间,d。

3 胶结充填体与开挖矿体的能量匹配关系

某矿山采用分段凿岩阶段空场嗣后充填法(图3)进行深部矿体的开采。矿山将矿体划分为矿房、矿柱依次回采。当一步骤矿房回采后进行采空区充填,当充填体达到目标强度后进行二步骤矿柱的回采,并在回采完成后进行充填处理。在矿柱回采过程中,充填体具有吸能及降低能量释放速度的作用,能够有效地支撑采场,保证采场的稳定性,因此可从能量角度分析充填体与矿体的合理匹配[13-14]。

1—中段沿脉运输巷;2—沿脉出矿巷道;3—分段凿岩巷道;4—一步骤凿岩巷道;5—二步骤凿岩巷道;6—有轨穿脉运输巷;7—一步骤充填体;8—二步骤充填体;9—出矿进路;10—溜井联络道;11—放矿溜井;12—盘区矿柱图3 分段凿岩阶段空场嗣后充填法Fig.3 Subsequent filling method of open stope at sublevel drilling stage

3.1 尾砂胶结充填体受压变形能分析

结合SIDOROFF提出的有效应力能量等价原理[15],将胶结充填看作为向同性连续介质,在一维应力加载下可采用有效应力计算充填体的弹性变形能。选择充填体中的一个微元体Dsdydz作为分析对象,当微元体所受应力由0逐渐增加至σt时,微元体变形εt,微元体的弹性变形能dw如下所示:

(3)

由式(3)可得单位体积胶结充填体的比能为:

(4)

式中,σt为充填体抗压强度,MPa;E为充填体弹性模量,GPa。

由式(2)得到的充填体固化强度与养护龄期间的关系式,代入式(4)可得:

(5)

由式(5)可知,质量浓度与灰砂比固定时,充填体的变形比能与养护龄期呈正相关。

3.2 矿岩回采释放能量的分析

矿岩在未开挖时常处于三维应力状态,而矿岩的刚度与弹性模量均远高于充填体,矿岩采用线弹性模型[16]。

假设矿岩的原岩水平应力为σx=σy=ρσz,当矿岩回采后若不进行充填,单位体积矿岩释放的能量为[14]:

(6)

σv=σx+σy+σz=(1+2ρ)·σz

(7)

(8)

对于深部矿体,根据地应力变化规律σz=γH,代入到式(8)可得:

(9)

3.3 尾砂胶结充填体与深部矿岩的匹配分析

根据能量守恒原理,即全尾砂胶结充填体受压峰值变形能与矿岩开挖后释放的能量应近似相等,基于此原理考虑全尾砂胶结充填体与矿体的匹配。假设全尾砂胶结充填体变形比能Up与岩体释放比能Ur之比为匹配系数K,根据式(4)、(5)、(9)可得:

(10)

(11)

结合SWAN的尾砂胶结充填体力学试验[17],尾砂胶结充填体弹性模量E与强度σ之间的关系符合:

(12)

将式(12)代入到式(10)、(11)可得:

(13)

(14)

由式(13)、(14)可知,能量匹配系数K与矿岩的弹性模量及充填体固化强度呈正比,与矿岩的容重及埋深呈反比。当K≥1时,充填体不会发生能量失稳;当K<1时,充填体会发生能量失稳,与矿体不匹配。基于此,可结合矿山的矿体力学参数,建立全尾砂胶结充填体强度设计模型,并进一步定量出充填体在一步骤采场中的合理固化时间。

4 工程应用

某铁矿山-400~-350 m中段矿体回采作为工程应用背景,该中段目前已完成开拓阶段及采准阶段,正筹划下一步矿体的回采。回采矿体的容重为35 kN/m3,弹性模量为49.5 GPa,泊松比为0.26。根据式(14)可得当K≥1时,充填体能保持较好的稳定性,由此建立胶结充填体强度的设计公式如下:

(15)

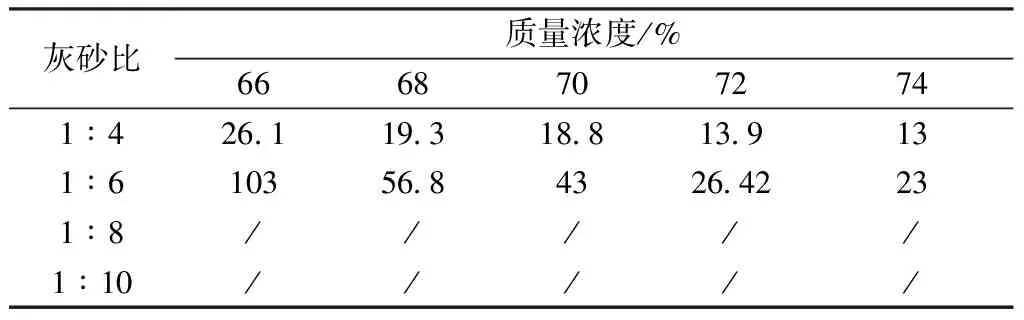

由式(15)可知,充填体的设计强度与矿体的弹性模量E0呈反比,与矿体的容重γ、埋深H、泊松比μ呈正比。结合矿山的矿体力学参数,通过式(15)计算可得充填体的临界强度为1.9 MPa。同时结合式(14)计算不同配比条件下,充填体固化时间与二步骤矿体回采时间的匹配结果如表2所示。

表2 充填体固化时间与矿体回采的合理匹配

由表2可知,不同的配比参数下,充填体固化时间具有较大的差异。当灰砂比为1∶6、质量浓度为66%~70%时,充填体固化时间均大于40 d,这一结果明显超过矿山的实际生产需求。因此,当充填体的灰砂比为1∶6时,建议料浆质量浓度大于70%。而灰砂比为1∶4、料浆质量浓度为66%~74%时,充填体固化时间最长为26.1 d后便可进行二步骤矿体的回采,显著优于灰砂比为1∶6的充填体。虽然灰砂比越大,充填体在采场内能够在较短的时间内达到目标强度,但灰砂比越大,意味着充填成本也越高。因此,选择合理的料浆质量浓度及灰砂比至关重要。

综合考虑到充填体强度、合理固化时间,料浆的流动性能也不容忽视。根据国内诸多矿山的实践经验,结合矿山胶结充填理论,认为当胶结充填料浆坍落度在25~28 cm时,具有较好的流动性,可获得较好的输送效果[21]。由充填料浆坍落度试验数据可知,全尾砂充填料浆质量浓度为66%~68%时,充填料浆坍落度均在25 cm以上,可获得较好的输送效果。综合考虑充填体强度,固化时间及料浆输送效果,采用灰砂比1∶4、质量浓度66%~68%的充填材料配比参数较为合理,通过模型计算,该配比参数下一步骤采空区胶结充填至少19~26 d后,方可进行二步骤矿体回采。

实际生产工艺中,设计一步骤矿体回采后进行全尾砂胶结充填,灰砂比为1∶4,料浆质量浓度为66%,且一步骤采空区充填体固化28 d后进行二步骤矿体回采。矿山实际固化时间较理论固化时间滞后2 d,此时充填体固化强度及固化时间均符合理论设计要求。充填体在二步骤矿体回采中,并没有出现较大范围的片帮现象,体现了良好的稳定性。

5 结论

1)通过力学试验和坍落度测试,得出全尾砂胶结充填体与养护龄期呈正相关,且遵循指数函数增长规律;充填料浆坍落度随质量浓度增加呈指数函数递减规律;通过建立的数学模型能够定量表征不同灰砂比、质量浓度下充填体抗压强度及料浆坍落度的变化规律。

2)引入能量匹配系数K定量表征充填体与开挖矿体间的能量关系,K值越大,充填体吸收的应变能越多,越有利于二步骤矿体的回采。当K≥1时,充填体不会发生能量失稳,此时可定量分析一步骤采场充填体临界强度及二步骤矿体回采的合理时间。

3)依据建立的充填体与开挖矿体间的能量匹配模型,定量分析了回采矿体与充填体的合理匹配。以某铁矿山为工程实例,确定采用灰砂比1∶4、质量浓度66%~68%作为充填配比参数时,一步骤采空区胶结充填至少19~26 d后,方可进行二步骤矿体回采。