改变子弹侵彻路径的装甲复合材料研究

2021-12-24樊啟要

樊啟要

中图分类号:TJ81+0.4 文献标识码:A 文章编号:1004-0226(2021)12-0074-06

近年来,新型高速穿甲弹迅速发展,对装甲车辆防护能力提出更严峻的挑战,如何开发出高效、轻质的防护装甲材料,是各国军事领域研究的重要课题。

陶瓷具有硬度高、密度低的特性,尤其是动态强度高,受高速撞击时,动态强度将提高一个数量级,这有利于防弹,但韧性差,中弹后易破碎,不能单独构成防弹装甲。通常将陶瓷粘接金属背板制成复合装甲板,但是陶瓷与金属在密度、弹性模量及声阻抗等方面存在明显差异。受冲击时,陶瓷/金属界面处产生反射拉伸波,造成抗拉强度较低的陶瓷面板断裂,极大削弱陶瓷材料的防弹优势,陶瓷板破裂后,防多发弹能力减弱。纤维防弹材料韧性好、密度低,能吸收大量的冲击能量,单独作为防弹板时,可防御小口径的普通弹,而对于高强度穿甲弹却难以防御。

本文综合利用陶瓷及纤维材料的抗弹特性,设计制造了一种由陶瓷柱体、超高分子量聚乙烯纤维、碳纤维及高强度树脂构成的新型复合装甲材料。通过靶板对比试验,验证其抗7.62 mm×54 API穿甲燃烧弹侵彻的能力。

1复合装甲板抗弹原理分析

1.1复合装甲板结构

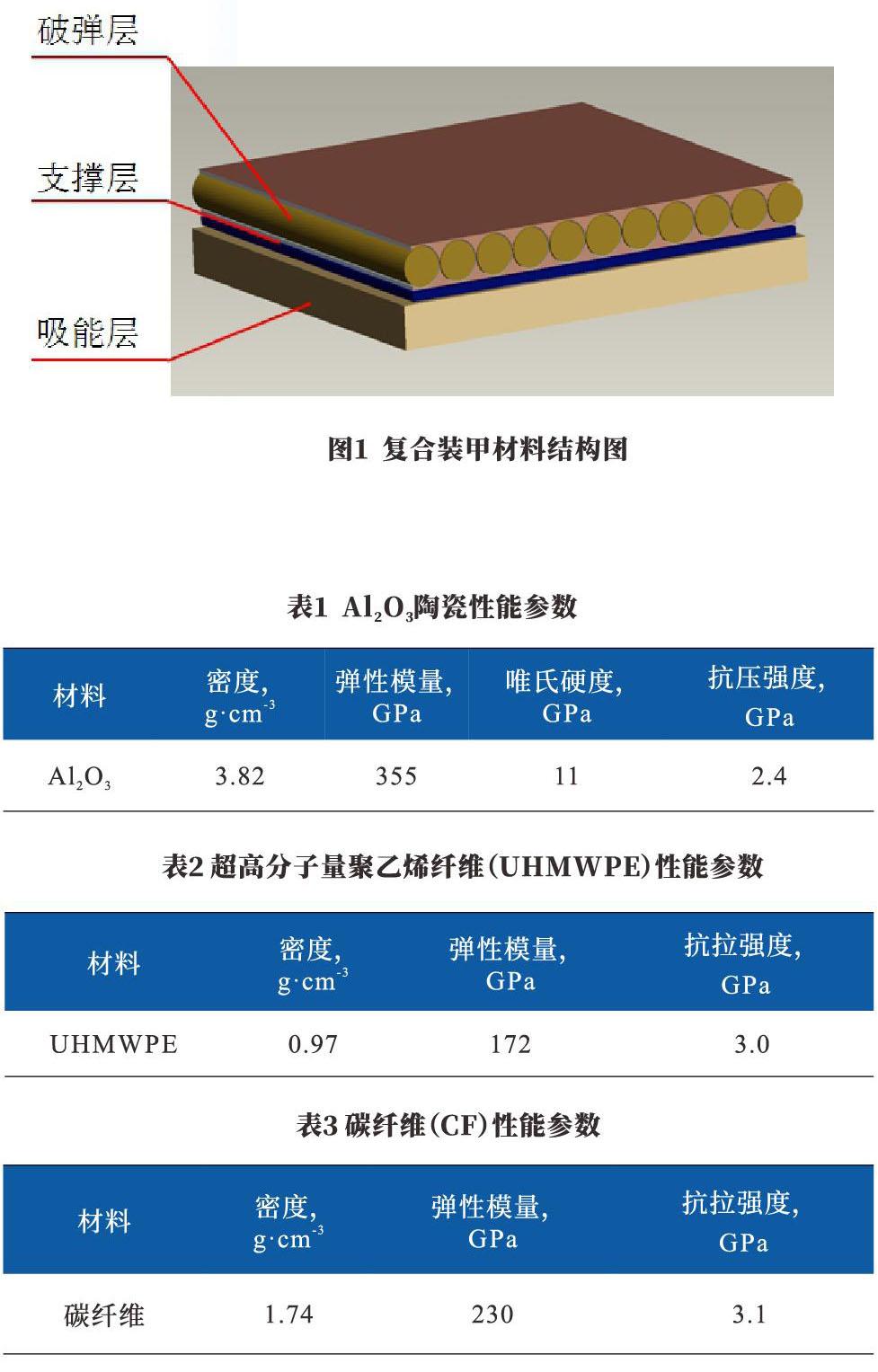

新型复合材料装甲板由破弹层、支撑层和吸能层组成,陶瓷硬度高,圆柱形陶瓷柱体充当靶板的破弹层,磨削钝化高强度合金弹头;碳纤维具有高强度、高弹性模量、耐高温、耐腐蚀、耐疲劳、抗蠕变等特性,用其作为复合材料装甲板的中间层,能对陶瓷柱体起到支撑作用,作为支撑层;穿甲弹质量大、弹速高,产生巨大的侵彻能量,超高分子量聚乙烯纤维板由多层复合而成,通过层间分离及形变,能吸收大量的动能,作为复合材料装甲板的吸能层。复合材料装甲板结构如图1所示。

靶板材料的性能参数如表1~表3所示。

1.2微动效应及子弹偏航

“微动效应”是指陶瓷柱体受到子弹撞击时,由于各个陶瓷柱之间的非刚性固定,会产生微小的偏移量,导致子弹受到的不对称力发生变化,偏航角逐渐加大,反映在侵彻路径上,表现为侵彻路径呈曲线状,大大减弱了子弹的侵彻能力。

对子弹撞击陶瓷柱体的受力状况进行简化,如图2所示,图中实线表示子弹刚撞击陶瓷柱的状态,虚线表示陶瓷柱体受到子弹撞击后,产生微小偏移量6后的状态,由于陶瓷柱体硬度较高且表面光滑,切向力,可以忽略。因此,子弹受到两个力的作用:重力G,其作用点是子弹的质心O′;撞击力F,其作用点是撞击点P。两个力相交于Q点,构成平面力系,如式(1)~式(3)所示。

由式4~式6可知,子弹撞击陶瓷柱体后,由于微动效应,α角不断增大,v也随之增大,表现为侵彻路径呈曲线状,子弹偏航角增大,大大减弱了子弹的侵彻能力。

1.3典型工况分析

由于微动效应,子弹侵彻靶板主要有两种工况,工况一(Case 1)为子弹击中单个陶瓷柱体中心处,工况二(Case 2)为子弹落在两个陶瓷柱体中心处,其余侵彻点时子弹会产生偏航,最终会落在两个陶瓷柱中心处,如图3所示。

设子弹侵彻靶板的冲击力为F工况一单个陶瓷柱体承受了冲击力F,而工况二由两个陶瓷柱体共同承担冲击力F,为:

可以看出,工况二单个陶瓷柱承受的冲击力要明显小于工况一陶瓷柱承受的冲击力,且工况二的支撑层由于受力分散,受力面积大,抗子弹侵彻的能力更好。为进一步分析靶板抗弹效果,研究了子弹冲击靶板的能量时程关系,按照北约STANAG 4569弹道防护标准Ⅲ级,7.62 mmAPI弹(穿甲燃烧弹),弹速854 m/s,弹重10.04g,模拟两种工况下子弹的Energy-Time,如图4所示。

子弹侵彻靶板时,其冲击能量会逐渐变小,两种工况的能量变化有差异,在5μs时程前,工况1能量衰减较快,这是因为工况1子弹先与陶瓷柱撞击所致;而在5μs时程后,工况2由于子弹撞击两条陶瓷柱,能量衰减比工况1更明显。但从两种工况的曲线变化来看,可划分为两个阶段,拐点为20μs左右,20μs时程前,子弹能量急速衰减,之后进入缓慢下降期,说明20μs时程前,陶瓷柱体对子弹的能量衰减起主要作用。

2实弹试验

2.1靶板设计

新型复合装甲靶板(简称靶板Ⅰ,编号:28-20160222-01)尺寸为400 mmx400 mmx27 mm,靶板Ⅰ的结构如图5所示,面板为陶瓷柱体和树脂复合材料,厚度为10 mm,面密度31kg/m;中间层为碳纤维材料,背板为超高分子量聚乙烯材料,中间层和背板面密度为17.5 kg/m;复合材料靶板总面密度为48.5 kg/m。

为验证新型复合装甲靶板防弹能力,还设计了一种复合装甲靶板(简称靶板Ⅱ,编号:28-20160222-02),靶板Ⅱ的结构如图6所示,将面板更换为正六边形陶瓷平板,板厚为10 mm,正六边形边长为50 mm,其余部分材料及靶板尺寸同靶板Ⅰ,总面密度为55.7kg/m。

2.2靶板试验

在弹道实验室进行实弹试验。试验条件:子弹为7.62mm×54 API穿甲燃烧弹,弹速854m/s,垂直入射。用电子测速仪测试枪出口25m处的子弹速度,标为v靶板周边采用夹子固定。每个靶板各射击子弹3发,试验结果如表4~表5所示。

图7为靶板Ⅰ着弹后的正面和背面照片,三发子弹射击,靶板陶瓷柱局部破裂,背面形成背凸,均沒有穿透,其中第一发和第三发着弹部位有两根陶瓷柱局部破裂,第二发着弹部位只有一根陶瓷柱局部破裂。

图8为靶板Ⅱ着弹后的正面和背面照片,三发子弹射击,靶板表层陶瓷板穿透,直径约20mm,背面形成背凸,虽未穿透,但PE层背凸明显、翘曲变形严重。

2.3靶板损伤情况分析

图9~图11为靶板Ⅰ损伤情况照片,第一发子弹着靶后,子弹落在两个陶瓷柱体之间,表面碳纤维层出现以弹孔为中心的十字形破裂,两根陶瓷柱局部碎裂,中间的纤维支撑层也出现局部破裂,PE层有两条局部压痕,背板形成背凸高约6.2mm,未穿透。第二发子弹击中1根陶瓷柱,表面碳纤维层出现以弹孔为中心较大范围的破裂,陶瓷柱破裂,纤维支撑层也出现局部较大范围破裂,PE层只有1條局部压痕,但压痕较深,形成背凸高约10.5mm,未穿透。第三发子弹着靶效果同第一发,未穿透。

图12为靶板Ⅱ陶瓷面板的损伤情况照片,由于三发弹的侵彻现象没有明显差异,仅选取其中的第二发进行分析。靶板着弹后,形成径向、环向及Hertzian锥形裂纹,由于背板PE材料吸收了残弹及陶瓷碎片的冲击能量,并没有形成倒锥形断裂面。

条件相同的实弹试验,两种靶板的PE层损伤情况差异明显。如图13所示,靶板Ⅰ未出现明显脱层现象,通过拆解靶板观察PE层损伤情况:PE层内侧表面未有明显穿深损伤,只是出现类似陶瓷柱体形状的条形压痕,其中第二发弹位置由于击中单根陶瓷柱,压痕面积稍大些。靶板Ⅰ的PE层背凸最大为10.5 mm,且三发弹侵彻后PE板结构仍较为完整,抗多发弹侵彻能力强。

图14是靶板Ⅱ拆解后PE层损伤情况照片,可以看出,整板出现明显的分层和翘曲变形,PE层内侧表面出现5mm左右的穿深破坏。PE层背凸最大为28mm,表面尺寸400mm×400mm的靶板抗三发弹侵彻已是极限。

2.4靶板损伤机理探讨

在弹、靶碰撞过程中,弹与靶之间力的交换、能量的交换和传递主要以应力波的形式进行。弹、靶碰撞界面即为波源位置,应力波同时向弹、靶的四周传播,对弹、靶造成破坏。应力波传播时,遇到界面就发生反射和透射。靶板Ⅱ的防弹机理在文献中有详细的描述,陶瓷板的破坏经历了五个阶段,PE层的破坏形态有三种模式,应力波的往复运动是靶板破坏的主要因素。

从两个靶板的结构形态来看,只是陶瓷层的结构不同,但两者的抗弹性能差异明显,说明采用陶瓷柱的复合板结构方式更有利于抵御穿甲弹的侵彻。靶板I受到子弹撞击时,首先是子弹与陶瓷柱体的撞击,由于各个陶瓷柱之间的非刚性固定,产生微动效应,子弹受到不对称力作用,产生了偏航,减弱了子弹垂直冲击靶板的动量。陶瓷柱体破裂后,一部分弹片和破碎的陶瓷由于受到横向力的作用飞溅出靶板,消耗了部分冲击能量,其余部分残弹与破碎的陶瓷继续冲击碳纤维支撑层,并与纤维层共同作用于PE板,碳纤维层出现与纹理方向一致的破裂现象,但残弹并没有透过碳纤维层。

靶板I子弹击中单个陶瓷柱体时,由于穿甲弹的侵彻能量较大,陶瓷柱的破损较为严重,表层出现较大面积的破裂,碳纤维支撑层局部破裂,PE层压痕较深,背凸明显;子弹落在两个陶瓷柱体之间时,由于两条陶瓷柱共同抵御穿甲弹的侵彻,虽然两条陶瓷柱体均局部破裂,但表层只出现以弹孔为中心的十字形破裂,碳纤维支撑层局部破裂而为穿透,PE层压痕浅,背凸不明显。

三发弹袭击后,靶板I未出现脱层现象,通过拆解靶板的各层发现,虽然子弹是垂直侵彻,但入侵点与背凸中心的连线和靶板面不垂直,说明子弹侵彻路径发生了改变。

3结语

通过两种靶板的对比试验,结果表明:由陶瓷柱、碳纤维层和PE材料构成的新型复合装甲板,面密度仅为48.5 kg/m,由于其特殊的结构特点,能防住垂直入射的7.62 mm×54API穿甲燃烧弹侵彻,且仅有最多两根陶瓷柱局部破碎,其它部分仍保持完好,能抗多发弹连续射击。

该试验验证了子弹侵彻新型复合装甲板的两种工况,工况一为子弹击中单个陶瓷柱体,工况二为子弹落在两个陶瓷柱体之间,其余侵彻点时子弹会产生偏航,最终会落在两个陶瓷柱之间,抗子弹侵彻能力更好。

新型复合装甲板受到子弹撞击时,首先是子弹与陶瓷柱体的撞击,由于各个陶瓷柱之间的非刚性固定,产生微动效应,子弹受到不对称力作用,产生了偏航,减弱了子弹垂直冲击靶板的动量。陶瓷柱体破裂后,一部分弹片和破碎的陶瓷由于受到横向力的作用飞溅出靶板,消耗了部分冲击能量,其余部分残弹与破碎的陶瓷继续冲击碳纤维支撑层,并与纤维层共同作用于PE板,碳纤维层出现与纹理方向一致的破裂现象,但残弹并没有透过碳纤维层。