谈轨道交通土建施工混凝土裂缝控制方法

2021-12-24孙明明

孙明明

中国电建市政建设集团有限公司 天津 300384

引言

轨道交通地下工程结构一旦出现问题,在运行过程中开展相应的维修工作是非常困难的,会严重影响整条线路和网络运行的有序性,因此在工程竣工验收后,能否在各种环境因素的影响下,满足设计使用年限的需求是十分关键的,这成为当前轨道交通地下工程研究的重点内容。目前,轨道交通网络的发展非常发达,但存在的地下工程混凝土结构耐久性问题也更加突出,因此各个区域针对正在建设以及拟建轨道交通工程,提出了更高的建设和设计要求,期望其使用年限达到百年。

1 轨道交通土建施工混凝土裂缝产生原因

1.1 人为因素

人作为轨道交通土建施工中最主要的环节,管理人员和生产施工人员的质量意识和管理能力能够直接决定着结构工程的质量,所以必须要加强质量管理体系化、作业管理人员持证上岗的有效管理。在混凝土施工时,由于作业人员及管理者素质与知识水平参差不齐,所以常会存在一些失误而引发混凝土结构裂缝。例如,由于混凝土一次入模的料过多、过厚,作业人员缺乏责任心等原因未按培训交底要求分层施工引发裂缝;模板接缝不严,板缝处漏浆;混凝土振捣不实,过振、漏振、振捣时间不够,气泡未排出等;混凝土入模时自由倾倒高度过大,产生离析现象造成混凝土出现空洞蜂窝麻面等问题;现浇混凝土后不要过早上人、堆料、增加施工荷载,因混凝土浇注后需要有一个硬化周期,强度在没有达到设计要求时,而因人为因素造成破坏性裂缝。

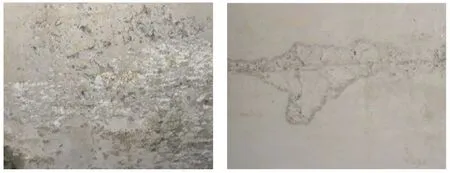

图1 蜂窝麻面图

1.2 混凝土材料本身质量原因

由于原材料的质量也是直接影响混凝土裂缝产生因素之一,进场材料必须严格把关,在混凝土材料选用不当时也会产生裂缝,如使用收缩性高的快硬水泥、低热水泥及低标号水泥或水灰比高等均易产生裂缝。混凝土在浇筑到硬化期间,水泥将会放出大量水化热,水化热越大,产生裂缝的可能性就越大,因此需要尽量采取措施降低水化热[1]。

1.3 干湿交替

结构内部如果存在干湿交替问题,会加快碳化作用和有害离子在混凝土中的扩散速度。而且轨道交通地下工程的环境便是干湿交替,具体为环境—客流—环控。因为湿度梯度的存在和环控产生的作用,即便混凝土表面没有任何湿迹,也会有地下水渗漏问题,这是因为蒸发超过了渗透的速度。在地下车站运营过程中,经过检测其湿度大概为20%~80%,如果客流量较少,会因为环控系统产生的作用,其相对湿度不会大于40%。但在地铁运营前,因为环控系统处于闭合状态,所以会增大湿度,一般都大于60%。

2 轨道交通土建工程混凝土裂缝的控制措施

2.1 人为因素混凝土裂缝的防治

在项目工程施工前,制定完善的工程质量管理制度,建立有效的、系统的质量保证体系,在分部、分项施工工序技术上严格把关。所有参加培训人员必须通过考核才能上岗作业,加强管理人员的管理能力培训、技术人员的专业知识培训,操作人员的施工技能培训。推行“横向到边、纵向到底、全面覆盖”质量网格化管理,形成“一网多格、一格多员、全员参与、层层穿透、逐级负责、责任到人”的网格化管理模式。对关键部位、关键工序及隐蔽工程实施举牌验收,加强施工记录和验收资料管理,实现质量责任可追溯,凡属隐蔽工程的,在工程隐蔽之前必须经过验收签认;真正做到“凡事有人负责、凡事有章可循、凡事有据可依、凡事有据可查”。在振捣过程中要确保混凝土振捣时间得到有效控制,避免混凝土振捣时间过长或者过少,易导致混凝土密实度受到影响而造成施工裂缝的产生。

2.2 加强混凝土原材料的质量控制

混凝土原材料质量是主要决定工程质量的因素之一,因此对用于结构工程的主要材料、半成品、成品、建筑构配件等进行试验和检验,规范操作方法,把好工程质量源头关。加强进场检测,不合格的材料杜绝进场;对存放砂子、石子的料场地面进行硬化,做到排水畅通,禁止场地积水现象;搭设牢固可靠的防护厂棚,以达到对沙子、石子的防雨、防尘、防晒、保温等作用。混凝土主要控制原材及配合比试验,确保混凝土进场指标试验合格,不合格混凝土禁止入仓,尽可能降低水泥用量,增大粗骨料的含量,严格控制骨料的含泥量,砂率不宜过大,骨料应具有良好的级配,适当使用缓凝减水剂。在混凝土浇筑过程中,模板采用定型钢模板,涂刷脱模剂,采用同标号混凝土垫块控制保护层厚度,加强振捣工艺控制,混凝土在达到设计强度后再脱模,正常气温下采用洒水养护。混凝土出场运输时和易性、温度、坍落度应及时抽检,确保出场时混凝土坍落度符合配合比设计要求[2]。

图2 钢筋原材检测图

图3 混凝土塌落度检测图

2.3 混凝土浇捣要求

混凝土浇筑前,加强变形缝、施工缝、后浇带、穿墙套管等部位的细部构造防水处理,严格按图纸施工,并做好对施工半成品如施工缝预埋钢板止水带外露部位、防水卷材甩头部位、出入口及预留通道预埋钢筋套筒及防水卷材等的保护,确保防水质量;同时,做好混凝土仓面设计,每仓混凝土浇筑前进行仓面设计,根据浇筑部位、浇筑方量考虑运输距离及现场场地情况,及时与混凝土搅拌站进行沟通确定混凝土泵车型号、数量及运输车辆数量,保证供应连续,考虑一台备用泵车,避免因现场泵车故障导致混凝土浇筑停顿产生冷缝,确保人、材、机配备到位,满足施工需要;混凝土浇筑时,板梁混凝土浇筑采用条带法,由一端均匀向另一端推进,混凝土接头部位及时进行覆盖。加强混凝土振捣,配备足够的振捣棒及备用振捣棒,将振捣工人划责任区域进行过程管控,避免混凝土外观出现蜂窝、麻面的现象,影响外观质量。采用天泵进行混凝土铺料,严禁采用振捣棒振赶料;天泵无法覆盖区域采用溜槽进行辅助浇筑。

在工程结构施工中,有些部位非常容易出现渗漏,如接驳器设置区域,因此要加强相应的振捣施工,需选择适宜的振捣设备,最佳的振捣时间,振捣过程中要按照“快插慢抽、上下抽拔”的方法,防止过振问题,改善混凝土的密实度。同时,混凝土出库及入模温度测量由专业试验人员测量见证,混凝土结构内部温度由无线测温仪实测,确保满足混凝土浇筑体里表温差(不含混凝土收缩当量温度)不宜大于20℃,拆除保温覆盖时混凝土浇筑体表面与大气温差不应大于20℃。

图4 基面凿毛和清理图

图5 混凝土浇筑施工图

2.4 混凝土养护工作

混凝土浇注完成后,为防止混凝土表面干裂,浇筑收浆完毕混凝土初凝后尽快予以养护,覆盖薄膜或草袋以减少混凝土升温阶段内外温差,覆盖时不得损坏混凝土表面。混凝土浇筑后12小时内覆盖浇水养护,混凝土强度达到设计要求后方可在已浇筑的结构上走动。混凝土浇筑后,严格按设计规定进行支架、支撑的拆除,拆除底模时混凝土抗压强度应达到规范要求的强度,侧模拆除时的混凝土强度应保证其表面及棱角不受损伤,避免过早受力产生裂缝。所有暴露于大气中的新浇混凝土工程在模板拆除后,采用自来水喷淋系统及时进行养护,在养护期内混凝土构件要保持湿润。砼浇水养护的时间:对采用硅酸盐水泥、普通硅酸盐水泥或矿渣硅酸盐水泥拌制的砼,不得少于7d;对掺用缓凝型外加剂或有抗渗要求的砼,不得少于14d;大体积混凝土且掺用缓凝型外加剂或有抗渗要求的砼,不得少于21d[3]。

3 结束语

本文通过施工实践及课题研究,跟踪统计对比,通过上述施工技术方法的综合应用,有效减少了轨道交通结构施工引起的混凝土裂缝问题,节约了主体结构裂缝二次处理的施工成本,取得了良好的经济效益,为其他城市轨道交通工程建设提供技术帮助。