高速公路隧道施工中的超前支护技术

2021-12-24朱熙

朱熙

(中交四航局第一工程有限公司,广州510000)

1 工程概况

中山至阳春高速公路开平至阳春段TJ06施工段,路线呈东西走向。工程施工起于阳春市春湾镇,止于阳春市合水镇,起讫里程K47+629~K58+440,全长10.811 km。路基2.618 km,3座共长4.448 km隧道,7座共长3.745 km桥梁,涵洞7座,通道6道,春湾连接线7.38 km。

2 高速公路隧道的超前支护技术分析

本项目隧道采取的是超前长管棚+超前小导管+超前锚杆相综合的超前支护模式。超前长管棚仅用于V级围岩洞口段,本文重点对超前小导管、超前锚杆两部分的施工技术展开分析。

2.1 超前小导管施工

2.1.1 施工方法

在现场利用风洞凿岩机钻孔;由施工人员根据要求将超前小导管安装到位,外插角按12°控制,利用焊接的方法将其与钢架稳定结合;注浆泵高效注浆,施工材料为水泥单液浆,经现场试验后确定浆液在最佳性能状态下的注浆参数,作为施工的依据。

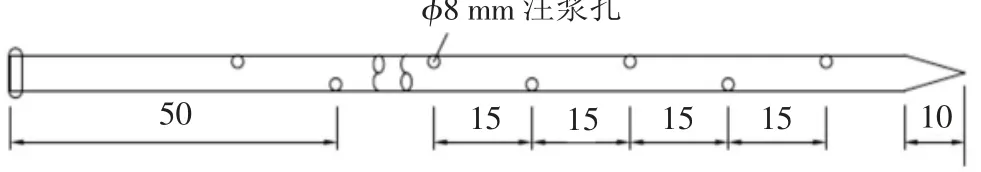

提前在指定加工厂制作小导管,前端加工成尖锥桩,管壁上按15 cm的距离交错钻眼(除管口500 mm以内的部分),直径8 cm。

钻孔后,向孔内插入提前制作成型的小导管,尾部与钢架稳定焊接于一体,形成预支护体系。注浆前组织水压试验,通过此途径判断地层在吸浆以及扩散两方面的实际情况,由此确定合适的施工参数,如浆液的浓度、注浆压力等。注浆期间,严格依据试验所得的参数操作,详细记录各项数据,加强质量分析,从源头上规避质量问题。

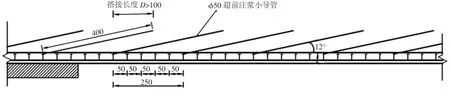

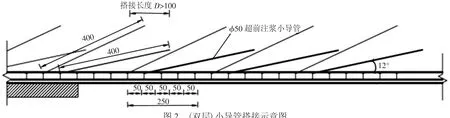

注浆前先喷射5~10 cm厚的混凝土,其作用在于有效封闭掌子面;正式注浆阶段,注浆压力遵循逐步上升的原则,待实测值达到设计终压后,持续注浆10 min,保证实际注入量不少于设计值。通常,注浆结束时进浆量以20~30 L/min以内较为合适。(单层)小导管搭接见图1,(双层)小导管搭接见图2。

图1 (单层)小导管搭接

图2 (双层)小导管搭接示意图

2.1.2 检验标准

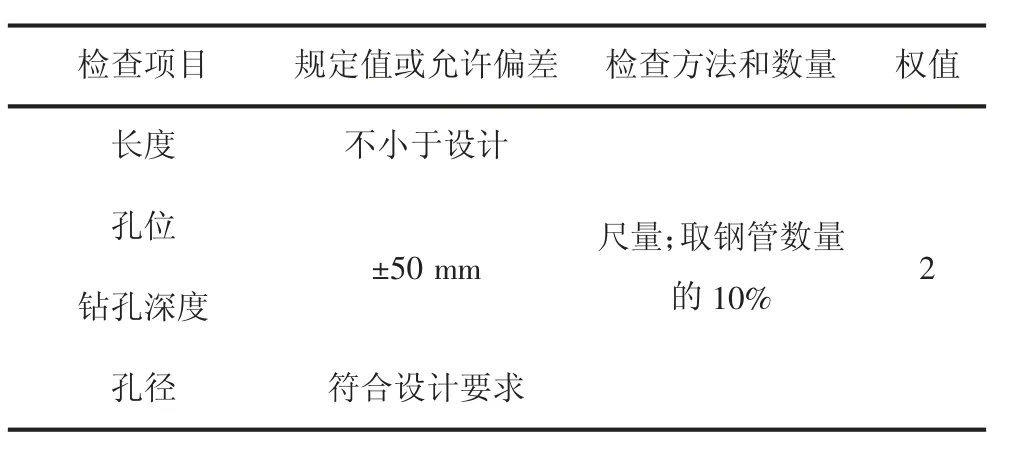

超前钢管实测项目检验标准见表1。

表1 超前钢管实测项目检验标准

2.2 超前锚杆施工

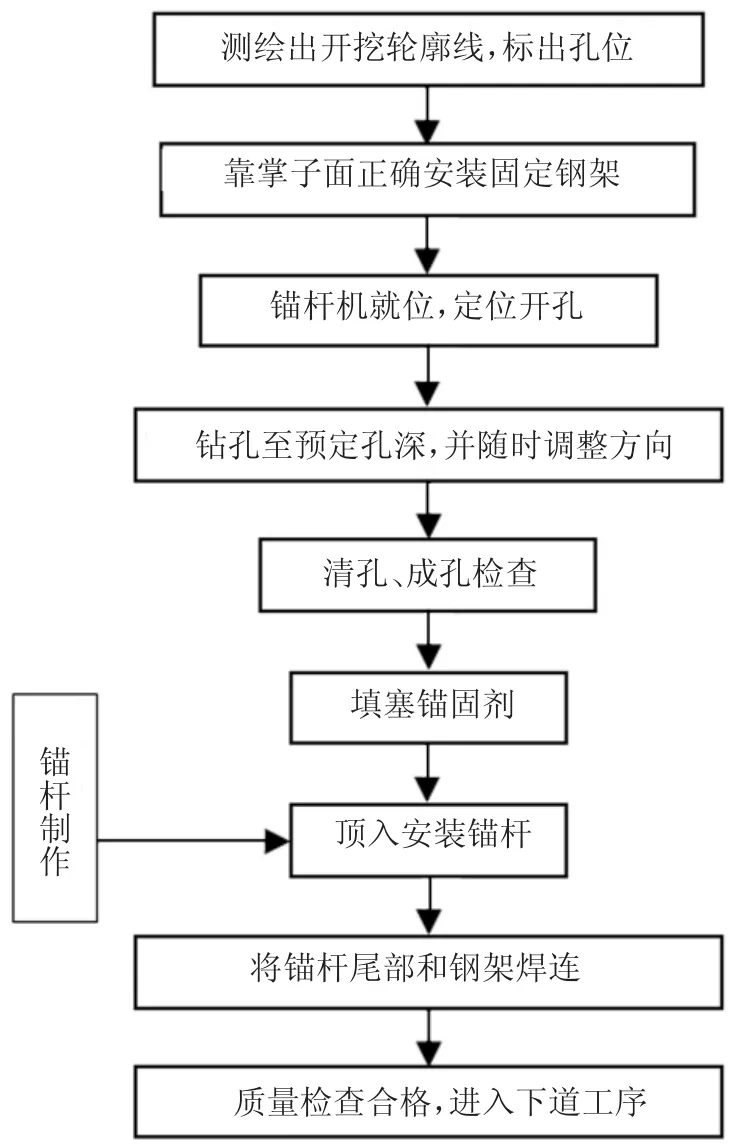

锚杆施工工艺流程见图3。

图3 锚杆施工工艺流程图

2.2.1 测量放样

以设计图纸为准,精准测量开挖面、中线和标高,并确定轮廓线和锚杆孔位,作为后续作业的参照基准,为尽可能减小施工误差,要求孔位偏差不超过±50 mm。

2.2.2 钻孔

利用风枪钻孔,满足设计深度要求后,清理孔内粉尘等杂物。管棚钻孔时,先组织奇数孔的施工,经注浆作业后再施工偶数孔,期间严格控制钻杆的作业方向,保证钻孔具有足够的精度。钻进期间加强对偏斜度的检查,存在偏差时及时纠正。钻杆与钻头有序穿过导向管,对准孔位中心,启动钻机,利用三翼钻头钻孔。在斜孔的控制工作中,宜发挥出导向管的导向作用。成孔后,及时清理孔内的杂物,以便后续可顺利下管[1]。

2.2.3 超前锚杆安装

超前锚杆安装主要分2个方面:

1)填塞锚固药卷。取质量达标的早强锚固剂药卷,将其置于水中,经一段时间的浸泡处理后取出(要求达到软而不散的状态),再由人工持炮棍填塞药卷,使其处于孔深的1/3~1/2处。灌浆管底部距孔底50~100 mm处,组织注浆作业,使浆液可以被高效送至孔底,通过浆液的作用,将孔内多余的水挤出,随着水泥砂浆的逐步注入,期间适当缓慢拔出注浆管。注浆全过程中,要求注浆压力≤0.4 MPa,但不可过低,否则易出现浆液难以被有效注入的情况。

2)安装锚杆。由人工操作,利用铁锤将锚杆打入,待锚杆触底并且孔口处有浆液流出现象时即可停止。

2.2.4 其他

除上述步骤外,锚杆施工还包括以下内容:

1)连接锚杆的尾部和系统锚杆的环向钢筋,采取焊接的方法,将二者构成完整的整体,发挥出支护的作用。

2)超前锚杆搭接长度在1 m以上,沿开挖轮廓线周边均匀布置,尾端利用焊接的方法与钢架稳定连接。

3)超前锚杆宜和钢架支撑配合使用,外插角为12°,锚杆沿开挖轮廓线周边均匀布置,尾端与钢架焊接牢固,锚杆入孔长度符合要求。

4)先将钢架安装到位,再穿过钢架腹部钻孔、安装锚杆。

2.3 超前小导管的加工安装要求

其相关要求主要包括:

1)材料。以φ108 mm×6 mm的热轧无缝钢管为主要材料,奇数孔为有孔钢管,偶数孔为无孔钢管。钢筋笼由固定环和钢筋构成,超前小导管加工样式见图4。

图4 超前小导管加工样式

2)管棚钢管的加工。根据钢管接头的错位要求,加工6 m编号为奇数孔位的第一节钢管以及3 m编号为偶数孔位的第一节钢管。为提高施工的便捷性,用有孔花管的奇数孔安装管棚钢管,孔眼直径8 mm,间距按7.5 cm控制,遵循梅花形布置原则。前端钢管呈15 cm长的锥形,尾端焊φ10 mm的加强箍。合理组织钢筋笼的加工作业,成型后用于安装。实际安装期间,向管棚内插入固定环,利用钻机顶进,丝扣连接钢管,相邻两孔的钢管接头相互错开。需注意的是,顶进期间严格控制钻杆的前进倾角,要求其与导管倾角保持一致,成孔后随即将导管插入孔内,待完成某孔的钻进和导管安装作业后,在确保无误的前提下方可移动设备,进入下一孔施工环节,按照此方式重复操作[2]。

3 超前支护技术的优缺点分析

3.1 超前支护技术的优点

通过超前支护技术的应用,能够给高速公路隧道工程的施工创设良好的条件,从根本上解决支撑难、支撑稳定性不足的问题,有利于隧道建设工作的高效开展。超前支护技术的主要应用优势有2点:

1)超前支护结构完整、可靠,可以有效发挥出支护的作用,使隧道主体结构以及现场围岩均具有稳定性,很大程度上消除施工的阻碍因素。

2)施工后,超前支护仍能持续发挥出支撑的作用,可以保证岩体结构的稳定性,避免在后续出现质量问题。

在施工中,需要从实际建设条件出发,合理应用超前支护技术,选择合适的材料,构建完整、稳定的超前支护结构体系,充分满足高速公路隧道工程的建设需求[3]。

3.2 超前支护技术的缺点

尽管超前支护技术具有较良好的支撑效果,且在绝大部分隧道工程中均取得广泛的应用,但仍需意识到该项施工技术在实际应用中有局限之处。工程实践表明,超前支护技术的局限性主要体现在以下2方面:

1)在超前支护技术体系中,管棚支护、超前小导管注浆支护等均是重要的技术形式,但无论何种形式,各自在应用中均有瑕疵。以管棚支护技术为例,则存在支护结构较为复杂的情况,若未合理协调好材料间的结构关系,则容易出现支护效果不足甚至失效的情况;又以超前小导管注浆支护技术为例,施工期间必须加强对注浆质量的控制,如浆液原材料的质量、浆液的配合比、注浆方法等均是重点控制内容,某方面控制不当时,均容易对整体支护效果带来影响。

2)超前支护技术应用中通常使用到导管、锚杆等构件,但此类构件有部分处于滑动面内,而滑动面的稳定性不足,易出现支护效果欠佳的情况。

针对超前支护技术的种种局限性,在工程中有关技术人员应予以高度的重视,遵循因地制宜的原则,选择合适的超前支护形式,合理优化技术,最大限度发挥出超前支护在隧道施工中的支护优势,为隧道施工创设优质的环境。

4 结语

高速公路隧道施工期间易受到地质、水文等多方面因素的干扰,存在施工环境复杂、难度大、质量要求高等局限性,不利于隧道建设工作的顺利开展,易由于围岩失稳而诱发质量问题。而在合理应用超前支护技术后,可以构建完整且稳定的支护结构,维持隧道主体结构以及围岩的稳定性,从而在安全的环境下高效组织隧道的建设工作。