首钢京唐二期多模式全连续铸轧生产线供配电系统电网研究

2021-12-24吕冬梅刘作坤刘海云潘彪周军吕燕生

吕冬梅,刘作坤,刘海云,潘彪,周军,吕燕生

(1.北京首钢国际工程技术有限公司,北京100043;2.北京市冶金三维仿真设计工程技术研究中心,北京100043;3.首钢京唐钢铁联合有限责任公司,河北 唐山063200)

1 引言

首钢京唐钢铁厂二期工程,是在京津冀协同发展国家战略的历史背景下,作为率先落实京津冀协同发展战略而实施的重大项目;是按照国家化解产能过剩矛盾和《河北省钢铁产业结构调整方案》的要求,践行“创新、协调、绿色、开放、共享”五大发展理念,促进我国钢铁工业供给侧结构性改革的重大举措。其中多模式全连续铸轧生产线,简称MCCR生产线(The Multi-mode Continuous Casting&Rolling plant),年产带卷2.10×106t,主要工艺设备和自动化控制从意大利Daniel公司和日本TMEIC公司引进,部分设备国内分交、Daniel公司技术总负责;供配电系统、介质系统、钢卷后部运输系统由北京首钢国际工程技术有限公司技术总负责,该工程建设工期为35个月,2019年4月建成投产。

MCCR生产线采用了连铸+隧道式加热炉+粗轧机+感应式加热炉+精轧机+层流冷却+飞剪+卷取机的紧凑式配置形式,也是世界首次采用的无头轧制的配置形式。

MCCR生产线主传动设备有3架粗轧机组(H0、H1、H2)、5架精轧机组(F1~F5);大电机设备有连铸机摆剪、2台地下液压卷取机,此外还有9台感应加热器。

MCCR生产线总装机容量为193MW,其中精轧机电机容量10MW为最大容量电机。粗轧机组、精轧机组传动设备、大电机传动设备、全部采用AFE结构(有源前端)的交直交变频调速装置,其余大电机、辅传动设备、辊道电机采用可控硅整流带回馈制动的公共直流母线方式1∶N的变频调速装置,少数传动设备采用1∶1交直交变频调速装置。由于MCCR生产线用电容量大、负荷较为复杂,对整个生产线的供电系统的供电质量、供电可靠性、供电能力提出了苛刻的要求,本文将从负荷计算、短路电流计算、谐波电流计算、冲击负荷计算、电压波动5个方面对MCCR生产线的供电系统进行分析研究。

2 负荷计算

MCCR生产线是在采用了ESP、CSP、常规轧制等多项新技术、新设备的基础上开发的新模式热轧带钢生产线。生产线有3种生产模式:无头轧制模式、倍尺轧制模式、单坯轧制模式。

根据MCCR生产线轧制负荷的不同,在与Daniel公司及轧钢工艺提供的数十个轧制表中选定几个具有典型用电负荷特点、且具有较大轧制功率的轧制表进行电气负荷计算,计算结果详见表1。

表1 典型轧制表电气负荷计算

其中综合考虑平均计算负荷和功率因数,取最大轧制平均负荷计算视在功率Sjs为:

选3台110 kV额定容量、Se=100 MV·A的车间变压器,按两用一备运行方式考虑,计算最大平均轧制负荷情况下变压器的负荷率:

选3台100 MV·A变压器完全满足在各种工况、各种运行方式下的安全供电要求,同时可满足二期工序增加负荷的需求。

3 短路电流计算

为满足设备选型和继电保护的整定需求,分别对MCCR生产线110 kV总降35 kV母线、轧机区10 kV配电室10 kV母线、轧机区低压配电室380 V母线3处的短路电流值进行了计算。

3.1 35kV母线短路电流的计算

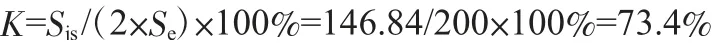

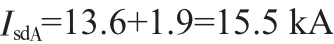

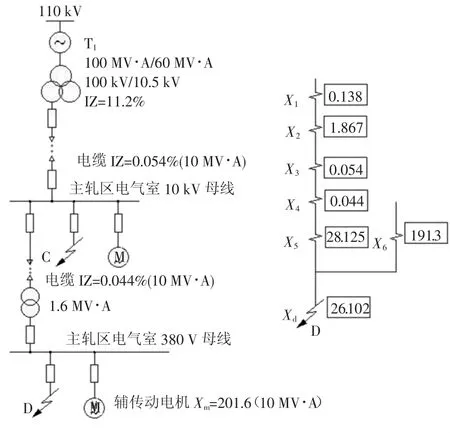

简化的35 kV供电系统,如图1所示。

图1 简化的35 kV供电系统图

3.1.1计算的前提条件

根据供电部门提供110 kV侧短路容量:

最大运行方式:S″dmax=7 270 MV·A

最小运行方式:S″dmin=1 152 MV·A

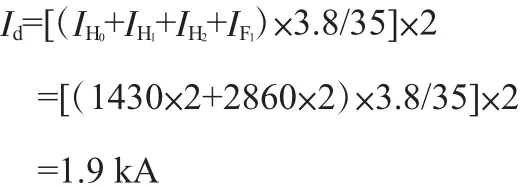

根据全厂供电系统图35 kV一段母线所带的负荷主要是H0、H1、H2(粗轧机组)、F1(精轧机组),因为它们采用交直交AFE结构的TMdrive-P70e2变频器供电,将向短路点释放短路电流,其值计算如下(以下计算为考虑电缆的阻抗):

式中,IH0、IH1、IH2、IF1分别为H0、H1、H2(粗轧机组)、F1(精轧机组)传动装置电流。

同样,二段母线所带的主要负荷主要是F2~F5(精轧机组),向短路点释放短路电流计算如下:

式中,IF2、IF3、IF4、IF5分别为F2~F5(精轧机组)传动装置电流,根据Tmeic公司TMdrive-P70e2产品样本,取2 860 kA。

3.1.2 短路阻抗的计算

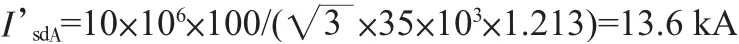

以10 MV·A为基准值计算短路阻抗IZ结果及阻抗等值电路图(见图2)如下:

图2 阻抗等值电路图

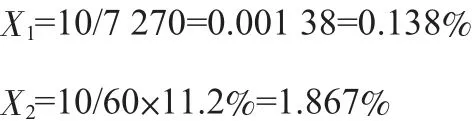

110 kV电源侧:10/7 270=0.001 38=0.138%;

80 MV·A变压器:(10/80)×8.6%=1.075%;

A点的短路阻抗合计:0.138%+1.075%=1.213%;

3.1.3 35 kV I段、II段母线短路电流计算

1)35 kV I段母线A点短路电流

考虑I段母线上电机的反馈电流,A点的短路电流的最终计算结果:

2)35 kV II段母线B点短路电流

由110 kV供电电源系统提供的短路电流值与I段母线A点相同,即13.6 kA,考虑II段母线上电机的反馈电流,B点的短路电流的最终计算结果:

3.2 10 kV侧短路电流的计算

简化的供电系统图及阻抗等值电路图,见图3。

图3 简化的10 kV供电系统图及阻抗等值电路图短路阻抗的计算:

以10 MV·A为基准容量进行短路阻抗的计算。

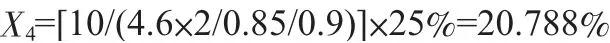

1)电源侧:

2)电缆线路:

X3=0.054%

3)电机反馈:

4)C点短路阻抗Xc:

5)C点短路电流的计算:

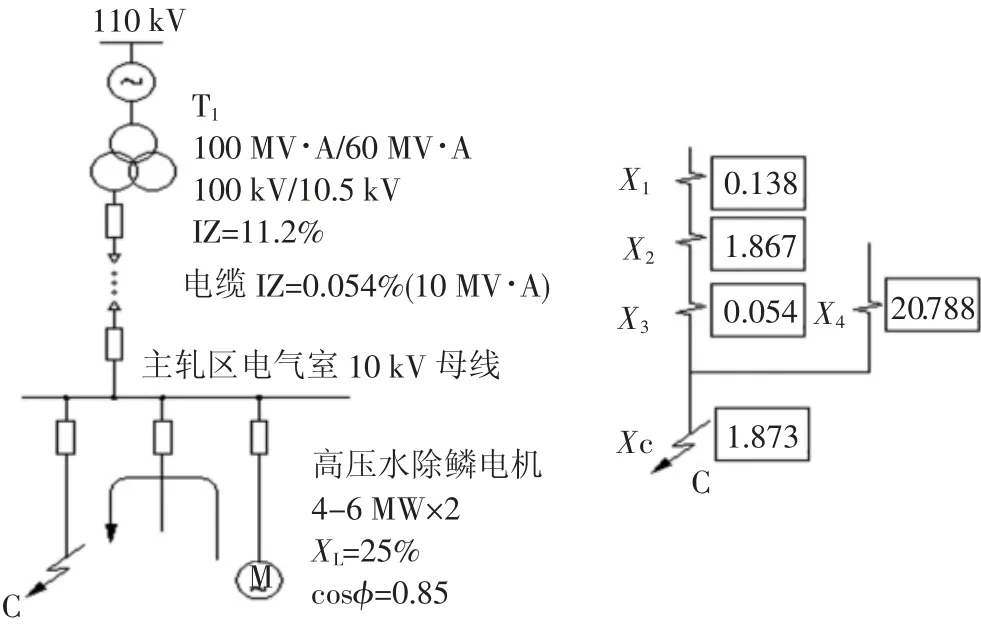

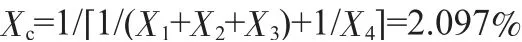

3.3 低压侧(400 V)短路电流的计算

以10 MV·A为基准容量进行短路阻抗的计算。

1)电源侧:

2)电缆线路1:X3=0.054%

3)电缆线路2:X4=0.044%

4)变压器:X5=10/1.6×4.5%=28.125%

5)电机反馈:X6=[10/(1/0.9/0.85)]×25%=191.3%

6)D点短路阻抗Xd:

Xd=1/[1/(X1+X2+X3+X4+X5)+1/X6]=26.102%

即D点短路阻抗总值Xd为26.102%。

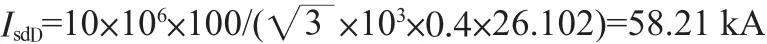

7)D点短路电流的计算:

结论:短路电流计算按系统最大短路容量(3 970 MV·A)考虑,见表2。

表2 计算参数表

4 谐波计算

MCCR生产线主传动、辅传动采用交直交变频调速会产生谐波。高次谐波引起的电压波形畸变率及注入系统的谐波电流若超过国标限值,对电网产生污染,就必须治理。本工程为了降低高次谐波的发生量采取了下列措施:

1)调整了主变压器的绕组阻抗,将10 kV对35 kV和110 kV绕组阻抗加大。因为接在10 kV母线上的部分辅传动变频装置的整流单元采用的可控硅整流,轧钢时控制角不断变化,相对产生的谐波量最大。阻抗加大之后,一方面可以降低注入电力系统谐波电流的幅值,另一方面减少了对35 kV侧主传动系统的干扰。

2)将TMdrive-P70e2共8套变频器,计7台整流变压器的短路阻抗由15%改为18%。

3)所有接在35 kV和10 kV母线上的变压器其接线组别相互错开30°电气角,从电源侧方向看为等效十二相,接在10 kV母线上的。

4)感应加热器电气传动设施自带功率补偿装置,功率因数达到0.95。

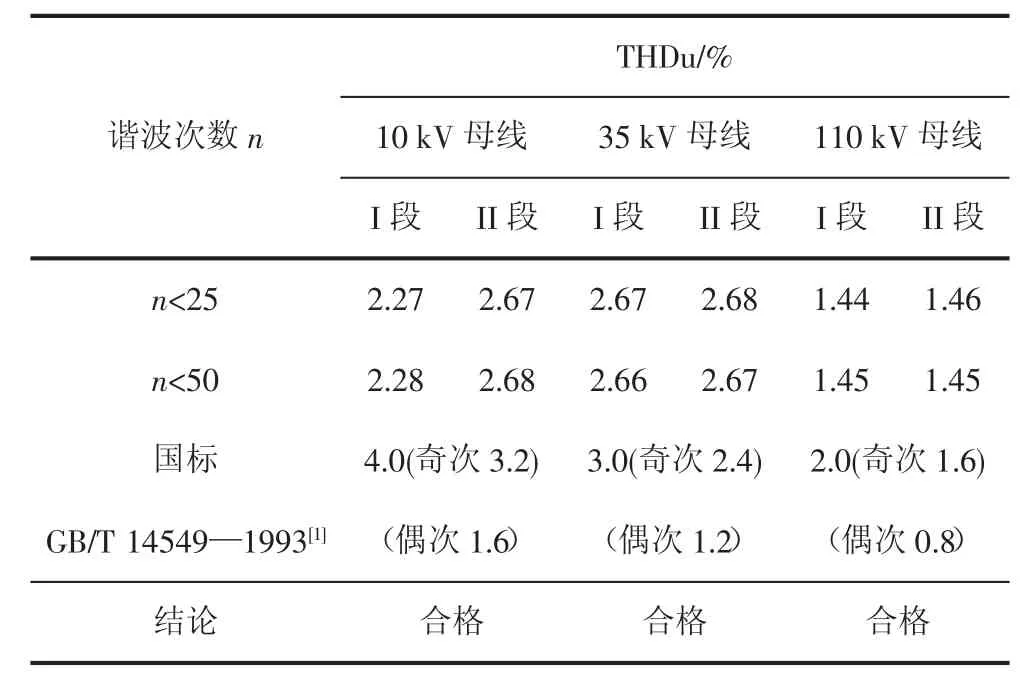

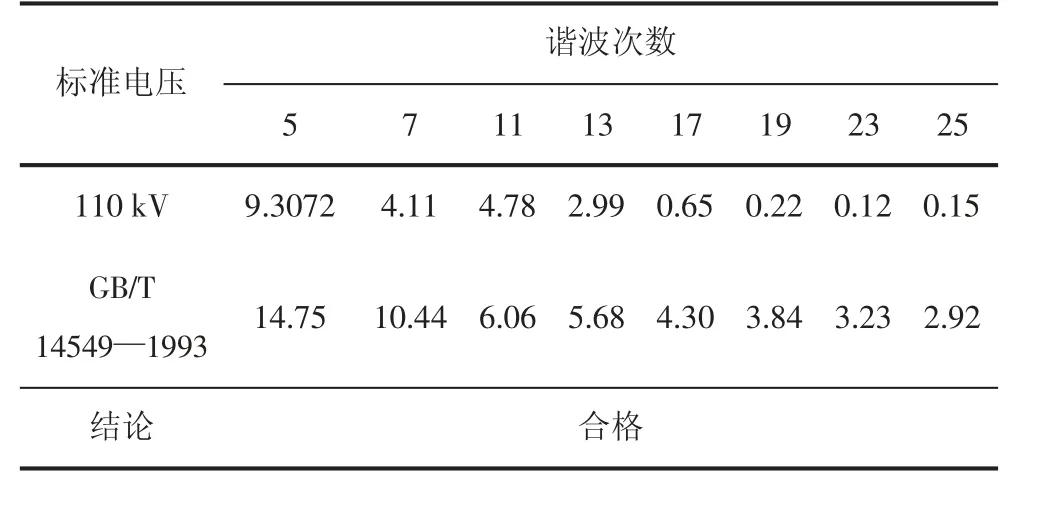

采取上述措施后,在无头轧制模式下电压总谐波畸变率(THDu)和注入系统的谐波电流IH计算结果如表3和表4。

表3 电压总谐波畸变率(THDu)的计算数据

表4 注入系统的谐波电流I H的计算数据A

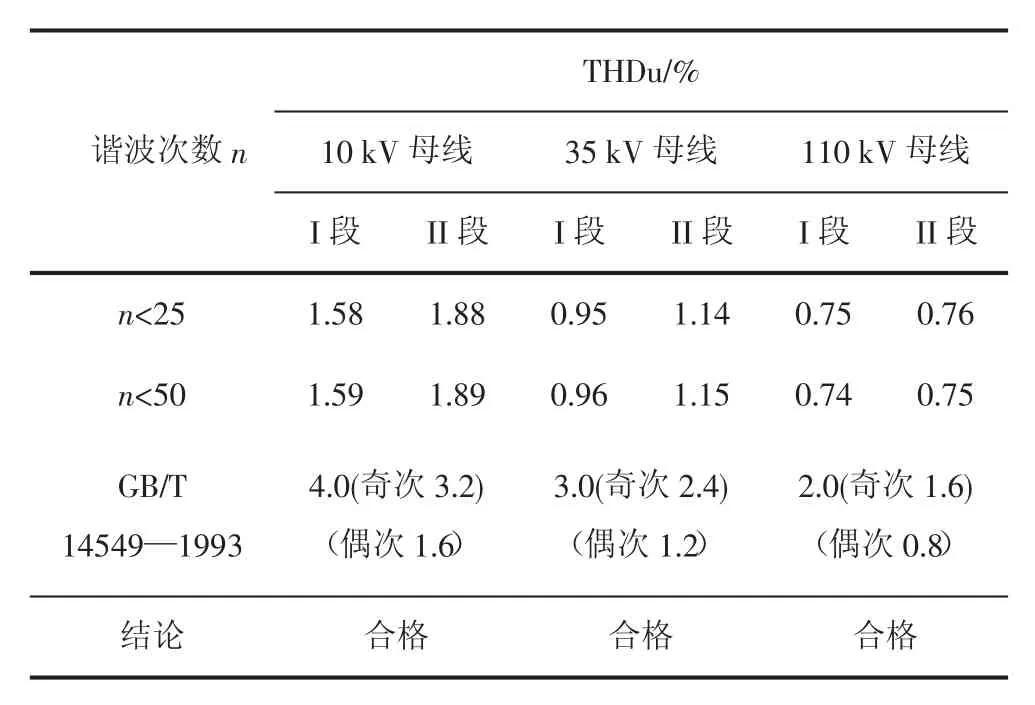

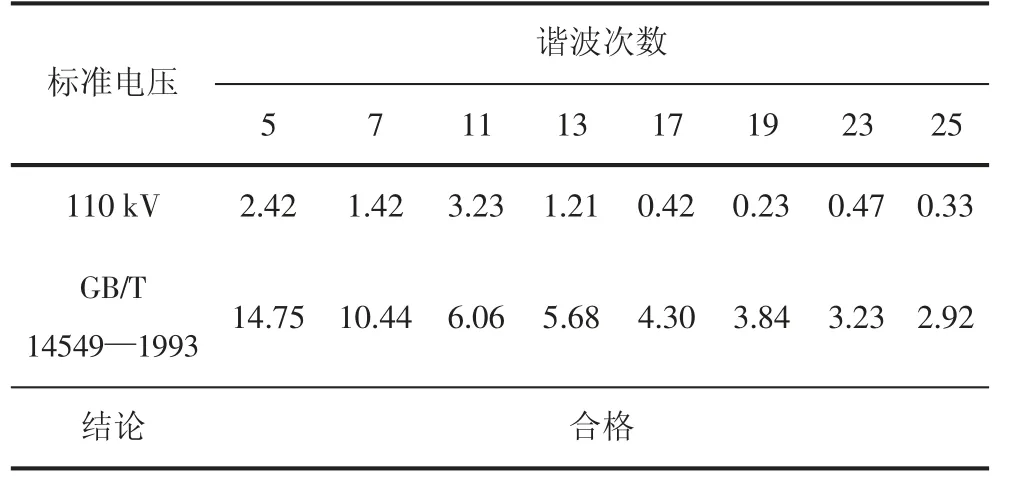

采取上述措施后,在单坯轧制模式下电压总谐波畸变率(THDu)和注入系统的谐波电流IH计算结果如表5和表6。

表5 电压总谐波畸变率(THDu)的计算数据

表6 注入系统的谐波电流I H的计算数据A

5 冲击负荷的计算

冲击负荷计算主要包括2部分:有功冲击负荷及无功冲击负荷的计算。有功冲击负荷视系统容量的大小,主要会引起电网频率的变化,电力用户无补偿方案,只能是由供电网侧解决。无功冲击会引起系统供电母线上电压波动和电压闪变,如果超过国家电网允许限值,用户必须采取补偿措施,供电母线上电压波动值和电压闪变值不能超过国家标准限定值。

5.1 轧制表

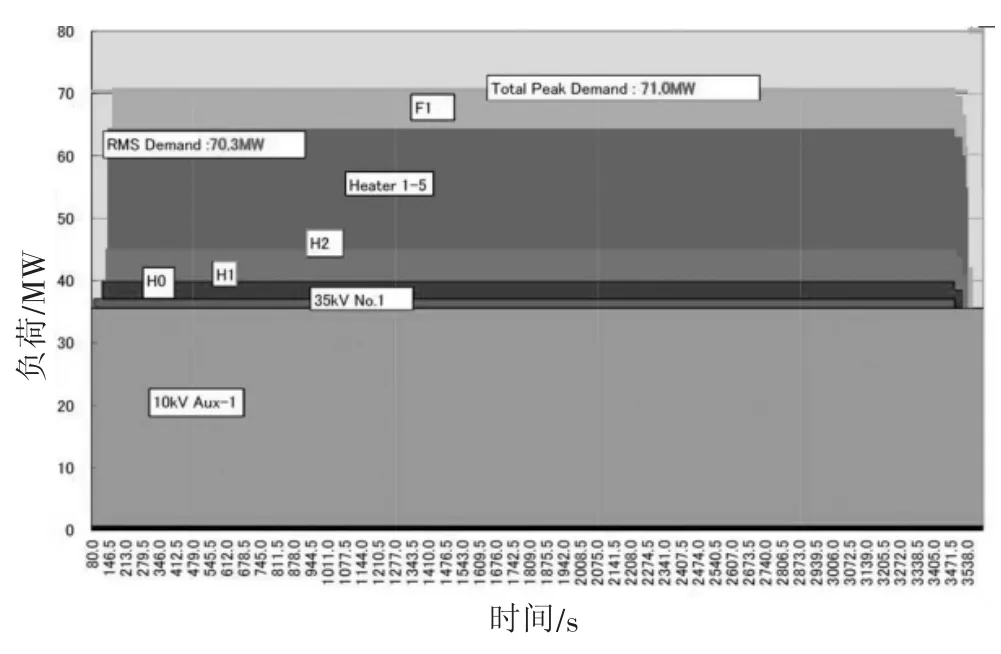

从Daniel给出的若干个轧制表中选择出轧制负荷较大的几个典型的有代表性的轧制表进行计算。在与Tmeic公司的设计联络会上,由Daniel与京唐公司共同选择7个轧制表进行计算,其中单坯轧制4个,无头轧制3个,本文以无头轧制典型负荷DD11为例。

5.2 冲击负荷时序图

110 kV I段母线负荷时序图详见图4,110 kV I段母线负荷时序图详见图5,110 kV母线总负荷时序图详见图6。

图4 简化的400 V供电系统图及阻抗等值电路图

图4 110kVⅠ段母线负荷时序图

图5 110kVⅡ段母线负荷时序图

图6 110kV母线总负荷时序图

5.3 计算结果

下面是对10 kV侧、35 kV侧、110 kV侧有功冲击负荷和无功冲击负荷进行计算的结果:

5.3.1 10 kV

1)I段母线

有功负荷P=35.6 MW;无功负荷Q=16.0 Mvar;功率因数cosφ=0.912。

2)II段母线

有功负荷P=28.2 MW;无功负荷Q=13.9 Mvar;功率因数cosφ=0.897。

5.3.2 35kV:

1)I段母线

有功冲击负荷Ppeak=35.3 MW;无功冲击负荷Qpeak=7.1 Mvar;功率因数cosφ=0.981。

2)II段母线

有功冲击负荷Ppeak=41.6 MW;无功冲击负荷Qpeak=9.2 Mvar;功率因数cosφ=0.976。

5.3.3 110 kV

1)I段母线

有功冲击负荷Ppeak=71.0 MW;无功冲击负荷Qpeak=23.0 Mvar;功率因数cosφ=0.951。

2)II段母线

有功冲击负荷Ppeak=69.8MW;无功冲击负荷Qpeak=23.0Mvar;功率因数cosφ=0.949。

从计算结果可以看出,10 kV各项负荷运行比较平稳,主要负荷是连铸机、隧道炉、轧线介质系统、托盘运输线输送辊道电机,因为没有冲击负荷,所以也就不存在电压波动和电压闪变的问题,不需采取任何补偿措施。

35 kV侧的主要负荷是粗轧机组和精轧机组主传动电机,其变频调速装置由于采用AFE结构(有源前端),电网侧功率因数接近于1,所以也不存在无功冲击引起的电压波动,即便是接在35 kV母线上有少量的可控硅整流的辅传动装置,产生少量的无功负荷,其对供电系统的影响也是微乎其微,整体电压波动很小。

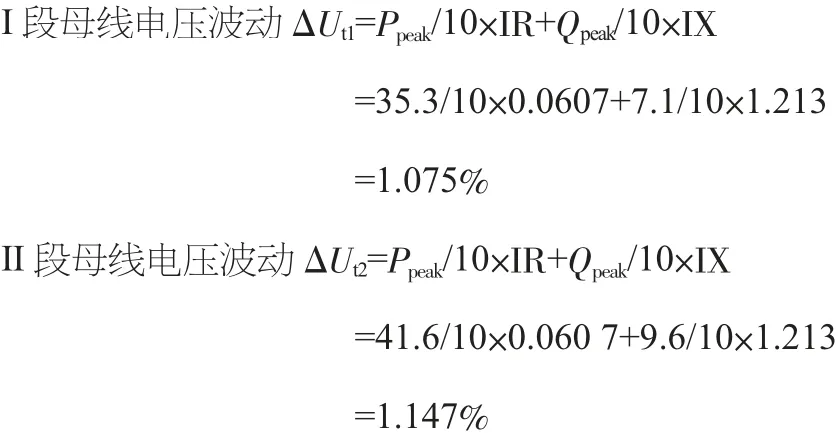

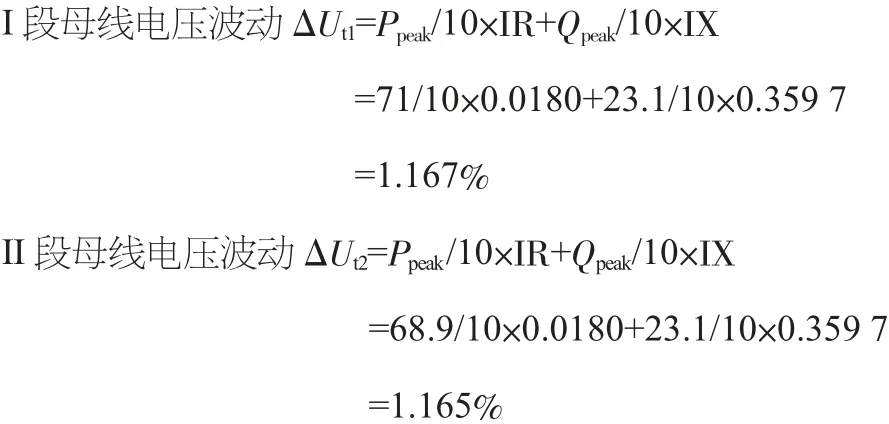

6 电压波动计算

从“冲击负荷计算”结果得知,35 kV的负荷(以DD11轧制表为例)有功负荷冲击和无功负荷冲击对电网影响微乎其微,计算如下。

6.1 35 kV母线

6.2 110 kV母线

式中,Ppeak有功冲击负荷,IR系统短路电阻,Qpeak无功冲击负荷,系统短路电抗。

公式中的IX按IR的20%考虑,IR同IZ的计算值,见“短路电流计算”。

结论:35 kV侧I段母线电压波动值为1.075%,II段母线为1.147%,110 kV侧I段母线电压波动值为1.167%,II段母线为1.165%,远低于国标GB/T 12326—2008《电能质量 电压波动和闪变》[2]的限值。

7 结语

MCCR生产线在供配电设计中,在首钢京唐2 250 mm、1 580 mm等热轧工程的设计经验基础上对设计方案做了进一步优化。在对全厂用电负荷、短路电流、冲击负荷、谐波电流以及电压波动值等电能质量相关技术的研究中,秉承技术先进、可靠、节能的指导思想,通过新技术的应用和设计方案的不断完善,在没有设置无功补偿和谐波吸收装置的情况下,该供配电系统各项技术指标满足国家标准,经过近两年的生产运行检验,供配电系统整体运行安全可靠。期望通过本文内容与大家交流,在电气工程供配电系统设计中为实现技术创新不断努力,力争新的突破。