链斗式连续卸船机回转架结构疲劳改进分析*

2021-12-24周呈玥刘永生滕儒民

周呈玥 王 欣 刘永生 郭 东 滕儒民

1 大连理工大学机械工程学院 2 大连华锐重工起重机有限公司

1 引言

链斗式连续卸船机是将物料从船舱连续卸至码头的专用输送机械,具有作业效率高、能耗低、自重轻、对环境污染小、货损少、可自动化运行等优点。随着矿石、煤炭等物料需求量的急剧增加,连续卸船机使用强度与频次日益增加。

卸船机工作时,由链斗挖取船舱中的物料,提升机带动链斗经由筒体向上运动,翻转链斗将物料卸至回转给料盘,回转给料盘旋转,通过离心力卸料至臂架皮带机,经过输出皮带机将物料输送到地面皮带上,完成卸料。链斗式连续卸船机结构复杂,工作环境恶劣,经常在满载工况下连续不断对数千吨到数万吨的货物进行卸料,受循环往复的交变载荷。连续卸船机金属结构是典型的焊接结构,在交变载荷作用下会出现疲劳损伤,当疲劳损伤累积到一定程度时会发生疲劳断裂。

目前,根据国内外相关标准规定,疲劳强度计算方法主要是应力比法和应力幅法。许多学者对疲劳强度的计算方法进行了研究与改进。殷鹏等以580 t级在役造船龙门起重机主梁结构为研究对象,用应力比法和应力幅法进行疲劳强度分析,对比2种方法计算结果,表明对于焊接结构应力幅法普遍严于应力比法[1];刘鑫鑫等通过对推土机冲击式松土器齿杆结构的疲劳理论研究,证明在齿杆安全度计算时,采用应力幅法设计的齿杆安全度高于采用应力比法设计出来的杆件[2];王海峰等比较了BS5400、BS2573与FEM这3种方法在疲劳强度计算时的要求与区别,并通过对岸桥结构的计算发现对受压构件BS5400最保守,FEM次之,BS2573许用范围最大[3]。

采用应力幅法确定其疲劳强度的代表性标准是ISO 20332-2016《起重机 金属结构能力验证》、AS4100-1998 《钢结构标准》和GB50017-2003《钢结构设计规范》。以连续卸船机回转架为研究对象,使用应力幅法对回转架结构进行不同焊缝形式的疲劳对比分析,及不同结构方案的对比分析,实现对结构形式的改进,提高疲劳寿命。

2 疲劳强度评价方法

2.1 理论基础

无论是应力比法还是应力幅法,其实质均是名义应力法。名义应力法认为对于使用相同材料制成的任何零部件,如果研究对象的应力集中系数KT和载荷谱均相同,就可以认为它们具有相同的疲劳寿命[4]。通过大量试验归纳形成不同焊接接头几何形状下的Δσ-N曲线为应力幅法的理论基础。

连续卸船机在工作时常承受随机载荷,其最大应力值和最小应力值会随工况的变化而变化。计算疲劳强度时,除了S-N曲线外,还必须借助疲劳累积损伤理论,在工程中最常用的是线性累积损伤理论,尤以Miner线性累积损伤理论最具有代表性。Miner线性累积损伤理论认为每个应力循环下的疲劳损伤是独立的,疲劳损伤与载荷加载的顺序无关,总损伤等于每个循环造成的损伤之和,当总损伤累积到一定数值时,构件发生破坏。其数学表达式见式(1)。

(1)

式中,l为变幅载荷的应力水平等级;nt为第t级载荷循环次数;Nt为第t级载荷下的疲劳寿命。

2.2 应力幅法

应力幅法研究表明:由于焊接结构的不均匀热循环过程易使内部存在较大残余应力和程度不同的应力集中现象,裂纹产生部位实际应力状态与名义应力状态有很大差别,裂纹形成与扩展部位的疲劳强度取决于该处应力最大值与最小值之差(即应力幅值Δσ)[5]。应力幅值的计算见式(2)。

Δσi=|σmax-σmin|

(2)

式中,σmax为1个工作循环中绝对值最大的应力;σmin为1个工作循环中绝对值最小的应力。

根据《起重机 金属结构能力验证》[6],疲劳许用应力幅的计算见式(3)。

(3)

式中,[Δσ]为容许的疲劳许用应力幅;Δσc为特征疲劳强度;γmf为疲劳强度具体抗力系数,参考标准[6],取1.25;m为疲劳强度曲线的斜率常数,m=3;sm为应力历程参数。

卸船机工作级别为B级,即循环次数为2×105~6×105次,参考标准[6],确定卸船机使用等级定为U6。由于卸船机经常处于满载工况,确定载荷状态级别为Q4。根据使用等级和载荷状态级别可确定连续卸船机的工作级别为A8,所对应的应力历程级别为S6,所以连续卸船机回转架计算时的应力历程参数取0.5。

若最大应力幅值不大于疲劳许用应力幅,则认为不会发生疲劳破坏,即式(4):

Δσmax≤[Δσ]

(4)

与应力比法相比,应力幅法考虑了残余应力的影响,并认为由于残余应力的存在,平均应力对疲劳许用应力影响较小,因此不计平均应力的影响。

3 应力谱分析与疲劳分析

3.1 有限元模型与应力谱分析

以3 600 t/h链斗式连续卸船机的回转架结构为例进行分析。回转架材料为Q355,采用壳单元SHELL181建模及四边形和三角形网格划分单元,单元总数280 066,节点总数275 791。

根据卸船机实际连接情况,提升筒体与顶部结构之间为螺栓连接,在模型中进行耦合约束;各铰点之间的连接采用刚性区域处理,如主梁与陆侧支腿连接处,回转架与平衡梁连接处,回转架和臂架连接处,臂架和顶部钢结构连接处,筒体顶部结构与顶部结构连接处。4个支腿根部采用全位移约束。

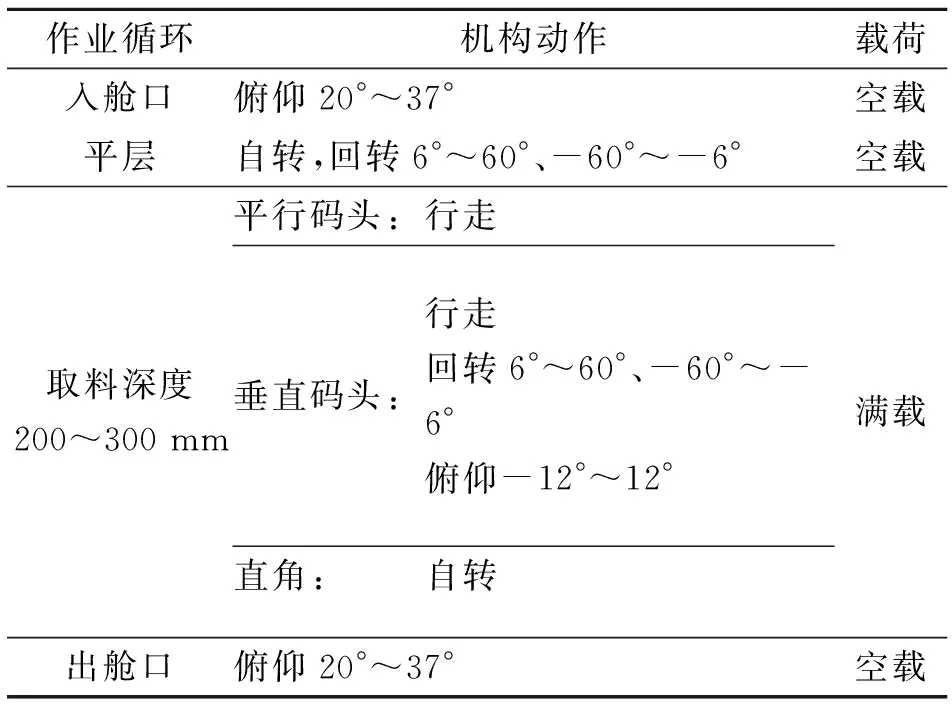

通常卸船机一个完整的卸料作业循环是:卸船机取料装置进入舱口,环行平整料层,环行取1层物料,然后出舱口,取下一个舱口的物料。整个作业循环中,卸船机需要进行的动作及动作范围见表1。

表1 具体动作表

回转与变幅机构的动作,会使得卸船机处于不同的工作姿态;提升机构和皮带机的动作,会将载荷源源不断地经过卸船机结构传送到码头。这些机构的运动,会使得卸船机结构应力产生变化,可通过有限元模型模拟作业循环中卸船机的各种姿态,并施加相应的载荷及载荷组合,来获取结构的应力变化。

根据所述作业循环,连续卸船机臂架的回转作业角度范围为6°~60°、-60°~-6°,由于回转对称,可以简化考虑6°~60°的应力情况;臂架俯仰作业角度范围-12°~12°;取料装置回转范围0°~90°。选取不同姿态下载荷产生变化的工况,进行有限元分析,具体载荷工况和工作循环情况见表2、表3。

表2 卸船机载荷情况

表3 工作循环情况表

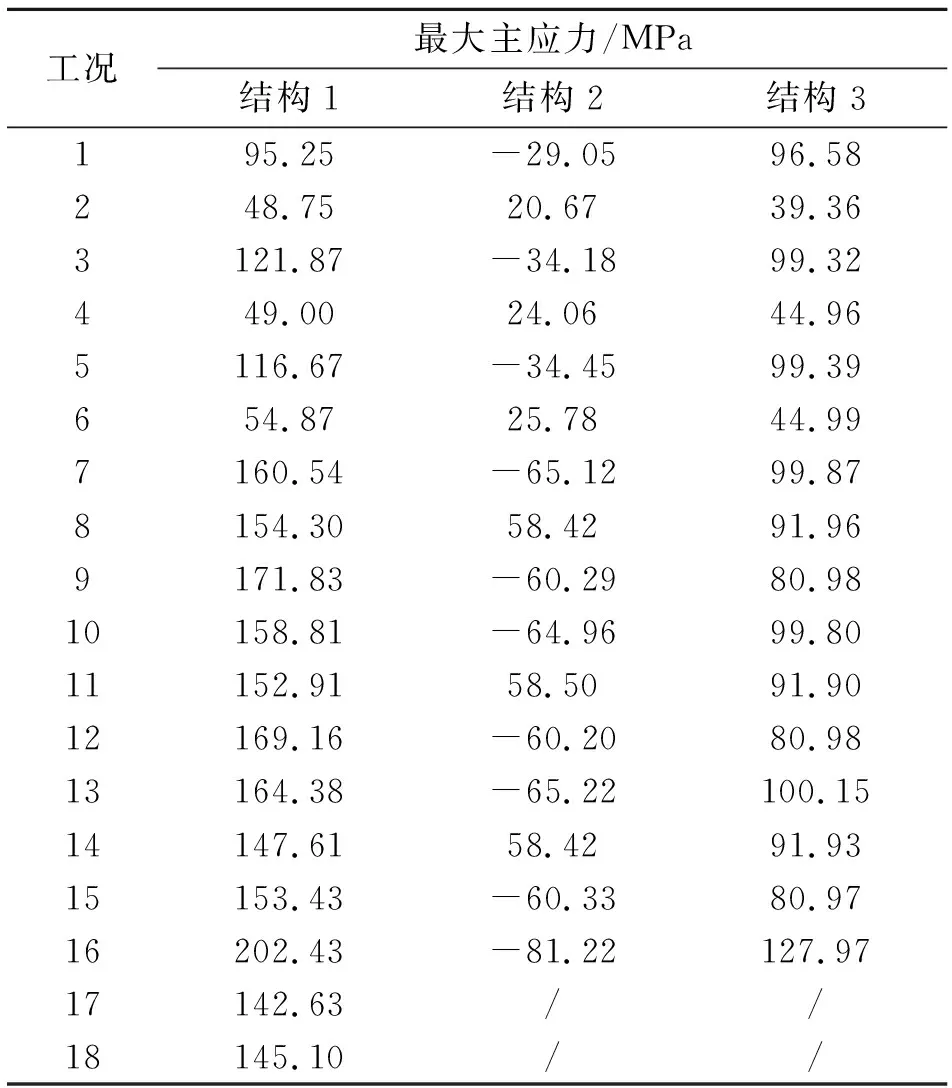

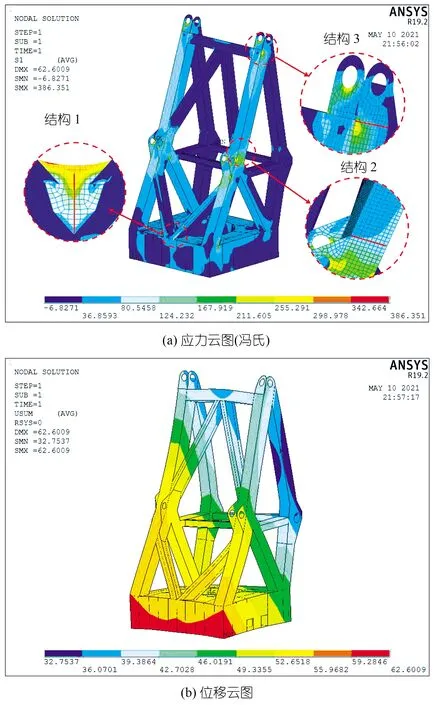

以回转架结构为例,选取工况16进行应力分析,由此分析获取的应力云图和位移云图见图1。可以看出,高应力区有3处:回转架结构下部,与回转支承连接处;回转架结构中部,与臂架连接的铰点支座;回转架结构上部,与平衡梁连接的铰点支座。这3处焊缝附近的应力分别是202.43 MPa,-81.22 MPa,127.97 MPa。其他工况的高应力区分布与此工况相近,因此选取此3处的焊缝进行疲劳分析,相应工况下的应力具体见表4。

表4 回转架应力汇总表

图1 回转架应力与位移云图(工况16)

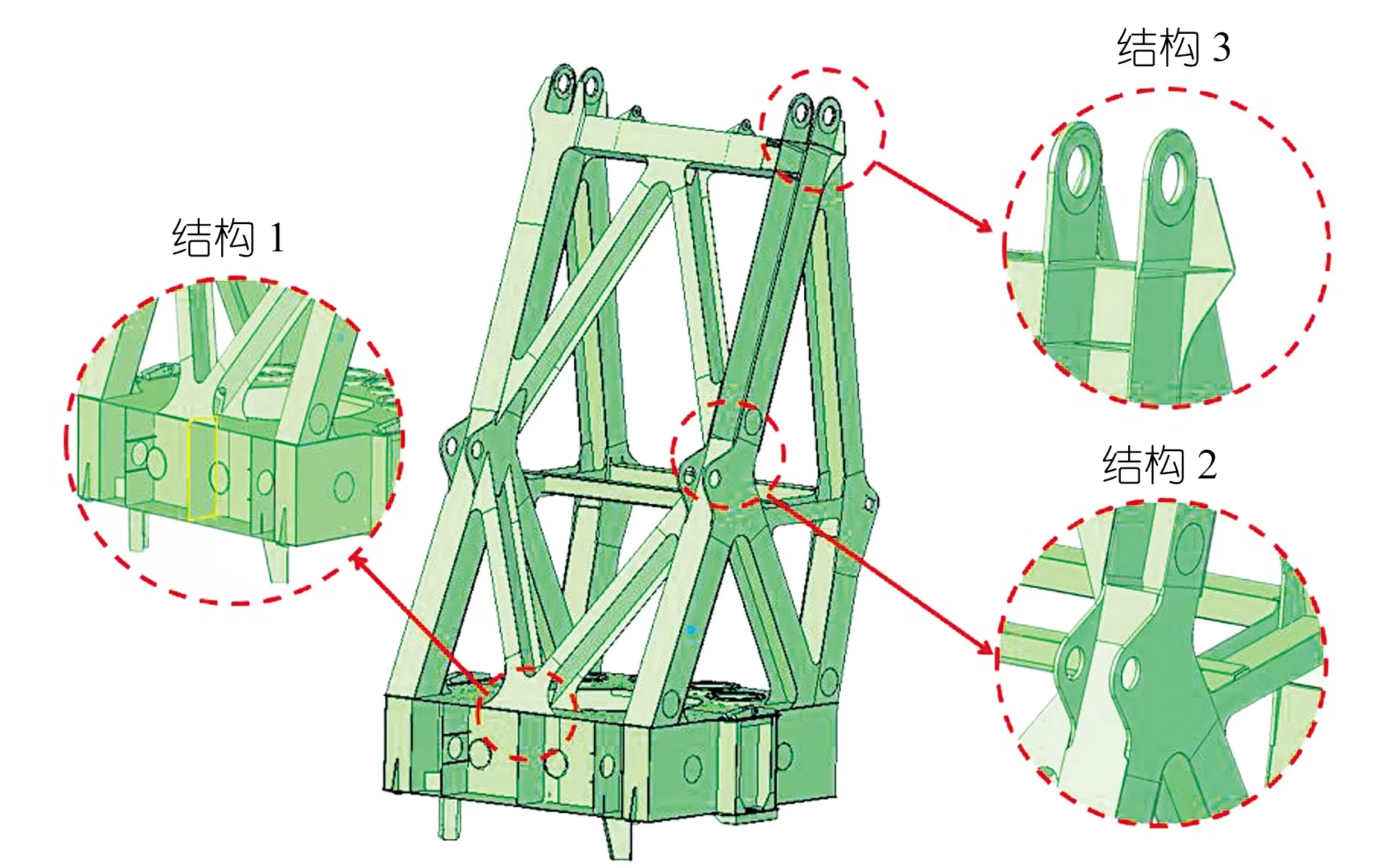

3.2 不同焊缝形式的疲劳分析

回转架结构1焊缝形式为两板垂直焊接,承受拉压、弯曲和剪应力。结构2及结构3焊缝结构形式为不同厚度的两板连接,承受拉压、弯曲和剪应力,其中结构2为对称连接,结构3为非对称连接,对应的焊缝形式见图2。查阅标准[6]中对应的焊缝形式,可得相应的特征疲劳强度见表5。

图2 回转架焊缝形式

表5 特征疲劳强度

由表4可知一个作业循环下的最大和最小主应力,根据式(2),可计算应力幅为:

Δσmax1=202.43-48.75=153.68 MPa

Δσmax2=|-81.22-20.67|=101.89 MPa

Δσmax3=127.97-39.36=88.61 MPa

根据表5的不同焊缝等级确定疲劳特征强度,由式(3)计算相应的疲劳许用应力,汇总情况见表6。从表6可知,结构2和结构3两处应力幅满足疲劳许用应力要求。结构1作业循环下最大应力幅为153.68 MPa,无论哪种焊缝质量等级,都不能满足疲劳许用应力要求,则循环次数不能达到B级要求。为此需要对其进行结构改进。

表6 回转架应力幅法核算汇总表

3.3 不同结构形式的疲劳分析

分析结构1处的结构形式,此处有加强筋,结构刚度大,易出现应力集中,需减小此处的局部刚度。提出3种加强筋改进方案:双筋板、无筋板、梯形筋板。其中,双筋板方案是将中间加强筋对称到两边,并将厚度16 mm改为厚度10 mm;梯形筋板方案是将矩形加强筋去除应力集中的尖点,使其中一个直边变为斜边形式。

将4种结构方案的主应力进行对比,可以发现,改进的3种结构都能降低此处的应力水平,其中无筋板的效果最好,双筋板效果次之,梯形筋板效果较弱(见表7)。无筋板方案虽然应力改善显著,但不利于力的有效传递及局部稳定性;双筋板方案的应力集中有所减缓,且使得应力分布更加均匀,在焊缝质量等级较高(特征疲劳强度为112 MPa时)能满足循环次数要求;梯形筋板方案应力有所改善,但是仍然达不到额定循环次数要求。综合比较,选用双筋板方案可有效改善应力集中,提高疲劳寿命。

表7 四种结构对比情况

4 结语

阐述了应力幅法的理论基础和疲劳强度计算的一般过程,以连续卸船机回转架结构为研究对象,根据静力学分析确定回转架结构易发生疲劳破坏的危险部位,对不同焊缝形式的危险部位进行疲劳强度计算。结果表明,高应力区危险部位未达到额定循环次数要求,提出结构改进方案,通过结果对比表明回转架结构1刚度适当降低,改用双筋板形式,可以有效改善应力情况,从而提高疲劳寿命。