预制体结构对C/C-ZrC骨架压力浸渗Cu的影响

2021-12-24陈飞雄颜君毅黄启忠王铁军

陈飞雄,杨 鑫,颜君毅,黄启忠,王铁军

(1.安泰科技股份有限公司,北京 100081;2.中南大学,湖南 长沙 410083)

近年来,难熔金属碳化物对C/C的改性技术开始应用到C/C浸Cu材料中。如,ZrC陶瓷硬度大、熔点高、密度相对较低,其氧化产物ZrO2具有优异的抗氧化耐烧蚀性能,将其加入到C/C中进行改性,以提高C/C浸Cu材料的性能[1]。炭纤维预制体结构通过影C/C结构而改变C/C浸Cu材料的性能。为此,本文采用针刺毡炭纤维预制体和细编穿刺炭纤维预制体,先通过CVI工艺获得C/C坯体,再采用PIP工艺将ZrC陶瓷加入到C/C坯体中进行改性,制得C/C-ZrC骨架,然后对C/C-ZrC骨架进行压力浸渗Cu。研究了二种不同结构炭纤维预制体的C/C-ZrC骨架压力浸渗Cu的效果、组织和性能。

1 试验

(1)炭纤维预制体准备:试验用炭纤维预制体为0.55 g/cm3密度的针刺毡炭纤维预制体和0.75g/cm3密度的细编穿刺炭纤维预制体。

(2)C/C坯体制备:通过CVI工艺对0.55 g/cm3密度的针刺毡炭纤维预制体和0.75g/cm3密度的细编穿刺炭纤维预制体进行增密,分别获得1.10 g/cm3密度的C/C坯体和1.20 g/cm3密度的C/C坯体。

(3)C/C-ZrC骨架制备:采用PIP工艺对以上二种密度的C/C坯体进行改性,将ZrC陶瓷加入C/C坯体中,获得相同密度1.50 g/cm3的二种C/C-ZrC骨架。

(4)压力浸渗Cu:将二种C/C-ZrC骨架装入专用真空压力浸渗炉,先抽真空除去骨架中的空气,然后将骨架完全浸泡到熔化的Cu液中。通过惰性气体各向均衡加压,使Cu液沿各个方向浸入骨架中。浸铜温度1350℃、压力10MPa、时间30分钟。

(5)浸Cu效果评价:采用浸Cu体积分数、开孔浸Cu率、浸铜后的密度和开孔率来评价C/C-ZrC骨架的压力浸渗Cu效果。浸Cu体积分数=(C/C-ZrC骨架浸Cu后的密度- C/C-ZrC骨架浸Cu前的密度)/(Cu的理论密度);开孔浸Cu率=(浸Cu体积分数)/(C/C-ZrC骨架开孔率);采用压水法测量C/C-ZrC骨架浸Cu前后开孔率;采用重量体积法测量C/C-ZrC骨架浸铜后的密度。

(6)浸Cu组织与性能评价:采用扫描电镜(SEM)观察C/C-ZrC骨架浸渗Cu后的微观组织形貌。采用万能试验机测量C/C-ZrC骨架浸Cu后抗弯强度、抗压强度。

2 结果与讨论

2.1 预制体结构对C/C-ZrC骨架浸Cu效果的影响

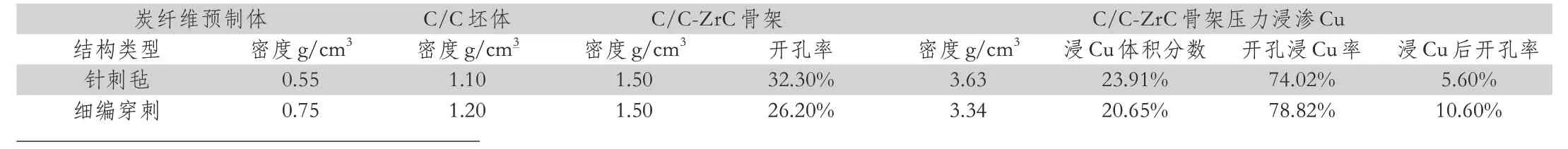

表1 为二种预制体结构的C/C-ZrC骨架经压力浸Cu后的密度、浸Cu体积分数、开孔浸铜率及浸Cu后开孔率。由表中可知,尽管二种C/C-ZrC骨架密度相同,但因预制体炭纤维含量的差别,针刺毡结构预制体的炭纤维含量低于细编穿刺结构预制体的炭纤维含量,使得针刺毡结构的C/C-ZrC骨架的开孔率(32.30%)高于细编穿刺结构的C/C-ZrC骨架的开孔率(20.65%),因而针刺毡结构C/C-ZrC骨架的浸Cu体积分数相应地要高于细编穿刺结构C/C-ZrC骨架的浸Cu体积分数,分别为23.91%和20.65%。尽管骨架的开孔浸Cu率相对要低些,分别为74.02%和78.82%,但在骨架的浸Cu后开孔率、浸Cu后密度二项对比上,针刺毡结构的C/C-ZrC骨架比细编穿刺结构的C/C-ZrC骨架表现出较好的浸铜效果,浸Cu后开孔率更低,分别为5.60%和10.60%。浸Cu后密度更高,分别为3.63 g/cm3和3.34 g/cm3。

表1 不 同预制体结构C/C-ZrC骨架浸Cu效果评价

2.2 预制体结构对C/C-ZrC骨架浸Cu组织结构的影响

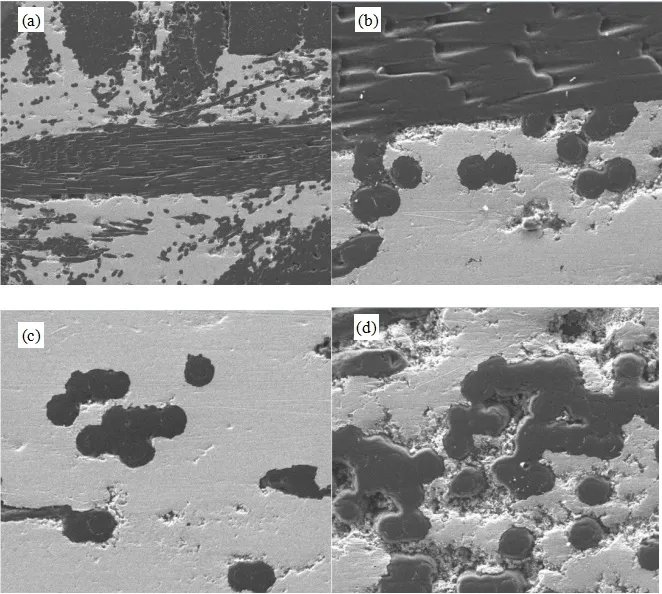

图1 为针刺毡结构的C/C-ZrC骨架浸Cu扫描电镜微观形貌。由图1(a)可知,渗入的大块铜主要集中在炭纤维层间的大孔处,且大块的铜与纤维界面结合紧密,界面结合处未形成裂纹缺陷。图1(b)为大块Cu相的放大形貌及Cu与纤维层的界面结合形貌图,可以看出,渗入的块状Cu结构整体致密,Cu颗粒间未发现裂纹、孔隙缺陷,且在块体的Cu周边,分布了大量细小的ZrC陶瓷颗粒,导致材料内Cu与纤维形成了紧密的界面结合。图1(c)和图1(d)分别为纤维截面及长度方向渗入Cu的微观放大形貌,可以看出,渗入的Cu与纤维界面结合紧密,材料内残留的微孔大部分被Cu填充,因此渗Cu后材料密度较高(达到了3.63g/cm3)。

图1 针刺毡结构C/C-ZrC骨架浸Cu显微组织形貌

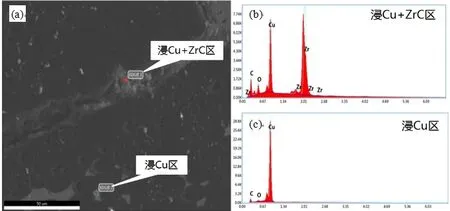

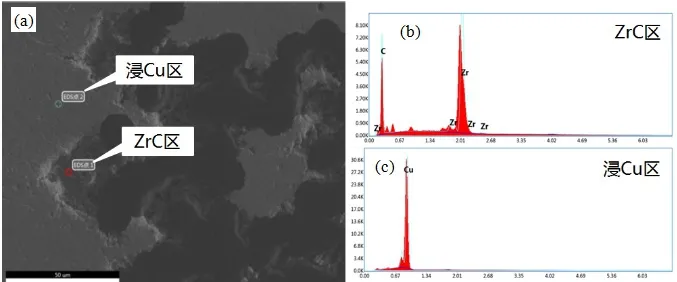

图2 为针刺毡结构的C/C-ZrC骨架浸Cu的微孔区形貌及能谱分析结果。由图2(a)可知,骨架中微孔区一类是填充了较明显的灰色颗粒的区域,一类是填充了白色块状的区域,对其进行选区能谱分析表明,灰色颗粒区含有Cu、C、Zr,且Zr峰较强,应为浸入的Cu相和ZrC相,见图2(b)。而白色的块状区主要含有Cu、C,应为浸入的Cu相,见图2(c)。

图2 针刺毡结构C/C-ZrC骨架浸Cu的微孔区形貌(a)及选区能谱分析(b)、(C)

图3 为细编穿刺结构的C/C-ZrC骨架浸Cu后的微观形貌图。从图3(a)中可以看出,与针刺毡结构骨架相类似,块状的Cu相主要分布于骨架中纤维束之间的大孔处,材料内残留大孔不再明显。图3(b)为Cu与炭纤维界面结合处放大形貌,块状的Cu相周边明显分布了一层细小的ZrC陶瓷相,促进了Cu与纤维间的紧密结合。图3(c)和图3(d)为纤维间大孔及微孔处渗入Cu的放大形貌,由图3(c)可知,渗入的Cu相整体致密,紧紧包裹在炭纤维周边,熔渗后孔隙较少;而从图3(d)纤维微孔渗铜后微观形貌可知,渗入的块状Cu周边分布了大量尺寸细小的ZrC陶瓷颗粒,两者形成了致密的镶嵌状结构。

图3 细编穿刺结构C/C-ZrC骨架浸Cu显微组织形貌

图4 为细编穿刺结构C/C-ZrC骨架浸Cu微孔区形貌及能谱分析结果。与图2针刺毡结构C/C-ZrC骨架相类似,存在灰色颗粒区和白色块状区。对图4(a)中Cu与纤维间的灰色颗粒区进行能谱分析可知,该区含有较强的Zr和C峰,主要为ZrC陶瓷,见图4(b)。对白色块状区的能谱分析表明,该区只含单一的Cu峰,说明为浸入的Cu相,见图4(c)。ZrC在Cu和炭纤维或热解炭的界面处的分布,改善了Cu与炭纤维的界面润湿性,从而提高了浸Cu效果,有利于C/C-ZrC骨架浸Cu密度的提高及浸Cu后开孔率的降低[1]。

图4 针刺结构C/C-ZrC骨架浸Cu微孔区形貌(a)及选区能谱分析(b)、(C)

2.3 预制体结构对C/C-ZrC骨架浸Cu后的强度性能影响

表2 为不同预制体结构C/C-ZrC骨架浸Cu后的强度性能。从平均抗弯强度看,针刺毡结构C/C-ZrC骨架浸Cu后的强度明显高于细编穿刺结构C/C-ZrC骨架浸Cu后的强度,分别为302MPa和212MPa。但强度值的波动副度也比细编穿刺结构C/C-ZrC骨架大,分别为187MPa和33MPa。从平均压缩强度看,针刺毡结构C/C-ZrC骨架浸Cu后的强度要稍微低于细编穿刺结构C/C-ZrC骨架浸Cu后的强度,分别为342MPa和385MPa,且强度的差距也没有抗弯强度那么大。从强度值波动幅度看,细编穿刺结构C/C-ZrC骨架浸Cu后的抗弯强度、压缩强度波动都小,波动幅度分别为33MPa和29MPa。而针刺毡结构C/C-ZrC骨架浸Cu后的抗弯强度波动幅度大,达到187MPa,明显高于压缩强度的波动幅度(为51MPa)。另外,针刺毡结构C/C-ZrC骨架浸Cu后的抗弯强度(302MPa)尽管低于压缩强度(342MPa),但相差不大,而细编穿刺结构C/C-ZrC骨架浸Cu后的抗弯强度(212MPa)则明显低于压缩强度(385MPa)。以上二种预制体结构C/C-ZrC骨架浸Cu后的强度表现差异主要是因为所采用的针刺毡结构预制体、细编穿刺结构预制体不同所致。针刺毡结构预制体的Z向炭纤维量少且分布稀,而细编穿刺结构预制体的Z向炭纤维量多且分布密,从而改变了各自C/C-ZrC骨架中的孔隙数量、尺寸及分布,由此而影响到骨架浸Cu的强度性能。

表2 不同预制体结构C/C-ZrC骨架浸Cu后的强度性能

图5 为不同预制体结构的C/C-ZrC骨架浸Cu后的典型弯曲载荷-位移曲线和压缩载荷-位移曲线。由图5(a)可知,针刺毡预制体结构C/C-ZrC骨架浸Cu后的最大弯曲断裂载荷明显高于细编穿刺预制体结构的C/C-ZrC骨架浸Cu后的最大弯曲断裂载荷,但最大弯曲断裂位移和载荷-位移断裂平台则明显不如细编穿刺C/C-ZrC骨架浸Cu后的表现,说明细编穿刺C/C-ZrC骨架浸Cu后具有更显著的假塑性断裂特征。从图5(b)可以看出,两种预制体结构的C/C-ZrC骨架浸Cu后的压缩载荷-位移曲线相类似,最大压缩断裂载荷比较接近,基本没有最大压缩断裂位移和载荷-位移断裂平台,都表现出明显的压缩脆断特征。

3 结语

(1)针刺毡预制体结构的C/C-ZrC骨架的浸Cu效果好于细编穿刺预制体结构的C/C-ZrC骨架的浸Cu效果,骨架的浸Cu体积分数分别为23.91%和20.65%,浸Cu后的开孔率分别为5.6%和10.6%,浸Cu后的密度分别为3.63 g/cm3和3.34 g/cm3。浸入的Cu填充到C/C-ZrC骨架中的孔隙并与C/C间的界面呈紧密结合。

(2)针刺毡预制体结构C/C-ZrC骨架浸Cu的抗弯强度明显高于细编穿刺预制体结构C/C-ZrC骨架浸Cu的抗弯强度,分别为302MPa和212MPa。细编穿刺预制体结构C/C-ZrC骨架浸Cu后的弯曲断裂-载荷曲线具有明显的假塑性特征。

(3)针刺毡预制体结构C/C-ZrC骨架浸Cu的压缩强度稍微低于细编穿刺预制体结构C/C-ZrC骨架浸Cu的压缩强度,分别为342MPa和385MPa。二种骨架浸Cu后的压缩断裂-载荷曲线都表现出典型的压缩脆断特征。