某钢厂链轨节用钢35MnB的生产实践

2021-12-24彭光健

郝 伦,彭光健

(湖南华菱湘潭钢铁有限公司,湖南 湘潭 411101)

挖掘机等工程机械中,履带链轨节用钢一般为35MnB等中碳系列高猛含硼钢,原材料加工成链轨节后,经热处理后,要求链轨节具有较高的强度和表面硬度,同时必须耐磨损,从而保证履带链轨节大于1500小时的工时的使用寿命。因此,设计合适的内控化学成分,采取合适的生产工艺,是减少圆钢表面缺陷,提高35MnB末端淬透性,保障35MnB链轨节产品最终使用性能的基础。

1 35MnB钢中元素的的作用机理

1.1 B元素的作用机理

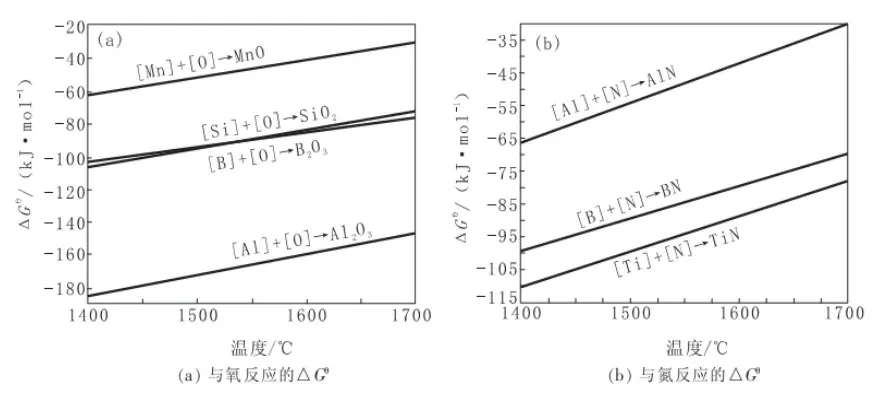

相关文献报道表明,钢中加入硼元素,当硼元素以有效硼即酸溶硼的形式存在时,既可提高钢的淬透性,又能提高钢的冷加工性[1]。由于硼元素为属于极为活泼性质的元素,在炼钢过程中,钢中硼能与钢中的氮、残留的氧及碳化合形成稳定的夹杂物而失去作用[2]。从下图1看出硼元素与氧元素的亲和力强于锰弱于铝与硅接近。硼与氮的亲和力强于铝弱于钛。因此,实际生产中为了获得一定量的酸溶硼经常采用铝脱氧钛固氮的方法以保证获得良好的硼合金化效果。

图1 B与氧、氮反应的△G∮

35MnBH钢种中加入硼的目的是为了提高钢材的的淬透性,控制钢中气体N含量是保障有效硼的存在的前提。因此,冶炼过程中必须先使用铝脱除钢中的氧,减少钢中的氧含量,然后再加入适量的Ti固定钢中的N元素,再进行钙处理,间隔一定时间最后加入硼铁来保证钢中有效硼的存在。

1.2 Ti元素的作用机理

钛元素同样属于活泼金属元素,和钢中的氧,氮,碳都有较强的亲和力,与硫的结合力强于铁元素,是一种良好的脱氧剂和固定碳和氮的有效元素。且随着钢中Ti含量的增加,会提高钢的抗拉强度和屈服强度,随着钢中Ti的含量到达0.12%时,强度增加已放缓。当进一步增加钢中的Ti含量时,对钢的强度几乎无任何影响,并且过量的Ti元素会形成较多粗大的Ti(C,N)颗粒,降低了钢的成形性能。钢中过量的Ti含量不但增加Ti合金成本,而且影响钢材的成形性能,因此必须控制Ti含量在一定的范围内[4]。

相关研究表明,如图2所示[4],前期随Ti/N的增加含硼钢淬透性显著升高,然后随Ti/N的增加硼钢淬透性趋于平稳,最后随Ti/N的增加硼钢淬透性反而下降。钢中Ti元素最佳加入量以保证4.0<Ti/N<8.0为宜,Ti元素加入量过少不能完全固定钢中的氮,加入量过多则会增加形成大块Ti/N的几率。因此,在35MnB钢中加入适量的Ti元素不仅可以增加有效B的含量提高淬透性,而且可以适当提高钢的强度。

图2 Ti/N对淬透性深度的影响

1.3 Mn元素的作用机理

Mn元素能提高钢材强度,由于Mn合金价格相对便宜,且能无限固溶于Fe中,在提高钢材强度的同时,对塑性的影响相对较小。因此,锰被广泛用于钢中的强化元素。可以说,基本上所有碳钢中,都含有Mn元素。钢中随着Mn含量的增加,强度级别会升高,并且也能提高钢的淬透性,改善钢的热加工性能。但当锰含量超过6%时,会降低钢的塑性以及焊接性能。

在高应力,高冲击工况条件下,钢中加入1.2%左右的Mn含量可以显著提高材料的耐磨性能。常用于制造挖掘机履带链轨节,球磨机衬板,挖机斗齿、斗臂等抗冲击、抗磨损的部件。某钢厂在设计35MnB履带链轨节用钢化学成分时,Mn含量控制在1.00%-1.40%。

2 35MnB的生产实践

2.1 工艺流程

转炉冶炼→炉外精炼→VD/RH炉真空脱气处理→大方坯连铸机→棒材厂轧制→成品检验→入库

2.2 关键控制点

在转炉冶炼过程中,保证碳温协调,终点C含量应≥0.06%,避免钢水过氧化。出钢过程中采用滑板挡渣,避免转炉出现下渣的情况;

LF炉外精炼采取快速造白渣冶炼工艺,要求精炼过程中高碱度白渣保持时间≥22min,以保证脱硫、脱氧效果。钢中脱氧完全后再加入钛铁合金,由于VD炉真空处理过程钢渣混冲,会导致0.005%左右的Ti含量损失,因此LF炉控制出站Ti含量为0.032%-0.038%。精炼过程中除尘阀开启度实时调整,保持炉内微正压;

VD/RH炉真空处理过程中要求真空度50Pa以下,保真空时间13±1min,以有效脱除钢中的气体N含量,软吹时间20min以上,有效促进大尺寸夹杂物的上浮;

连铸工序全程保护浇注,避免钢水二次氧化;

加热炉预热段温度≤650℃,时间≥60min,加热段温度≤1180℃,时间≥80min,均热段温度≤1200℃,总在炉时间≥240min。

3 实践效果

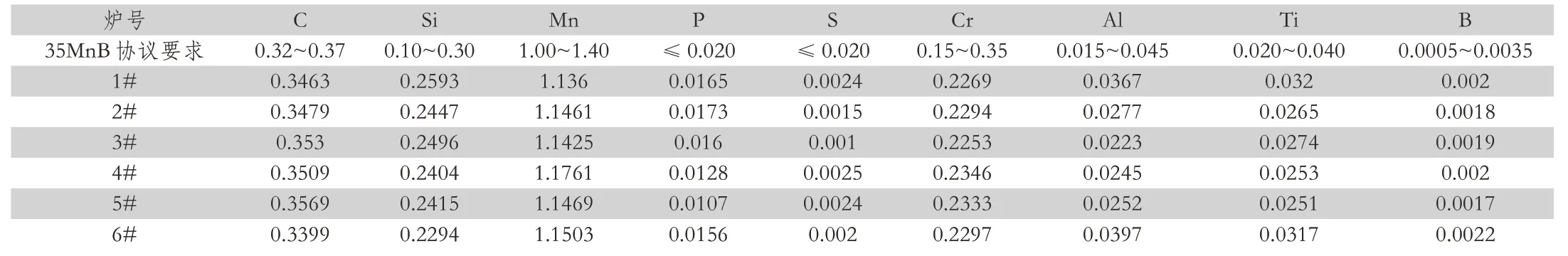

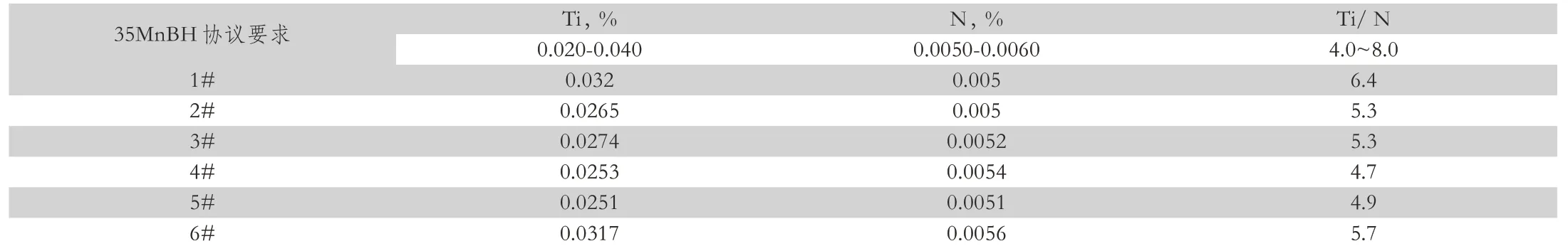

某钢厂采用上述工艺试生产6炉35MnB约800吨大方坯,轧制成直径Φ90mm规格棒材圆钢。炉号为1#~6#,中包熔炼成分检测如表1所示。

表1 中包熔炼成分[wt%]

钢中气体N含量及Ti/N检验结果如表2所示。

表2 气体N含量及Ti/N检验结果

图3所示铸坯表面酸洗正常,未发现因BN引起的角部裂纹等缺陷,图4所示轧制圆钢酸洗去氧化铁皮后表面未发现任何缺陷。

图3 铸坯表面酸洗

图4 圆钢表面酸洗

35MnB圆钢中夹杂物如表3所示。

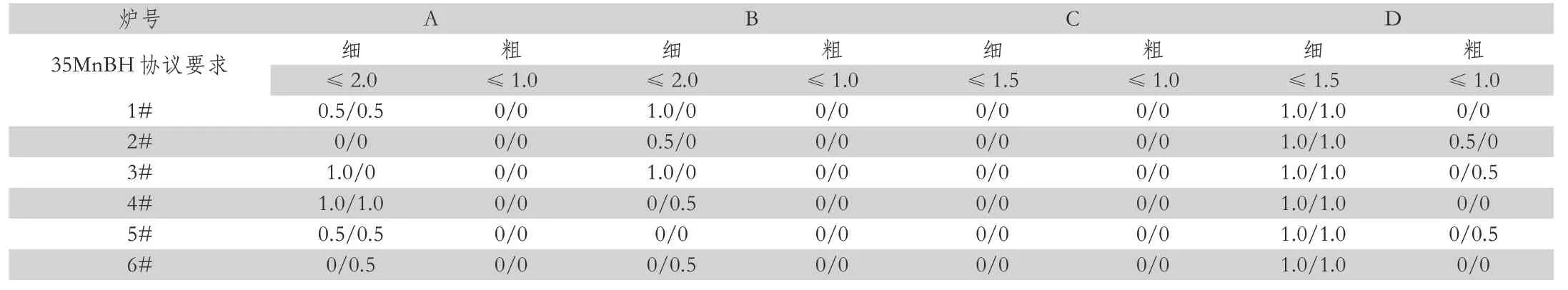

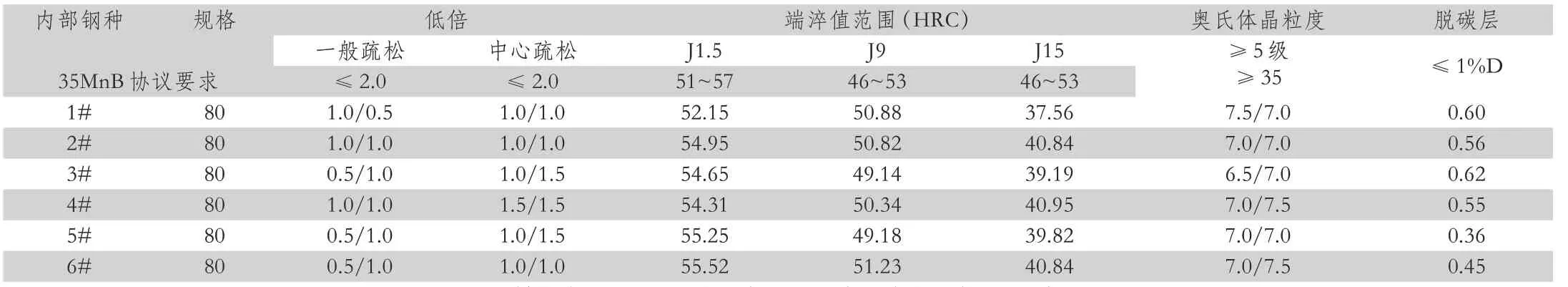

表3 35MnB圆钢中夹杂物检测结果

检验35MnB圆钢材上低倍、末端淬透值、脱碳层、奥氏体晶粒度等各项性能检测如表4所示。

表4 5MnB检测各项性能结果

首次试生产的800余吨35MnB圆钢各项性能检验全部符合协议要求。目前按上述工艺路线已实现批量生产10000余吨,35MnB所有批次圆钢各项性能合格率100%,完全满足客户技术协议要求。

4 结论

试制实践证明,某钢厂采用转炉冶炼→炉外精炼→VD/RH炉真空脱气处理→大方坯连铸机→棒材厂轧制→成品检验→入库工艺路线,并且严格执行2.2中的关键控制点进行冶炼与轧制操作,生产的履带链轨节用35MnB,最终材上各项性能均满足客户技术协议要求,且客户反馈使用情况良好。