电动客车舱门线束布置工艺改进

2021-12-24罗小龙何云鹏

罗小龙, 何云鹏, 刘 颖

(中车时代电动汽车股份有限公司,湖南 株洲 412000)

随着公司打造“高端、精品”的需求,整车产品中线束布置质量越来越受到关注,其美观性、可靠性与易操作性[1-3]成为当前我司整车线束布置的重点。

1 线束布置方案现状

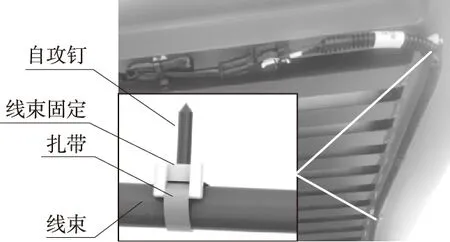

选取我司一款城市客车在舱门处的标志灯线束布置进行分析,原方案如下:先使用自攻钉将线束固定座固定在舱门骨架型材上,然后使用普通扎带将线束固定在线束固定座上,如图1所示。

图1 舱门处线束布置现状

该线束布置方案存在以下几点问题:

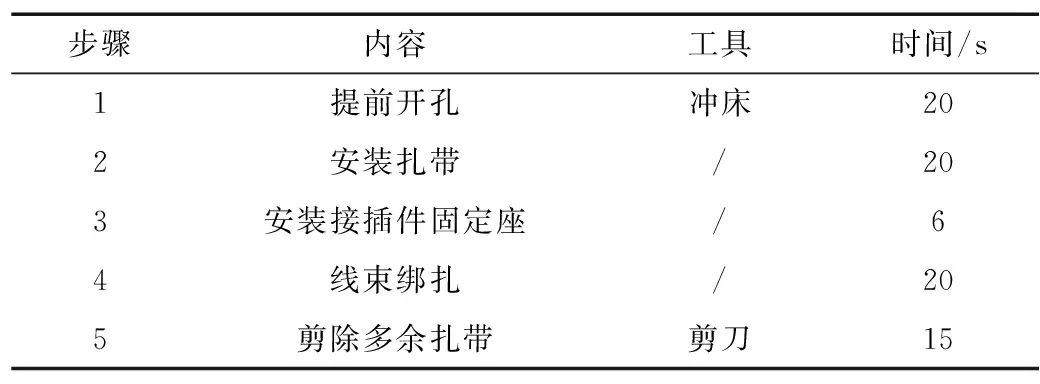

1) 线束安装耗时较长。线束安装人员需来回切换工具,时间浪费较多。通过对连续20次作业的工时进行测试,作业平均工时见表1,合计总工时118 s。

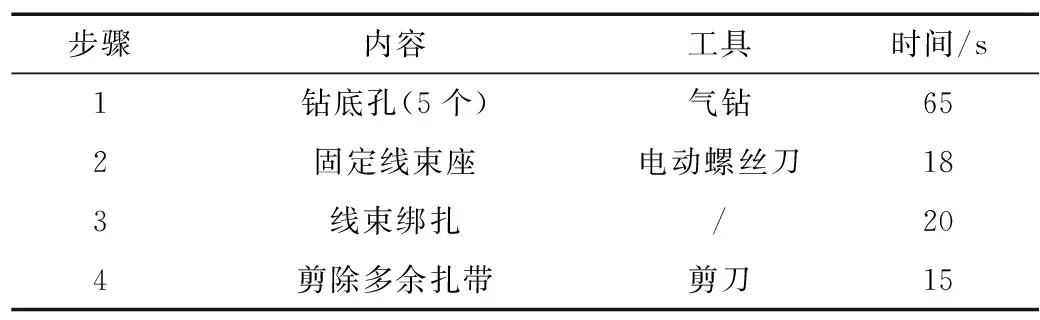

表1 连续20次作业平均工时

2) 线束的易于装配性较差。由于线束安装需现场钻孔、紧固螺钉等操作,导致易于装配性较差。同时由于使用气动工具,增加了车间噪声污染。

3) 质量的一致性及可靠性较差。因为线束固定点是由作业人员现场开孔位置所决定,线束固定点及固定间距随意性较大,导致线束布置的一致性较差。同时线束安装中存在悬空的接插件,车辆在长期运行过程中由于振动的原因,使得该悬空接插件存在插件松脱的隐患,可靠性较差[4-5]。

2 线束布置工艺改进

针对上述存在的问题,通过5个为什么分析,结合精益生产的ECRS原则[6-7],本文提出一种舱门处线束布置工艺的改进方案。

2.1 优化线束固定方式

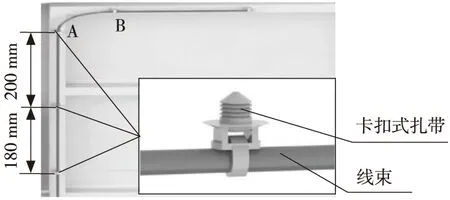

线束固定方式从图1所示的扎带式改进为卡扣式,如图2所示,并在舱门骨架的线束布置路径上按照以下线束固定间距要求统一提前开孔:①直线段固定间距150~200 mm;②线束拐角两端设置固定点[8],如图2中A、B所示。线束布置时,操作人员直接将卡扣式扎带卡进安装孔即可,然后将线束扎到卡扣式扎带上。

图2 改进后舱门处线束固定示意图

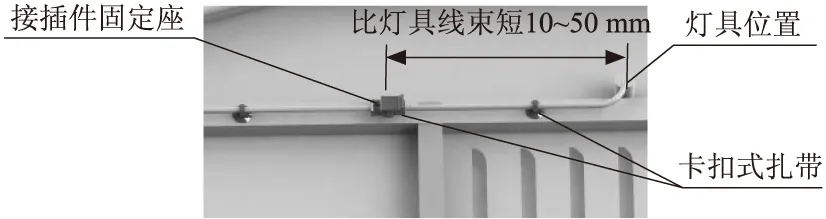

2.2 优化灯具的自带线束长度和接插件布置

将标志灯自带线束长度统一为280~300 mm,并增加灯具自带线束与整车线束对接的接插件固定座,具体做法:调整线束接插件固定点位置比灯具自带线束长度短10~50 mm,其间再按2.1节中第1)条设置一固定点,防止标志灯扎带线束过长导致线束下垂,提高接插件处线束的可靠性及稳定性。如图3所示。

图3 改进后接插件布置位置

2.3 改进效果

1)效率对比。针对线束固定方式改变,通过ECRS原则中的“E”“S”消除了多余工具的应用,并简化线束安装流程,极大地提高了安装效率。同样对舱门处改进方案的线束安装的连续20次作业工时进行测试,其平均工时见表2。对比表1和表2可知,总工时从118 s缩减至81 s。

表2 改进后方案连续20次作业平均工时

2) 质量对比。由于在舱门骨架上提前开好线束固定孔,统一了舱门上线束固定点,保证了此处线束布置的一致性。同时,由于优化了接插件布置方式,因而提高了线束安装的一致性和可靠性。

3) 物料成本对比。原方案物料成本如下:线束固定座5个共2.35元,扎带5条共1.0元,自攻钉5个共0.20元,合计3.55元。改进方案的物料成本如下:卡扣式扎带4条共2.4元,接插件固定座1个0.79元,合计3.19元。针对一处舱门的线束安装,改进方案的成本比原方案节约0.36元。

3 结束语

目前我司城市客车中同类型的线束布置大量存在。本文提出的线束布置工艺改进方案已经推广至我司同类型的城市客车中。