基于路径约束的RFID漏读数据补全方法

2021-12-23吴立辉张金星张中伟任俊飞

吴立辉,张金星,张中伟,任俊飞

(河南工业大学 机电工程学院,河南 郑州 450001)

0 引 言

无线射频识别(radio frequency identification,RFID)技术具有非接触读取、采集数据高效等特点,是实现制造车间智能化的核心要素,是进行大数据分析和智能调度决策的关键[1]。然而在实际生产环境中,由于金属制品对RFID信号反射、RFID天线或阅读器故障等影响,RFID数据容易被漏读[2]。如何对RFID漏读数据进行修补以改善RFID采集数据质量,成为制造企业信息采集与生产决策部门关注的焦点[3,4]。

目前国内外对RFID数据补全方法进行了大量研究。封慧英等[5]通过设置平滑窗口对窗口内的RFID数据进行补全操作,并通过对窗口大小进行动态调整以获得较优数据补全效果。余杰等[6]研究了基于布鲁姆滤波和滑动窗口的数据清洗与补全方法,有效提高了离散制造过程中RFID数据的质量。Xu等[7]考虑数据冗余和漏读的影响提出了改进型不可靠RFID数据统计平滑窗口算法。

从现有研究可知,目前RFID数据补全研究主要集中在基础数据层面,所采用方法均以固定滑动窗口算法(fixed sliding window algorithm,FSWA)和基于概率统计的RFID数据平滑算法(statistical smoothing for unreliable RFID data,SMURF)为基础。然而,滑动窗口算法中的窗口大小对数据补全质量存在显著影响,最佳窗口大小难以有效确定[8]。此外,现有补全方法研究主要针对单阅读器内数据漏读问题,未考虑制造过程的实际业务逻辑[9]。因此,本文设计了基于加工路径约束和固定滑动窗口算法集成(machining path constraint and fixed sliding window algorithm,MPC-FSWA)的RFID数据漏读补全方法。通过将工件加工工艺路线和物料搬运路径信息与RFID阅读器感知信息相互关联,从阅读器内的部分数据漏读、阅读器层级的整体数据漏读两个层次进行数据补全,提高了RFID漏读数据的补全效果。

1 RFID数据漏读问题描述与建模

1.1 柔性制造车间RFID配置描述

制造车间RFID配置是RFID数据漏读问题研究的前提和基础[6]。传统流水制造、离散制造车间因其加工工艺流程和物料搬运路径均变化小,车间中RFID网络配置方法主要以降低阅读器成本、提高车间覆盖率为目标[10,11]。然而,在柔性制造环境,由于加工工件种类多、工件加工工艺柔性大、物料搬运路径选择多,传统忽略机床加工区和工件搬运路径的RFID网络配置方法将显著增加RFID设备冗余成本和RFID数据漏读处理困难[12]。因此,本文针对柔性制造车间中的加工机床、物料搬运路径等重点区域进行RFID阅读器网络配置。具体配置方法如下:

(1)设定每个加工工件绑定一个RFID电子标签,并分配唯一ID。即各加工工件在加工和搬运过程中具有唯一身份标识。

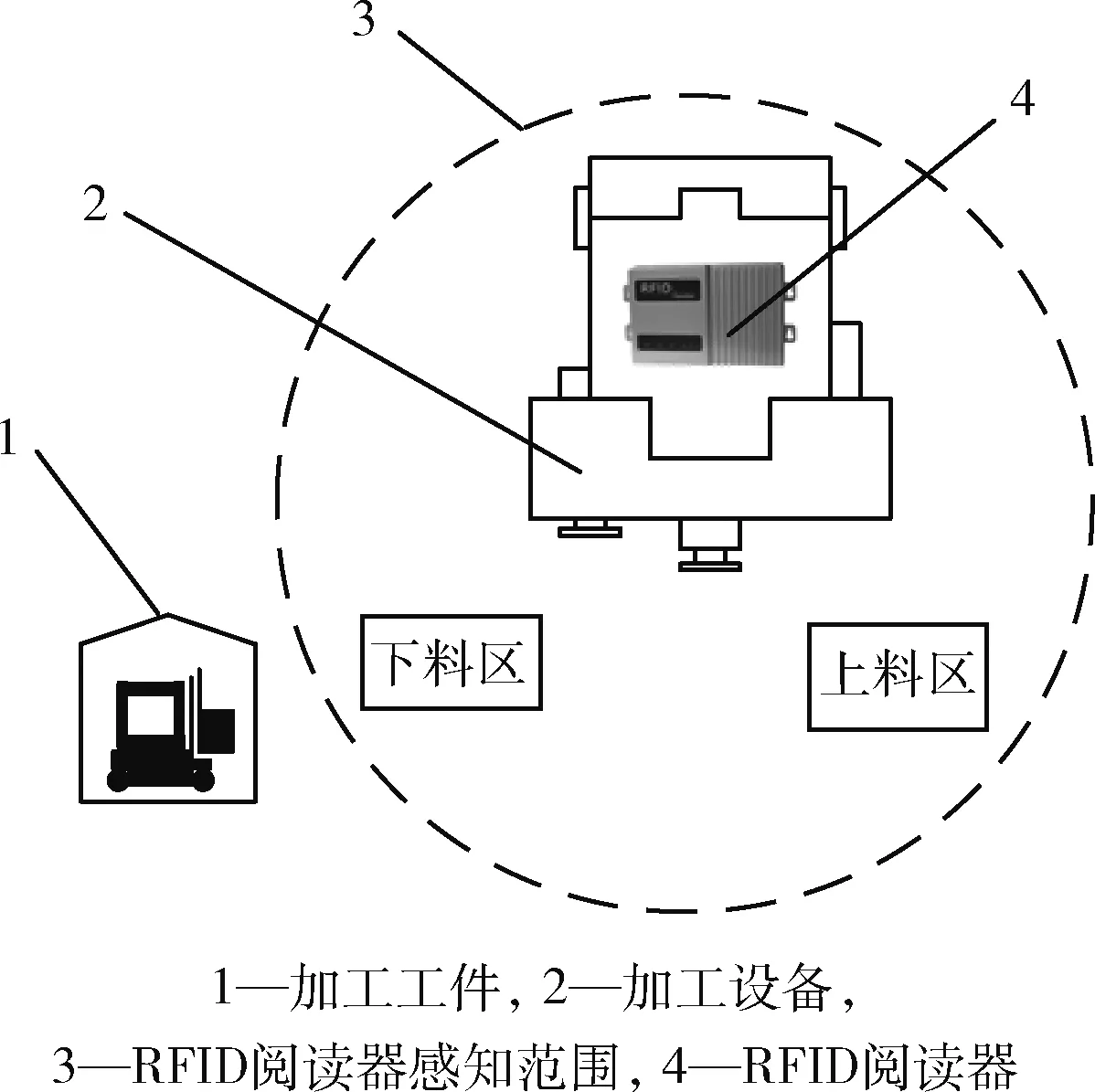

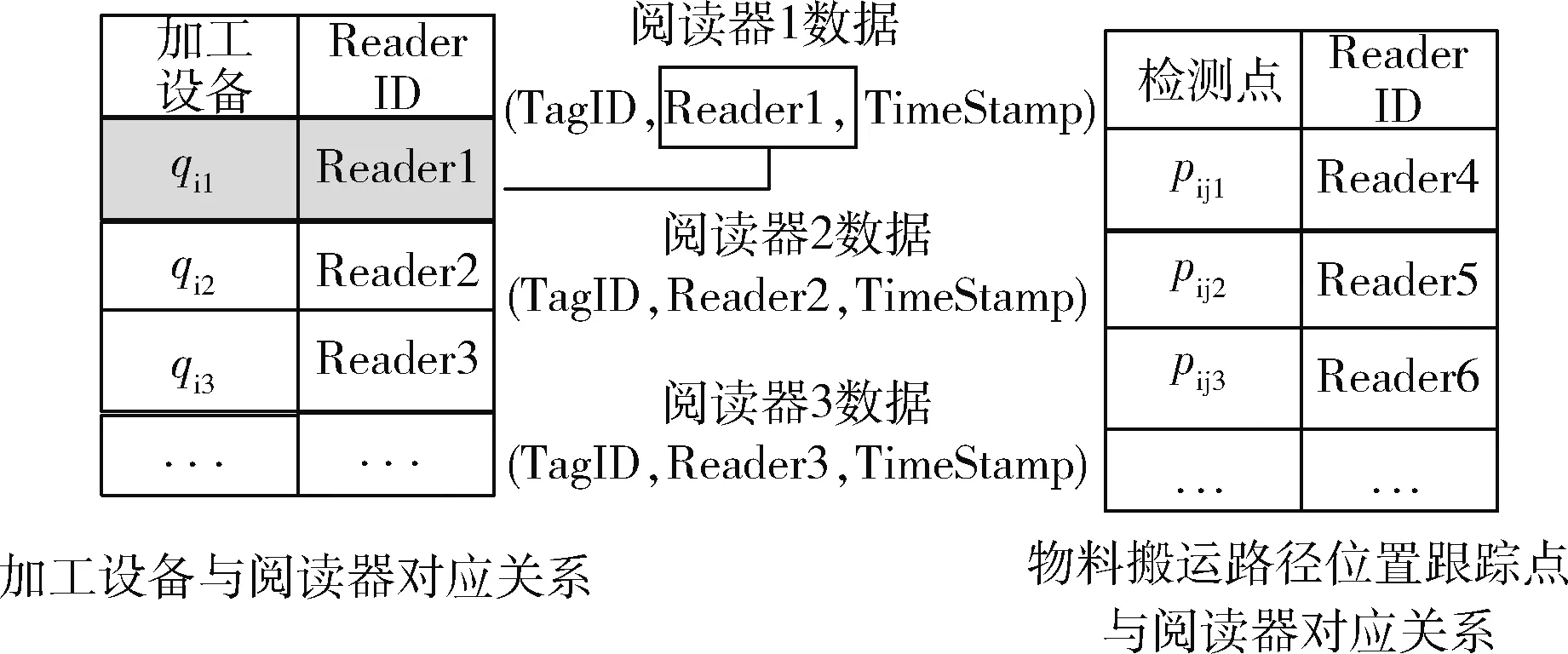

(2)为柔性制造车间中每台加工设备配置一个RFID阅读器,并通过设定阅读器天线功率,使阅读器读取范围覆盖加工设备及其上、下料工作区,具体布置方式如图1所示。当某加工工件进入设备加工区时,其电子标签进入RFID阅读器读取范围;当工件被加工完成后离开加工区时,其电子标签超出RFID阅读器感知范围。RFID阅读器感知该电子标签的状态变化,即可反映加工工件在该设备上的工序完成情况。

图1 加工设备位置的RFID阅读器布置方式

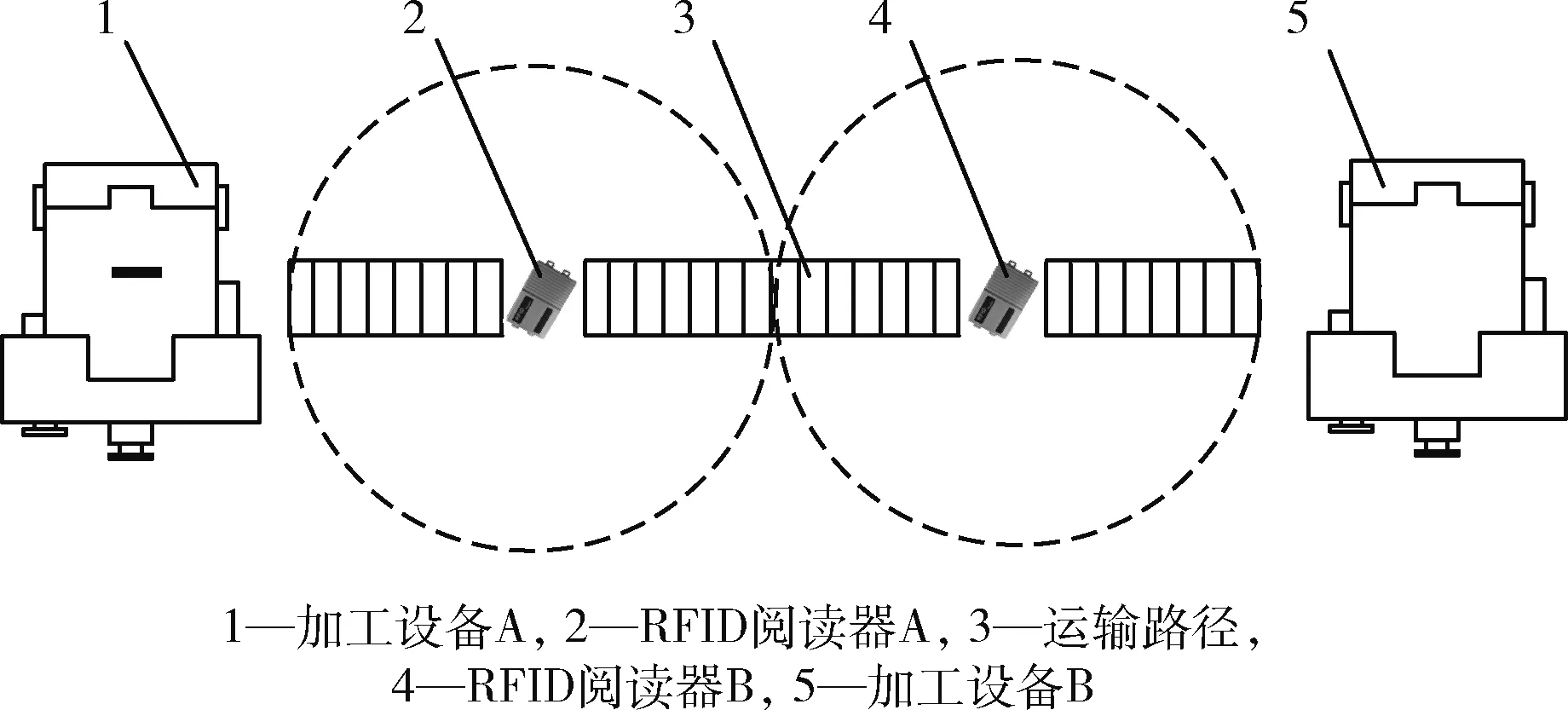

图2 运输路径位置的RFID阅读器布置方式

(3)在物料搬运路径上布置加工工件的位置跟踪点,每个位置跟踪点布置一个RFID阅读器,通过设定阅读器天线工作功率,使各RFID阅读器读取范围完全覆盖物料搬运路径,如图2所示。当加工工件在加工设备A完成加工后,通过运输路径被运输小车搬运至加工设备B。在此过程中,RFID阅读器A和B根据其覆盖范围实时读取加工工件位置,实现加工工件的搬运路径实时跟踪。工件搬运路径定位精度与搬运路径上配置的RFID阅读器数量成正比。

1.2 RFID数据漏读问题描述

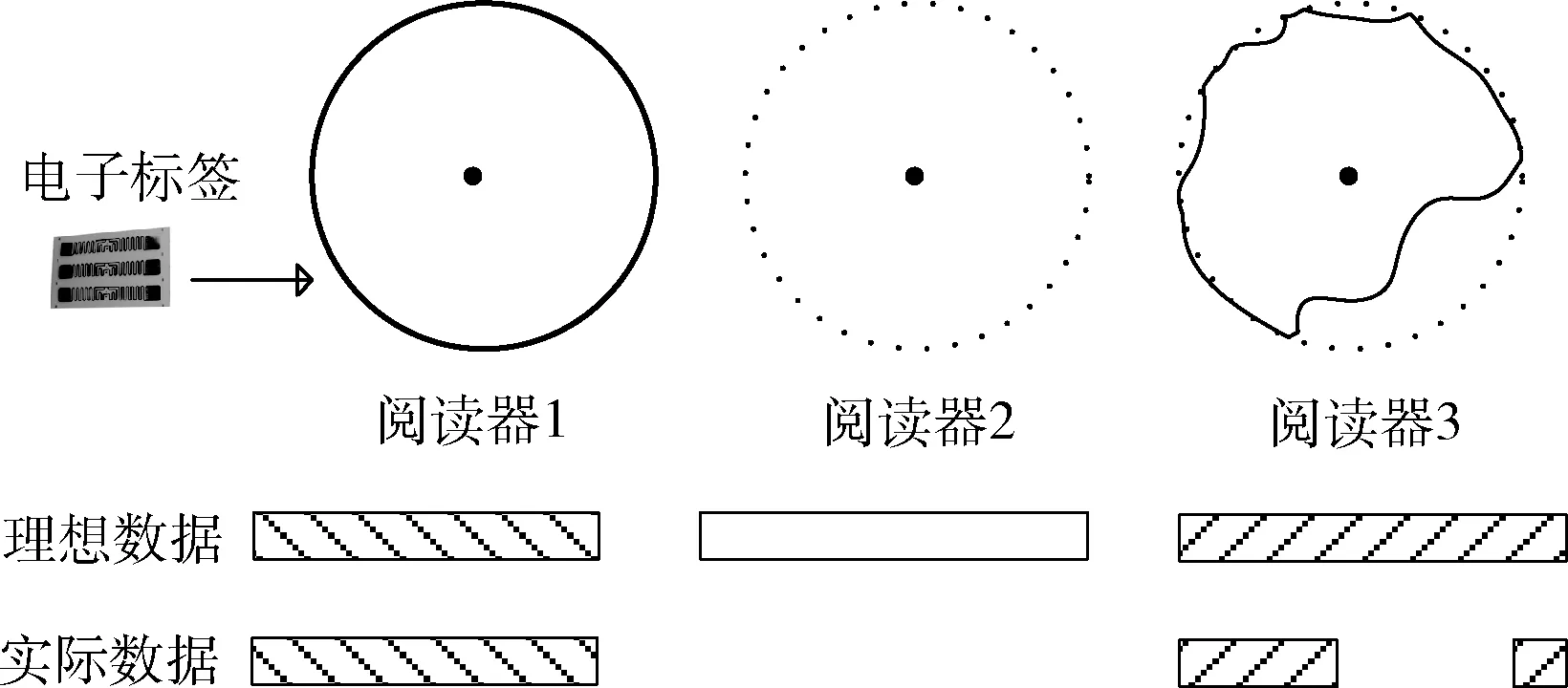

在柔性制造环境中,RFID设备被大量使用,RFID阅读器或天线工作的可靠性对RFID数据质量具有重要影响,当电子标签经过某故障RFID设备的感知范围时,该电子标签的记录数据将被整段丢失[12]。另一方面,由于柔性制造环境中存在大量金属设备或装置,容易干扰RFID设备电磁信号,导致电子标签通过干扰区域时被漏读[12]。因此,柔性制造环境中的RFID数据漏读存在两类形式:①RFID 阅读器层级的整段数据漏读;②RFID阅读器内部的部分数据漏读,如图3所示。

图3 RFID数据漏读示例

从图3可知,电子标签依次经过RFID阅读器1-3辐射范围过程中,由于RFID阅读器2工作故障而无法感知电子标签,导致RFID整段数据缺失;因金属设备干扰等因素影响,RFID阅读器3辐射范围区域呈不规则形状,导致RFID部分数据漏读。

1.3 RFID数据漏读问题建模

1.3.1 加工设备集合定义

柔性制造具有多品种、小批量生产特点,加工工件种类多,各类工件具有不同加工工艺路线,各工序可在多台设备上进行加工。为保证柔性制造生产效率,车间通常采用生产排程确定各工件的加工顺序及其各工序对应加工设备。生产排程后,即可获得各工件的各工序加工设备集合及工序间物料搬运路径集合。

设定加工工件数量为V,第i个加工工件具有M道加工工序,其第j道工序对应的加工设备为qij,则工件i的所有工序加工设备集合Qi定义为

Qi={qi1,qi2,…,qij,…,qiM},i=1,…,V

(1)

1.3.2 工件物料搬运路径定义

当第i个加工工件完成第j道工序后,通过某物料搬运路径集合进入第j+1道工序对应加工设备。设定该物料搬运路径集合中设置有H个加工工件位置跟踪点,各跟踪点配置一台RFID阅读器,则基于RFID阅读器的位置跟踪点集合Pij可表达为

Pij={pij1,pij2,…,pijk,…,pijH}

(2)

1.3.3 RFID数据采集信息符号定义

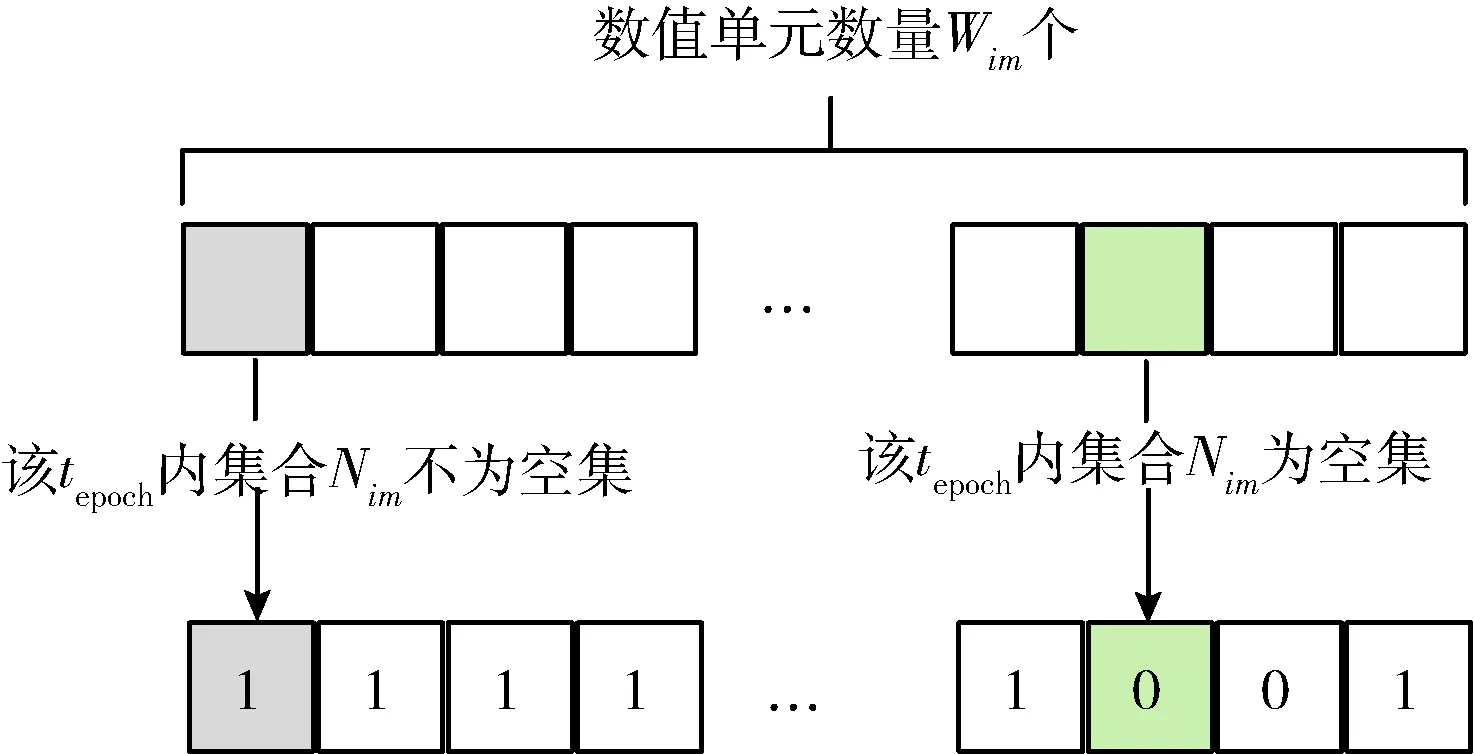

定义Tim为电子标签i(即加工工件i)被RFID阅读器m感知的时间窗。在此时间窗内,RFID阅读器以时间tepoch为周期单位,周期性地读取电子标签i的ID信息并将其传送至RFID中间件,则阅读器m读取电子标签i的理论周期数Wim=Tim/tepoch。 定义阅读器m在时间tepoch内读取电子标签i形成的数据集合为Nim,则在时间窗Tim内产生的RFID数据集合Rim可表示为Rim=Nim×Wim。 定义Gi为加工工件i完成所有工序加工时,理论上感知电子标签i的RFID阅读器集合。

RFID阅读器读取电子标签ID后,将形成一条RFID电子标签数据记录,其包括电子标签ID、RFID阅读器编号和读取时间信息。因此,RFID电子标签数据记录可用三元组模型表示

RFID_Data_Tag=(TagID,ReaderID,TimeStamp)

其中,TagID为电子标签ID,ReaderID为读取的RFID阅读器编号,TimeStamp为阅读器读取时间信息。

1.3.4 问题模型

基于RFID数据漏读问题阐述可知,若在时间窗Tim内RFID阅读器m对电子标签i存在阅读器内部数据漏读现象,则有

(3)

若在完成加工工件i所有工序加工过程时,若电子标签i存在RFID阅读器层级的多个整段数据漏读,则有

(4)

针对RFID数据漏读问题,为评价RFID数据经数据补全处理后的效果,以平均相对误差率Ce为目标建立数学模型为

(5)

约束条件

(6)

2 MPC-FSWA方法

MPC-FSWA方法主要在FSWA方法[5]的基础上,考虑加工工件的加工工艺路线和物料搬运路径约束,从单RFID阅读器内的部分数据漏读和多RFID阅读器间的整段数据漏读两个层次对RFID数据进行补全。该方法的设计思想如下:

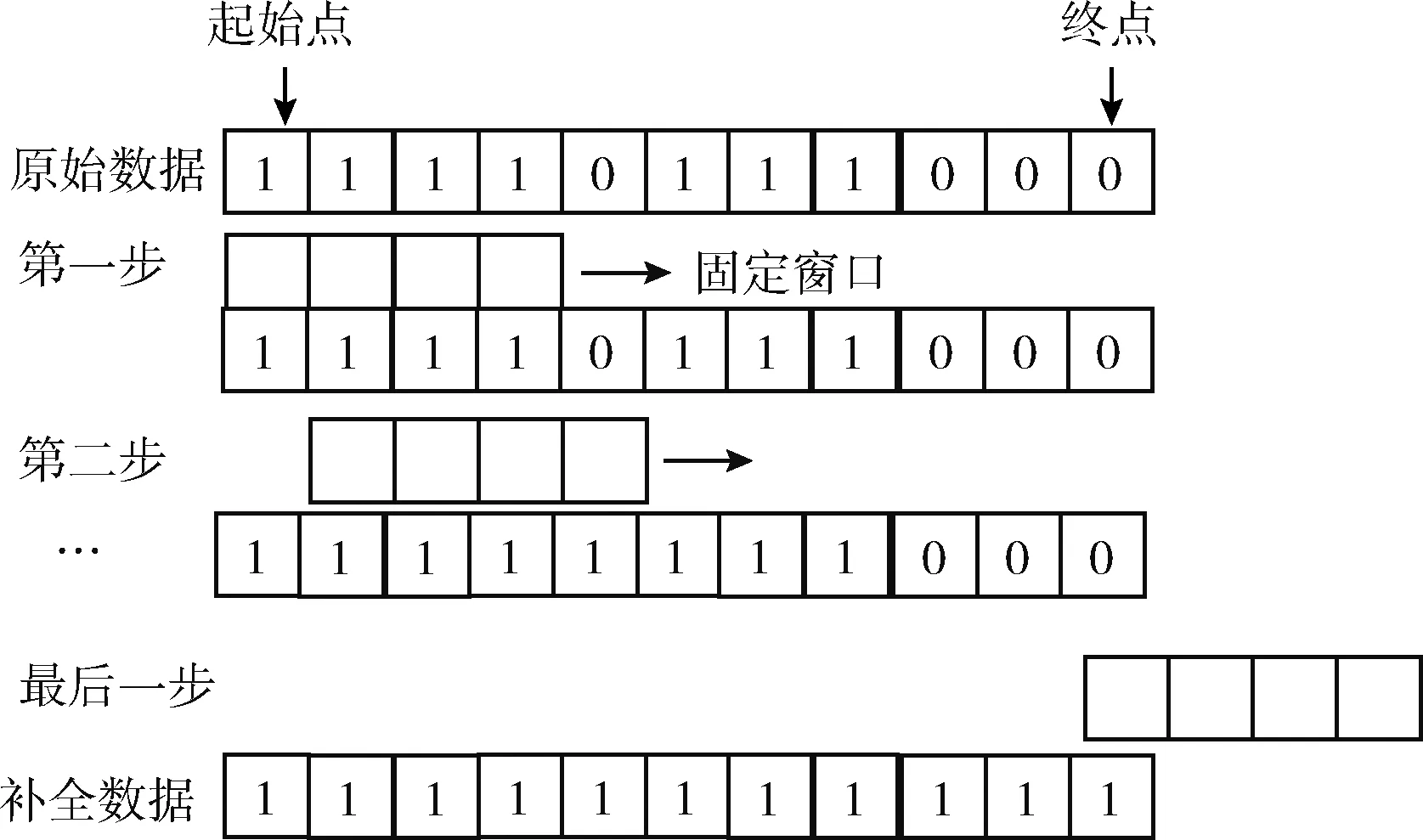

(1)针对单个RFID阅读器内的部分数据漏读问题,通过设计固定滑动窗口算法对漏读数据进行补全。针对电子标签i被RFID阅读器m感知的时间窗Tim,设置具有若干阅读器读取周期tepoch的固定窗口(fixed window,FW),使该窗口在Tim内滑动,单次滑动距离为单个tepoch。若FW中任一tepoch内存在电子标签i被RFID阅读器感知,则认为RFID数据一直存在于该FW。若FW中某tepoch内没有RFID阅读器感知电子标签记录,则认为该tepoch存在RFID数据漏读,将对该漏读数据进行补全。

(2)针对多RFID阅读器层级的整段数据漏读问题,首先根据生产排程导出的某工件计划加工工序(各工序对应唯一加工设备)和物料搬运路径生成其理论RFID阅读器感知序列;其次根据该工件实际加工工序和物料搬运路径生成其实际RFID阅读器感知序列;最后将理论和实际RFID阅读器感知序列进行匹配,当实际RFID阅读器感知序列中某阅读器位置不符合加工工件计划的加工工序和物料搬运路径约束时,则判断该位置存在整段数据漏读,对该段RFID数据进行整段补全。

MPC-FSWA方法的设计步骤描述如下:

图4 单RFID阅读器内的数据编码示例

图5 固定滑动窗口补全示例

图6 RFID数据与工件加工信息相关联图

步骤6 基于步骤1至步骤5将所有电子标签的RFID阅读器数据进行补全操作,并根据式(5)所示目标函数计算优化目标值。

3 案例分析

为验证本文提出的MPC-FSWA方法的有效性,设计数据漏读案例对其进行验证。具体案例包括:①考虑固定窗口大小和RFID阅读器漏读数据周期数因素影响,将MPC-FSWA和FSWA方法[5]进行比较,以验证MPC-FSWA方法在不同窗口大小下的阅读器内部分数据周期漏读补全效果;②考虑RFID阅读器因临时故障等因素导致电子标签在部分阅读器内整体数据漏读情况,将MPC-FSWA和SMURF方法[6]进行比较,以验证MPC-FSWA方法对RFID阅读器层级的数据漏读的补全效果。上述实验案例均采用RIFIDI软件[12]模拟产生RFID阅读器数据,并基于MATLAB和Microsoft SQL Server 2005平台进行程序开发实现。

3.1 阅读器内部分周期数据漏读补全效果验证

实验案例有3台加工设备和2个物料搬运路径跟踪点,共配置5台阅读器。设置有100个加工工件(电子标签数量为100)以不同工艺经过上述加工设备与物料搬运路径跟踪点。阅读器读取单个电子标签的时间周期为1000个tepoch。将MPC-FSWA和FSWA方法进行比较。考虑到固定窗口大小和RFID阅读器漏读数据周期数对实验的影响,设定固定窗口大小分别为5、10、15、20、25个tepoch,设定RFID阅读器读取电子标签过程中,漏读数据周期数分别为20、35、50个tepoch。对比实验结果如图7~图9所示。

图7 漏读数据周期数为20补全结果

图8 漏读数据周期数为35补全结果

图9 漏读数据周期数为50补全结果

图7表明:①在RFID阅读器的平均漏读数据周期数为20个tepoch的场景下,随着固定窗口大小的增加,FSWA方法补全后的平均相对误差率逐渐降低,并在窗口大小为15时达到最小值8.05%,此后随着固定窗口继续增大,平均相对误差率逐渐增大,并在窗口大小为25时达到最大值12.74%;②在此场景下,随着固定窗口大小的增加,MPC-FSWA方法补全后的平均相对误差率变化相对较平稳,当窗口大小为15时达到最小值6.68%,当窗口大小为25时达到最大值10.61%;③在各固定窗口值下,MPC-FSWA方法对应的平均相对误差率均小于FSWA方法。

图8和图9分别为RFID阅读器的平均漏读数据周期数为35和50个tepoch场景下的实验结果。在以上两个实验场景下,FSWA和MPC-FSWA方法补全后的平均相对误差率与平均漏读数据周期数为30个tepoch场景下的结果具有相似变化规律,且均在固定窗口为15时达到最小值;此外,MPC-FSWA方法相对于FSWA方法在各个固定窗口值下均具有更小的平均相对误差率。

在固定窗口值为5、10、15、20、25的场景下,分别计算FSWA和MPC-FSWA方法在平均漏读数据周期数为20、35、50个tepoch时的平均相对误差率均值,结果如图10所示。图10表明:①在固定窗口大小为5、10、15的场景下,两种方法的平均相对误差率均值均逐渐降低,并在固定窗口大写为15时达到最小值,但FSWA方法的平均相对误差率均值明显大于MPC-FSWA方法。分析其原因是固定窗口值较小时FSWA方法会导致较多漏读数据未被补全,而MPC-FSWA方法可以根据加工工件的加工工艺路线和物料搬运路径约束对漏读数据进行二次补全处理,减少了漏读数据数量。②固定窗口大小为20、25的场景下,随着固定窗口增大,两种方法的平均相对误差率均值均显著增高。分析其原因是过大的固定窗口将导致两种方法的补全数据中存在错误补全数据,影响漏读补全质量。但MPC-FSWA方法的平均相对误差率均值依然小于FSWA方法。

图10 平均相对误差率均值结果

因此,本文提出的MPC-FSWA方法在RFID阅读器内部分周期数据漏读情况下相较于FSWA方法具有更好的补全效果。

3.2 阅读器内电子标签整体漏读补全效果验证

为分析MPC-FSWA方法针对电子标签在部分阅读器内整体数据漏读情况的补全效果,将其与SMURF算法进行比较。对比实验案例设置有50台RFID阅读器(即加工设备和物料搬运路径跟踪点共计50处),100个电子标签(即加工工件50个),各电子标签以不同次序遍历所有阅读器。设置各阅读器对电子标签整体漏读的数量分别为2、4、6、8、10个;阅读器读取单个电子标签的时间周期为1000个tepoch,在此过程中,发生漏读数据的时间周期数为10个tepoch;对比方法的固定窗口设置均为15。实验结果如图11所示。

图11 MPC-FSWA与SMURF方法补全结果对比

图11表明:①随着阅读器对电子标签整体漏读数量不断增加,SMURF算法补全结果的平均相对误差率不断增加,当电子标签整体漏读数量为10个时,平均相对误差率达到最大值9.34%;②采用MPC-FSWA方法进行补全过程中,补全结果的平均相对误差率对电子标签整体漏读数量变化不敏感,其值在7%附近小幅波动;③与SMURF算法相比,MPC-FSWA方法在不同电子标签整体漏读数量场景下均具有更低的平均相对误差率。分析其原因为SMURF算法仅通过动态概率调整固定窗口大小来改善阅读器内部分周期数据漏读补全效果,而MPC-FSWA方法从阅读器内部分周期数据漏读、阅读器层级的整体数据漏读两个层次进行数据补全,因此其补全效果更稳定。

4 结束语

针对柔性制造环境下的RFID数据漏读问题,从单阅读器内部分数据漏读和阅读器层级的整体数据漏读两个层次,基于工件加工工艺路线和物料搬运路径信息约束,提出了MPC-FSWA漏读数据补全方法。实验研究表明,在单阅读器内部分数据漏读场景下,MPC-FSWA能弥补固定窗口过小导致的数据补全不足;在阅读器层级的整体数据漏读场景下,MPC-FSWA能够基于工件加工和搬运路径约束对整体漏读数据进行补全。以上结果表明本文提出的MPC-FSWA方法是有效的。下一步研究中将考虑RFID天线辐射模型、标签移动速度等因素对数据漏读的影响。