基于深度处理燃煤电厂脱硫废水研究

2021-12-23王科峰任志鹏王西伦张超群

王科峰,任志鹏,王西伦,张超群

(1. 国家能源驻马店热电有限公司,河南 驻马店463000;2.烟台龙源电力技术股份有限公司,山东 烟台264000)

引 言

自新中国成立开始我国的经济和科技水平一直处于高速发展的状态,作为工业发展的支撑—电力系统在我国轻重工业的崛起过程中起着不可替代的作用,现如今,提供庞大且稳定电能—火力发电在整个电力系统中占据主要地位。火力发电过程会对环境造成严重的危害,自然界的煤炭资源并不纯净,故而在燃烧过程中会产生大量有毒的二氧化硫等气体,而在某些特定的天气环境下,空气中的一些颗粒物质灰和二氧化硫一起形成酸雨[1]。为了对燃煤电厂产生的烟气进行处理,以达到国标GB13223-2011《火电厂大气污染物排放》的排放标准,一般而言,现阶段应用中最为成熟可靠的技术是石灰石湿法烟气脱硫技术。为了使石灰石湿法烟气脱硫技术设备稳定运行并保证石膏质量,脱硫后产生的废水有相当一部分需要及时排除。

经过脱硫吸收塔排除的废水,由于二氧化硫的存在,一般呈酸性,且含有大量煤炭燃烧不充分后产生的悬浮物和一些钙离子、镁离子等无机盐离子,同时可能含有相当量的重金属离子和少量有机物、氟化物等[2],废水中的复杂成分使得燃煤电厂脱硫废水极其不易处理。这样的脱硫废水如果直接排放的话会对环境造成很大的危害,所以如何处理脱硫废水已经成为了一个十分受重视、亟待解决的问题。

对于脱硫废水比较传统的处理方式就是三联箱工艺处理,通常也被称作物化法,是主要对脱硫废水进行中和、沉淀、絮凝等一系列较为简单的物理或者化学反应处理[3]。但使用这种方法处理后得到的水质并不稳定,且水中的钙离子、镁离子仍会有较多残余,因此这种方法还是有待改进的。当然现在也有比较彻底的处理脱硫废水的工艺,如MVR+强制循环结晶等方法[4],但这些工艺都是成本较高,操作过程或者设备比较复杂,而且在废水处理过程中会出现Na2SO4、NaCl 两种盐的混合盐,这是比较难以除去的[5~6]。各种工艺也有着较为明显的应用局限。针对传统处理后废水离子的难分离问题,采用了全膜法对脱硫废水进行软化—高压反渗透—纳滤工艺三个步骤综合处理,对原水和产水的浊度、含盐量和电导率进行测定和对比。经过本实验全膜法处理后产水的各项指标都达到了标准,具有较大的可行性。

1 全膜法处理工艺简介

全膜法处理工艺(Integrated Membrane Technology,IMT)是不同功能的膜工艺按照科学的组合方式有机组合,以达到对污水的降解吸附,高效去除污染物并对污水进行深度的脱盐处理。

1.1 超滤技术

超滤技术一般作为全膜法分离处理的第一步[7],是膜分离技术的重要组成部分,超滤技术是利用超滤多空膜的特性,通过物理方式拦截和截留污水中的颗粒状物质,并按照膜孔的大小层次过滤颗粒物,超滤技术的驱动力通常是污水流体的压力,能有效提升废水净化能力。设备体积小,操作简单,方便管理。

1.2 反渗透技术

反渗透技术作为全膜法分离处理的第二环,一般用于各种领域的脱盐处理,以污水流体的压力作为驱动力,通过滤膜将水和无机盐分成两个部分,将浓缩得到的残渣和净化后的水分离[8],反渗透装置精密,且需要高压泵等装置配合使用。

1.3 EDI 技术

EDI 技术是一种新型的脱盐技术,在完成水资源净化目的的同时,降低经济支出和运作成本,EDI技术包含交换树脂,交换膜和层叠膜等,以电渗析技术为基础,结合离子交换技术,达到深度脱盐的目的[9]。

2 脱硫废水与实验设备

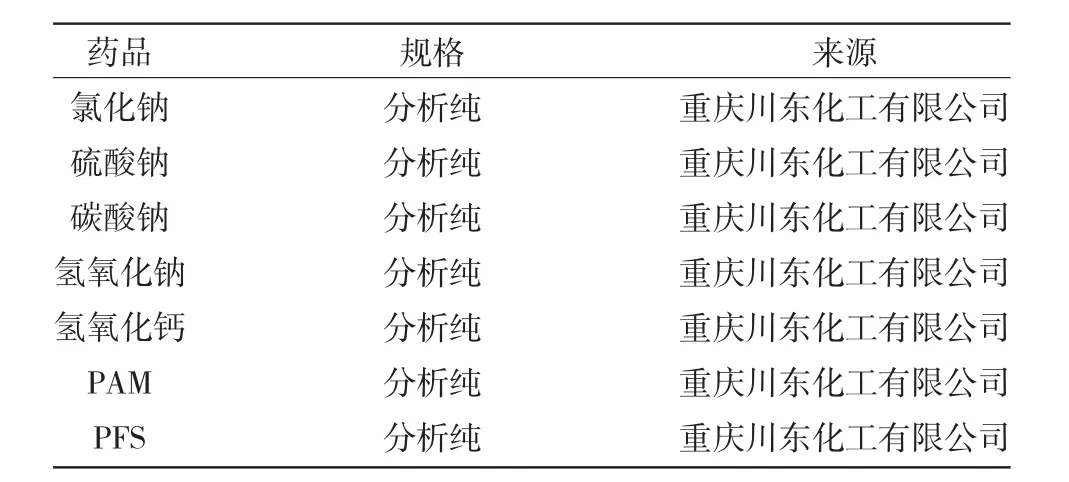

本实验所用的脱硫废水来自浙江,由某个燃煤电厂提供,水中污染物含量如表1 所示,实验过程用仪器见表2,使用药品见表3。

表2 实验仪器Table 2 The experimental apparatuses

表3 实验药品Table 3 The experimental agents

表1 中,第一类污染物含量波动范围较大,部分条件下其原始含量已经低于排放标准,而第二类污染物的污染情况则较为严重,除Zn 污染和Cu 污染可能偶然直接达标外,大部分污染物均会远超过排放标准。

3 实验部分

3.1 检测分析方法

检测分析方法如表4 所示。

表4 分析方法Table 4 The analytical methods

3.2 管式膜(TMF)强化软化预处理试验

TMF 管式微滤膜的作用机理是通过高效分离悬浮固体和液体,来得到较为纯净的处理后水资源。由于TMF 管式微滤膜的主要结构是PVDF 材质的过滤膜,或是PE 材质的支持骨架,通过镶嵌支撑的方式结合在一起,达到过滤的作用,所以相比较其他膜而言,TMF 管式微滤膜可在各种严苛环境下服役,同时具有高通量、寿命长的特点。在使用管式膜处理之前,需要对废水进行化学沉淀软化预处理,在得到的废水样本中加入一定量的氢氧化钠和碳酸钠粉末,充分搅拌使得废水中的钙离子和镁离子与氢氧根形成不溶于水的氢氧化物沉淀,利用管式膜进行过滤处理分离固液态,调节pH 值使之恢复到原先状态,浓缩处理。

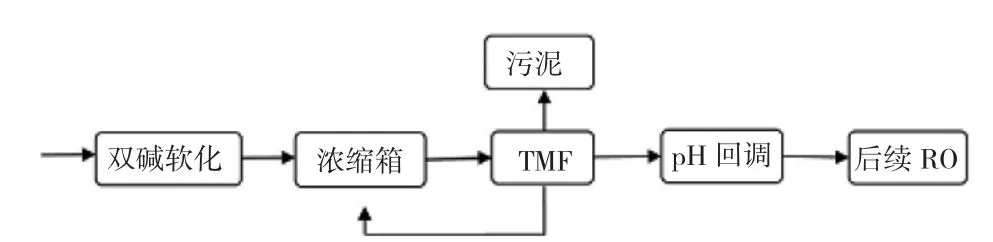

试验流程如图1 所示。

图1 TMF 试验工艺流程Fig. 1 The process flow of TMF test

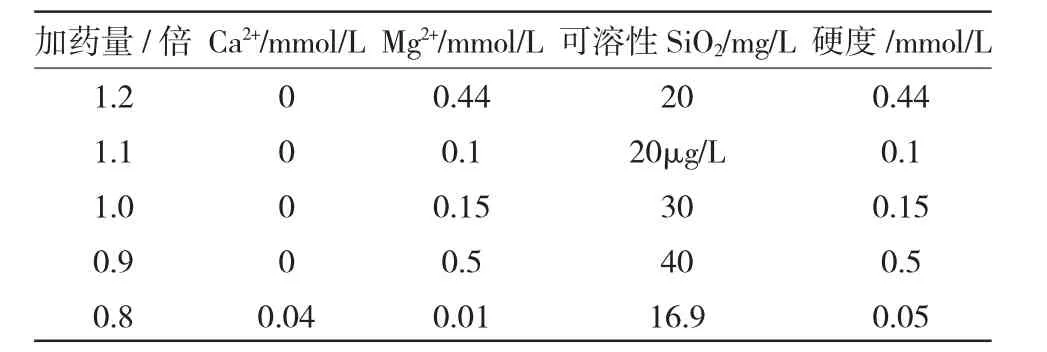

通过对废水含量的测定,计算理论需要的氢氧化钠和碳酸钠粉末用量,并对不同pH 值下TMF 系统进水和产水的水质和TMF 系统碳酸钠加药量对水质的影响进行测试,实验结果如表5、表6 所示。

表5 TMF 系统进水、产水水质Table 5 The water quality of incoming and produced water in TMF system

表6 TMF 系统碳酸钠加药量的确定Table 6 The determination of dosage of sodium carbonate in TMF system

由两个表数据可以看出,当反应槽的pH 值控制在10.5~11,碳酸钠使用的数量是理论值的1.1 倍时,化学软化和过滤效果达到最佳状态。

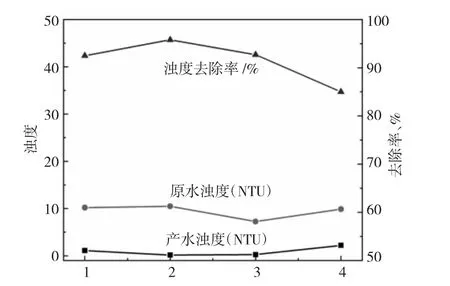

在确定最佳参数后,检测原水和产水的浊度,结果见图2。由图可见,管式膜微滤系统对浊度的去除率最高可达到94%。

图2 TMF 对浊度的去除效果Fig. 2 The removal effect of TMF on turbidity

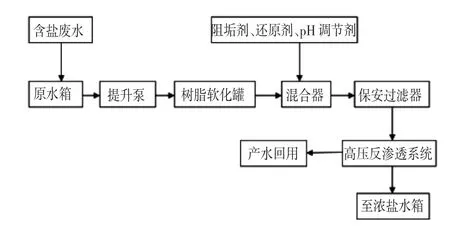

3.3 高压反渗透(DTRO)试验

试验流程如图3 所示,对试验前的进水电导率和试验后浓水和产水的电导率进行检测,结果如图4 所示。

由图4 原水、浓水和产水的电导率可知,在其它条件保持不变的前提下,当进水和回收水量保持恒定时,随着原水中电导率的升高,浓水和产水的电导率也在升高,同时,产水的电导率始终保持一个比较低的程度,符合国家排放标准,由此说明,高压反渗透膜的产水稳定性较为优异。

图3 含盐废水浓缩系统工艺流程Fig. 3 The process flow of saline contained wastewater concentration system

图4 高压反渗透试验后产水与进水电导的关系Fig. 4 The relationship between produced water’s and incoming water’s conductivity after high pressure reverse osmosis test

3.4 纳滤特种膜(NF)分盐试验

纳滤技术是一种非常成熟的低压反渗透技术,其最初诞生于20 世纪80 年代,这项技术的实施主要靠压力驱动,介于反渗透和超滤之间[10~11]。在一般情况下,纳滤在工作时需要1.5MPa 以下的压力,其可以有效地截留二价离子,截留率可达到90%以上。相反其对于一价离子则十分宽容,截留率极低。通过利用纳滤这一特性,我们可以将溶液中的一价、二价离子很容易地分离开来。因为纳滤在工作时处于低压状态,膜通量比较大,在工作时能耗较少,成本较低,所以其常被用来作为预处理单元在反渗透中大量应用。纳滤膜在化学软化方面也有很多应用,有研究人员发现纳滤对导电率较高的盐类去除效果极佳。所以纳滤技术也开始应用于脱硫废液的水处理中。

目前水处理领域中主要应用的纳滤膜主要有美国Film-Tech 公司的NF 系列、日本Toray 公司的SU 系列、海德能公司的ESNA 系列等。根据现在市场中常用的滤膜种类以及其他研究人员的研究结果,海德能的ESNA3 纳滤膜被许多厂家应用在废水处理中,通过测试膜层在使用过程中的通量、截留率等对纳滤技术在脱硫废水处理领域的应用效果进行分析研究。

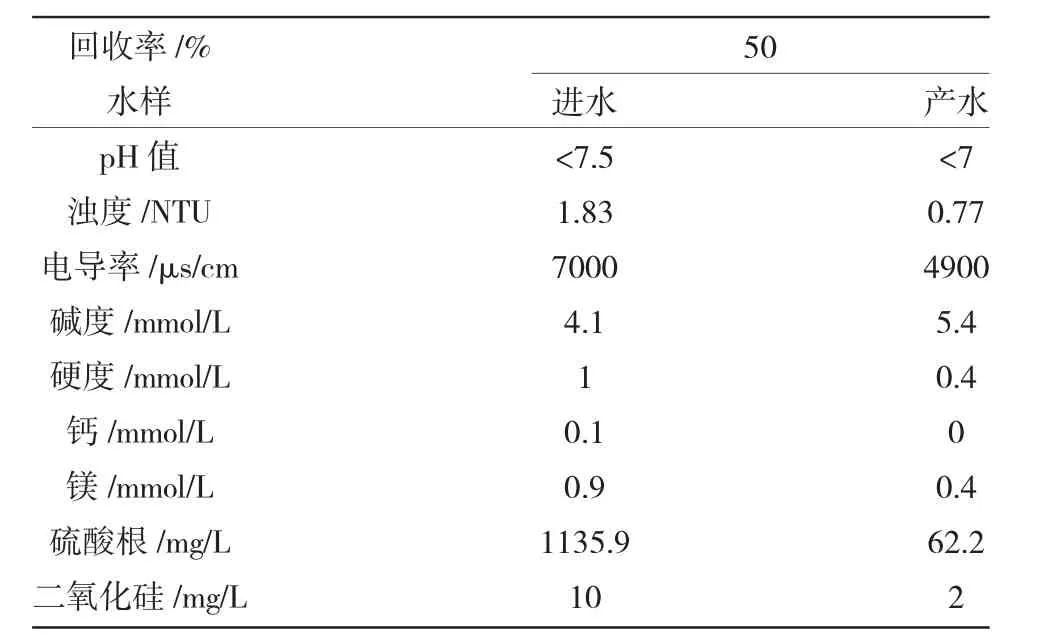

纳滤工艺如图5 所示,对纳滤膜处理前后水中离子的含量进行分析,结果如表7 所示。

图5 纳滤工艺流程图Fig. 5 The flow chart of nanofiltration process

表7 纳滤工艺产水水质分析Table 7 The analysis of water quality produced by nanofiltration process

从表7 可知,纳滤工艺在应用于实际脱硫废水中可以有效地对废水中残存的离子进行截留,截留率达到94%以上,且产水的各项指标都达到了《循环冷却水水质标准》(GB 95050—2007),这可以有效的实现资源的重复利用。

4 总 结

本文对全膜法处理工业脱硫废水进行了详细的介绍,并对全膜法工艺的不同作用方式进行了分别的实验,实验结果表明,全膜法可以有效地对脱硫废水进行多层次的净化。管式膜微滤系统对脱硫废水浊度的去除率最高可达到94%。高压反渗透膜对TMF 工艺处理后的废水的浓缩处理,其脱盐率达95%。纳滤工艺在应用于实际脱硫废水时对废水中残存的离子的截留率达到94%以上。所以全膜法工艺处理脱硫废水技术是值得在行业领域内推广实行的。