发动机缸盖锁片自动检测技术的应用

2021-12-23金航宇

金航宇

北京福田康明斯发动机有限公司 北京昌平 102206

气门是发动机缸盖上的核心部件,气门与气门弹簧座通过气门锁片连接在一起。气门锁片安装的正确与否,会直接影响发动机的气门工作状态。如果有错装、漏装会导致气门开关异常,影响发动机性能,严重情况下导致气门或者活塞损坏造成重大损失。错装、漏装的人工检测存在容易疲劳、出错率高等问题,自动检测是一种发展趋势。本文论述的重点是笔者所在的发动机缸盖生产线的一种在线自动锁片检测装置的设计原理以及应用方法。

笔者所在的发动机缸盖机加线主要进行缸盖的半精和精加工以及缸盖的分装。主要加工设备由美国MAG动力总成公司生产制造,缸盖分装线由国内大连豪森瑞德设备制造有限公司生产。其中缸盖分装线15606工位为锁片激光检测工位。通过激光测量传感器检测锁片是否安装合格。如果安装异常,设备自动记录缸盖零件号并写入码块,把不合格的缸盖转入环线,待操作者修复后再重新检测上线。

原理分析

1.气门锁片安装结构

锁片装配后鼓肚与气门杆(见图1)凹槽结合后,锁片外侧在气门杆一周形成锥面,弹簧柱内侧锥面与锁片形成锥面结合,从而限制弹簧座向上移动来固定弹簧。

图1 锁片安装

2.锁片位置计算

(1)正常安装 如图2所示,锁片在安装到位后,锁片端面距离与气门杆端面距离在设计尺寸范围内浮动。此时定义锁片端面距离气门杆顶面的距离为h。根据尺寸链(见图3)计算h的范围,其中h为该尺寸链的封闭环,h2为尺寸链的减环,h3为尺寸链的增环。锁片鼓肚中心距离端面距离为h2=1.27+0/-0.2mm(图样得到),气门杆凹槽距离顶面的距离h3=6.33+/-0.43mm(图样得到),气门锁片距离气门杆端面的距离公差计算如下:

图2 正常锁片安装

图3 正常锁片安装尺寸链

基本尺寸:h=h3-h2=5.06mm

ES(h)=ES(h3)-EI(h2)=0.43-(-0.2)=0.63mm

EI(h)=EI(h3)-ES(h2)=-0.43-0=-0.43mm

所以,气门锁片端面距离气门杆端面h尺寸以及公差h=5.06+0.63/-0.43mm。

(2)装反情况 如图4所示,由于进料错误或者压装设备问题导致锁片下端向上。其中h'为该尺寸链的封闭环,h2' 为尺寸链的增环,h3为尺寸链的减环,锁片鼓肚中心距离底端面距离为h2'=9.5+05/-0.3mm(图样得到),气门杆凹槽距离顶面的距离h3=6.33+/-0.43mm(图样得到),气门锁片底面距离气门杆端面的距离公差计算如下:

图4 反装锁片尺寸链

基本尺寸:

h'=h2'-h3=3.17mm

ES(h')=ES(h2')-EI(h3)=0.5-(-0.43)=0.93mm

EI(h')=EI(h2')-ES(h3)=-0.3-0.43=-0.73mm

所以,气门锁片底端面距离气门杆端面h' 尺寸以及公差为h'=3.17+0.93/-0.73mm,高出气门杆端面。

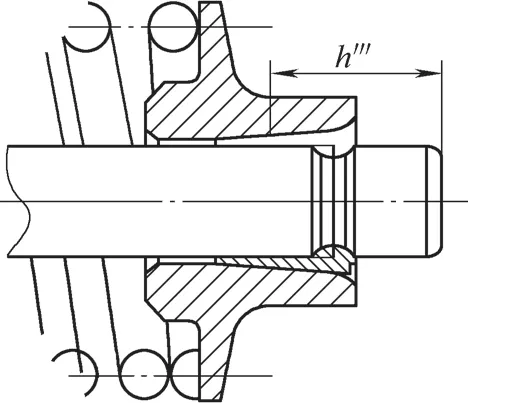

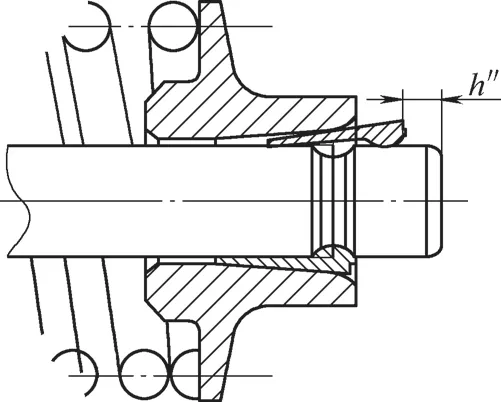

(3)安装不到位、漏装的情况 定义锁片鼓肚半径为R(R=1.53mm),装不到位的情况下(见图5)锁片端面距离气门杆顶部位h",与正常情况下锁片距离顶端距离h比较满足|h-h"|>1.53mm(鼓肚半径),否则锁片就可以滑落到气门杆凹槽内。漏装的情况下(见图6),设能检测到的理论锁片端面距离气门顶端的距离为h''',如图所示测量点会落到气门杆凹槽之下,所以|h-h'''|也满足>1.53mm。

图5 安装不到位锁片

图6 漏装锁片

3.检测原理分析

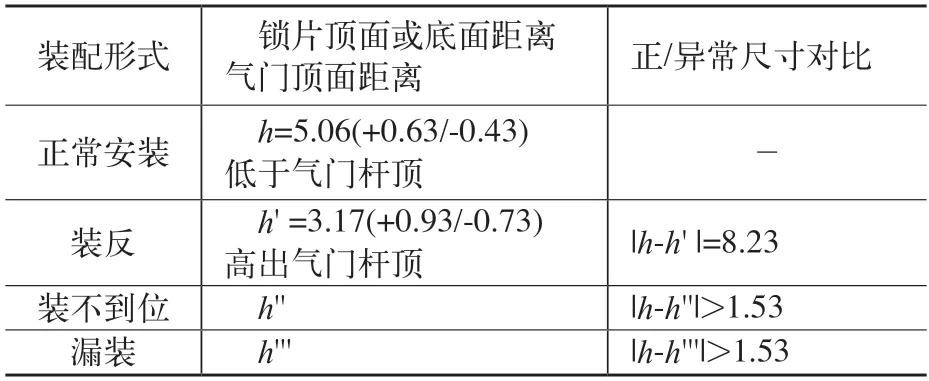

通过以上计算得知,正确安装的情况下,气门锁片端面距离气门杆顶部的距离与非正常安装时距离对比见表1。

表1 距离对比表

从表1可以看出,每种失效形式测量出来的距离点的分布带,与正常安装的情况下均不重合,即每种失效均与正常安装有明显区分。装不到位情况下的距离与正常装配时距离最小时的点最为接近,设接近程度为D。则:D≥1.53-0.43=1.1mm(0.43mm为正常装配的距离下偏差)。因此,如果有方法测量锁片端面与气门杆顶端的距离且测量误差小于1.1mm,就可以发现锁片错装、漏装、装不到位等质量问题。

传感器选型及机电功能原理实现

1.传感器选型

通过分计算得出各种失效模式与正常模式之间测量的距离差异大于1.1mm,只需要选用普通的能够区分此差异的传感器,即可满足探测发现质量不良的工件,因此可以选用德国米铱的ILD1402激光三角测距传感器。

传感器参数:optoNCDT 1402经济型系列(数字/模拟信号)。线性量程5~600mm。绝对误差≤±0.18%。分辨率0.01%。测量频率1.5kHz。测量量程为5~600mm,实际使用最大量程<20m m,最大绝对误差为20×(±0.18%)=±0.036mm。装不到位的情况下锁片与正常锁片距离之差最小为1.1mm,0.036mm远远小于不合格锁片距离与正常锁片压装距离的差异,满足使用要求。

2.机械功能实现

待检测的缸盖在随着托盘到达该检测工位并在挡料作用下准停在该工位。缸盖到达后,设备通过缸盖托盘抬起定位装置抬起托盘以及缸盖,通过一面两销定位,每次均把缸盖托盘连同缸盖准确定位在一个固定位置(缸盖与托盘也是通过一面两销定位)。定位完成之后电缸得到信号,带动3个传感器(每个传感器测量一排锁片)在X方向移动,传感器移动的同时按照1.5kHz的频率采集Y方向(高度)的数据。这样工控机通过数据采集卡可以采集到三组数据,每组数据包含电缸的X位置以及对应的Y方向的高度。

本机械装置中包含两次定位,第一次为抬起装置与图盘的定位,第二次为托盘与缸盖之间的定位。两次定位均采用一面两销的传统定位方式,根据本文装置的定位销与定位孔的间隙为0.01~0.03mm之间,通过计算定位精度单方向可以控制在0.05mm之内,锁片的厚度理论尺寸为1.19mm,所以定位X方向的定位误差对锁片测量影响可以忽略。Y方向(高度)由于是测量的锁片到气门杆端面的距离,此距离由传感器一次测量通过计算得出,Y方向的误差对测量不产生影响则可不做考虑。

抬起机构在通过立柱上的两个导轨在气缸作用下可以上下移动到位,位置通过立柱上的挡块来确定。

3.逻辑架构

如图7所示,使用两块数据采集卡分别采集来自于电缸与三个传感器的数据,然后通过工控机上的软件对采集来的数据进行分析判断并显示。

图7 原理架构

软件实现以及显示

本文中工控机软件采用VB编写,通过数组的方式实时记录研华数据采集卡采集上来位置信息以及激光侧头测到的高度数据。得到数组之后,通过分析每个锁片位置的高度,并与设定的偏差做比较来判断锁片安装是否合适。

1.数据采集

数据采集函数通过采集卡动态链接库函数

2.采集收到的数据分类及数据分析

通过数据采集可以得到四组数组,四组数据通过samplingNum来对应。

第一行锁片的Y(高度)值:DataArraySensor1(SamplingNum)。

第二行锁片的Y(高度)值:DataArraySensor2(SamplingNum)。

第三行锁片的Y(高度)值:DataArraySensor3(SamplingNum)。

三行锁片公用的X值: DataArrayDisplacement(SamplingNum)。

如表2所示(其中一排排气锁片的数据)的原始数据,DataArrayDisplacement(K)为数据的X方向位置;DataArraySensor1(K)为:传感器X方向每个测量点到固定原始0点的距离(表2为Sensor1的数据实例)。

表2 传感器sensor1测量数据

(1)定位并计算平均距离差值 通过VB截取锁片、气门杆顶端理论中心附近的一组数据分析出平均值average(suopian1)和average(qimengan),两个平局值的差即为所要测量的h,通过判断h(两个平均值的差)是否在设定公差范围内即可判断出来锁片是否合格。

例如:以图表数据为例,气门杆顶端距离锁片顶端面的距离平均值为(可以自由设定取点的数量,此例取4点计算平均值)。

(2)与设定的理论尺寸对比计算 软件设定距离的公差为理论距离(或者略大于理论数据)Normal。

Distance在Normal范围内,所以判断锁片安装合格。

数据如图8所示,A处为采集的锁片所处位置的点平均值计算后得到的直线,B处为气门杆顶端采集的点计算平均值后得到的直线。图示尺寸与理论尺寸比较可以判断出锁片压装合格,其余所有气门锁片均可以提取数组中的数据计算并判断出锁片的装配状态。

图8 采集数据分析点图

3.气门锁片检测曲线以及软件设计及用法

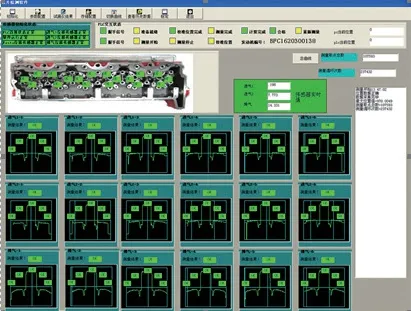

气门锁片防错如图9所示,18个气门检测的全部曲线显示,通过18个曲线窗口绘制出了18个曲线,显示了锁片是否合格(同时顺带检测了气门以及弹簧座是否合格)。

图9 气门锁片曲线

通过软件上的菜单栏选择曲线,可以调出任意一个测量完成的气门锁片曲线(见图10)。此曲线理论设计的曲线类似,曲线上增加了明亮的颜色可以显示锁片位置以及合格标记。

图10 气门锁片曲线放大

4.参数设置以及调整

生产过程中由于产品的变化及设备的磨损,工艺人员需要及时优化检测的理论设定参数,软件设计了一个标准的调整界面。在菜单栏中选择“参数配置”会弹出一个数据表格窗口,通过表格中的配置可以任意修改需要检测的锁片宽度、高度误差范围等信息,从而使检测更加合理。

通过生产过程的摸索可以设定一个合理的公差范围,发现锁片压装不合格问题但又不至于频繁误报警。

5.故障分析以及优化

此装置使用过程中总是会出现故障,如个别锁片无数据。经过分析发现是此装置数据的采集不闭环导致的问题。激光数据采集卡只负责采集数据,是否采集到数据不会传递到X方向的电缸,即电缸一直在移动。但是如果计算机受到运行速度、外部干扰等影响,就会产生激光传感器的数据采集不到的问题。

为解决此问题,更新程序并在程序采集数据的过程中关闭所有鼠标从而降低风险的发生。另外,如果出现故障后则自动重新测量一次,从而降低故障对自动生产的影响。改进措施实施后经过验证,生产线故障停机降低达到了预期的效果。

应用分析以及检验

对本装置失效件进行验证,进行GO/NOGO数据的MSA验证(记录见表3)。

表3 Go/No-GO 数据MSA统计表

评估一致性:通过分析设备正确识别锁片安装错误的概率为93%,大于通常MSA分析90%的要求。且评估不一致主要体现在Go判断为No-Go,如图11所示,对质量控制来说是加严了标准。

图11 评估一致性

结语

经过验证分析,本文论述的通过激光距离检测方法来检测锁片压装是否合格是可行的,可以实现防错目的。生产过程中检测的效果达到预期要求,能大大降低操作者下线检验的强度且提高了生产效率以及质量。同时通过对原理的分析以及持续的使用,发现了软件的不足,通过优化降低了软件故障频率,为后续继续开发此类检测装置提供了借鉴。

本论述的设备优点是设备以及软件设置简单,可以随时调整检测的规格界限实时显示锁片状态,设备投入不大。发展前景:此种检测方法可以扩展为有类似检测防错要求的发动机生产场合,如:堵盖漏装检测、半成品上线漏加工防错等。

此种检测方法也存在一定不足,由于采用VB实时采集数据然后集中计算,计算机需要在一个节拍时间内集中运算大量数据,导致软件运行稳定性差,运行变得迟钝。由于X方向的伺服为自主运行不实时与VB交互,随着软件响应迟钝容易产生采集数据不完整等问题,不过通过选择高配置上位机的措施可以弥补此不足。