Al对8Nb-TiAl合金铸态组织及凝固路径的影响

2021-12-23徐丽丽徐勇张东明许荣福王志刚

徐丽丽徐勇张东明许荣福王志刚

(1.山东建筑大学 材料科学与工程学院,山东 济南250101;2.山东中建八局投资建设有限公司,山东 济南250100)

0 引言

传统的高温合金材料主要包括铁基、镍基、钴基合金,虽然其使用温度以及高温强度都能满足要求,但是这些合金的密度大,高温抗氧化性差,导致其作为结构件使用时会造成能源浪费以及环境污染[1-2]。近年来,研究人员发现Ti-Al基合金具有较高的比强度、比模量和高温抗氧化等性能,且其密度只有传统高温合金材料的一半,是极具发展潜力的轻质高温耐热材料[3-6]。2000年,美国通用电气公司采用TiAl铸造了飞机低压涡轮的后两级叶片,应用于波音飞机的发动机,降低了约15%的能耗,并且减少了将近1/2的温室气体排放[7]。虽然与传统高温合金材料金相比,TiAl基合金具有突出的性能优势,但室温延展性及高温抗蠕变性能较差,限制了其应用[8]。YOSHIHARA等[9]研究发现在TiAl基合金中加入高熔点元素Nb,既可以保持TiAl基合金的低密度、高强度等优点,又可以有效改善其室温塑性和可加工性。随后,以陈国良院士为首的课题组研究的高Nb-TiAl合金不仅具有更好的高温性能,而且保持了TiAl合金密度低、晶体结构简单及组织控制容易等优点[10]。如今,Ni>5%的Nb-TiAl合金以其优异的性能在航空、航天以及汽车发动机结构件等领域得到了广泛关注[2,11-12],且在科研人员的不断努力下取得了较好的研究成果[13-14]。

排气阀是汽车发动机上最重要的零部件之一,恶劣的工作环境要求排气阀材料应具有足够的硬度、耐热、耐冲击、耐磨损、耐腐蚀、轻质等性能[2]。采用TiAl基轻质合金制成的排气阀重量仅为钢制排气阀的一半,可减小阀体与气缸之间的摩擦力,进而降低发动机的噪音[15],且其室温和高温性能均优于汽车上常用的奥氏体耐热钢和镍基合金[2]。将TiAl基合金应用于汽车工业,可以有效节约能源、减少排放,实现汽车工业的轻量化、低能耗发展。排气阀结构复杂且底盘壁厚较小,常采用熔模精密铸造一次性铸造成型[16-17]。

文章采用熔模铸造和离心铸造相结合的方法制备了8Nb-TiAl合金铸件,分析Al对8Nb-TiAl合金组织的影响,并且结合计算得到了平衡相图,研究了其实际凝固路径,为高Nb-TiAl合金的非平衡凝固研究提供了一定的理论和实验依据。

1 材料与方法

1.1 仪器与材料

1.1.1 仪器

实验仪器主要有电子天平(JD200-3G)、数显恒温水浴锅、注蜡机(MYY6.3-2)、自制浆料搅拌机、箱式电阻炉(SX2-5-12)、真空悬浮熔炼炉(ZG-2XF)、X射线衍射仪(X-ray Diffraction,XRD)、扫描电子显微镜(Scanning Electron Microscope,SEM)、能谱仪(Energy Disperse Spectroscopy,EDS)等。

1.1.2 材料

实验材料主要包括海绵钛、工业纯铝、AlNb75中间合金、碱式碳酸锆、冰乙酸、乙醇、锆砂、石英粉、石英砂、蜡料等。AlNb75中间合金质量分数分别为75.41%Nb、0.09%Fe、0.10%Si、0.03%C、0.017%O,余量为Al。

1.1.3 Pandat软件

Pandat软件可以计算二元系、三元系及多元系的平衡相图(等温截面、垂直截面)、热力学性质和凝固计算,同时可以优化相图并得到相应的热力学模型参数[18]。操作界面简洁易用,受到了广大科研工作者的青睐。

1.2 实验方法

以汽车排气阀作为铸件模型,选用8Nb-TiAl合金(成分见表1)作为研究对象。因TiAl基合金在高温熔融状态下极为活泼,极易与其他材料发生反应,且排气阀较为精密,故采用熔模精密铸造方法制备排气阀铸件。

表1 合金成分的原子百分数表

1.2.1 型壳的制备

(1)制备锆溶胶的具体步骤:使用电子天平称取一定量的碱式碳酸锆和冰乙酸,在烧杯中将两者完全混合后放入水浴锅中加热搅拌2~3 min,加入乙醇继续搅拌至溶液无色透明,将烧杯密封静置于阴凉干燥处。再将锆溶胶和锆粉按比例混合搅拌,制成面层浆料。将清洗干净的蜡模浸入浆料中一定时间后取出,缓慢转动以保证覆盖在蜡模表面的涂料厚度均匀,随后撒砂,并将其放入干燥箱中干燥24 h。重复以上操作,按照背层浆料粉液比逐层递减,石英砂粒度逐层递增的原则进行背层涂挂,以保证型壳具有一定的退让性和透气性。为避免砂粒裸露在外造成脱落,最后一层封浆处理即涂挂浆料后不再撒砂,直接干燥处理。待型壳完全干燥后将其埋在加热至高温的沙子中脱蜡,可有效避免开裂问题,对模壳进行焙烧以提高其强度。

1.2.2 8Nb-TiAl合金排气阀的浇注成型

按表1所示成分配制合金,在配料时考虑Al元素的烧损率为3%~5%,其中Nb元素以AlNb75中间合金的形式添加。将按称量好的合金原料放入ZG-2XF真空悬浮熔炼炉中进行熔炼,反复多次重熔后得到8Nb-TiAl合金母材铸锭。浇注前在200℃下对型壳进行预热,然后将型壳固定在离心旋转平台上,再将熔融的金属熔体浇注入离心旋转平台上的型壳中并调节离心转速至280 r/min以提高合金的充型能力和补缩能力,浇注完成后保持离心旋转2 min,待冷却至室温后将型壳取出。用线切割将铸件制成10 mm×10 mm×20 mm大小的试样,在对试样进行打磨抛光之后,采用SEM以及EDS进行显微组织的观察分析,并采用XRD对试样进行物相分析。

2 结果与分析

2.1 微观组织观察与分析

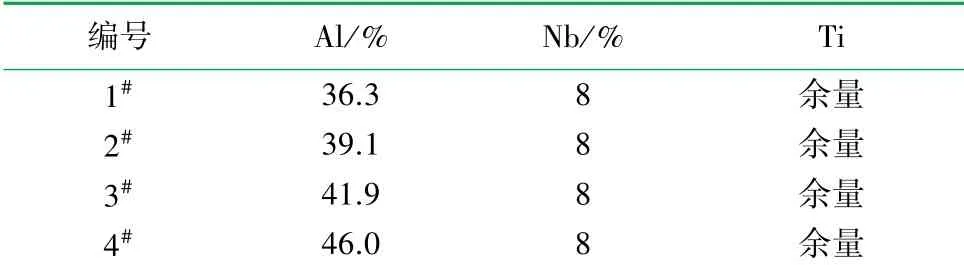

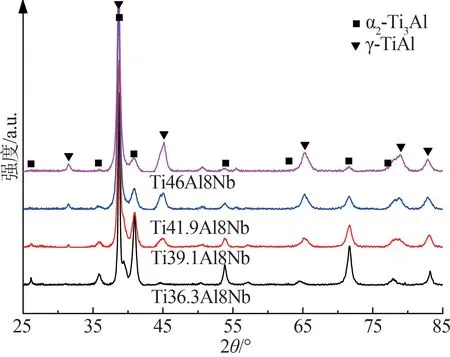

不同Al原子百分数的4个合金试样的XRD图谱如图1所示。虽然4种合金的Al原子百分数不同,但相组成基本一致,主要由α2和γ两相组成。由钛铝二元相图[19](如图2所示)可知,随着Al的增加,TiAl合金中α2相逐渐减少而γ相则增加,故而随着Al的增加,α2相衍射峰值降低,γ相峰值逐渐增加,即γ相的相对含量增加。在不同Al原子百分数下,合金组织中均未出现βo相衍射峰,这是由于组织中的βo相含量较低未被检出。

图1 不同Al原子百分数时8Nb-TiAl合金的XRD图谱

图2 Ti-Al二元相图

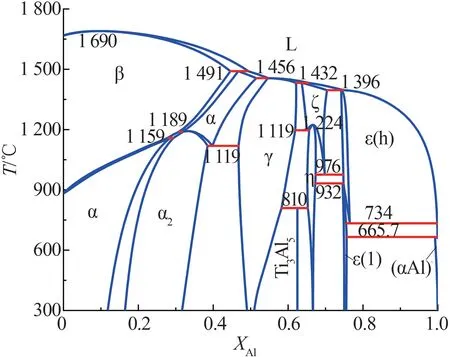

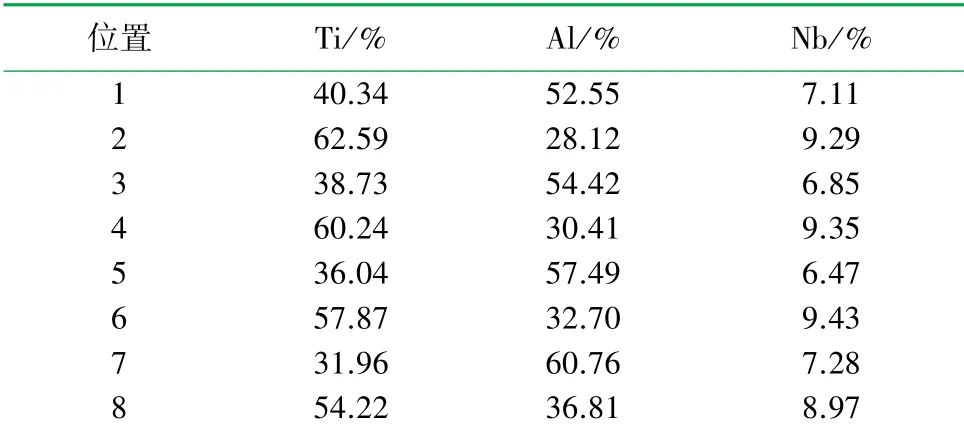

由EDS分析结果(见表2)可知,位置1、3、5、7处Al偏高,Nb略低,结合不同Al原子百分数(XAl)的4个合金试样的背散射电子信号图像(如图3所示),可以确定为γ偏析。而位置2、4、6、8处Ti元素和Nb元素富集,Al相对较低,其为β偏析。如图3(a)所示,Ti-36.3Al-8Nb合金(1#)试样以树枝状α2和晶界处的γ相为主,晶界处存在少量白亮的βo相,这是由于初生β相在后续冷却过程中未能完全转变为α2相,在α2相晶界处残留,温度继续降低时,α2相中Al降低,从而析出γ相,α2相晶界处残留的β相 发 生 有 序 转 变 从 而 析 出βo相[20]。Ti-39.1Al-8Nb合金(2#)与1#合金相比,凝固组织主要为(α2+γ)L片层且明显细化,在片层界面上存在白色网状的βo相以及暗色的γ相,如图3(b)所示。这是由于2#合金在凝固过程中发生了α➝α2+γ共析转变从而生成(α2+γ)L片层组织。Al继续增加,合金仍以(α2+γ)L片层结构为主,当Al量增加至46.0%时,出现近片层组织且出现块状γ,如图3(c)、(d)所示。

图3 不同Al原子百分数时8Nb-TiAl合金的背散射图

表2 EDS分析的合金不同位置原子百分数表

2.2 计算结果及分析

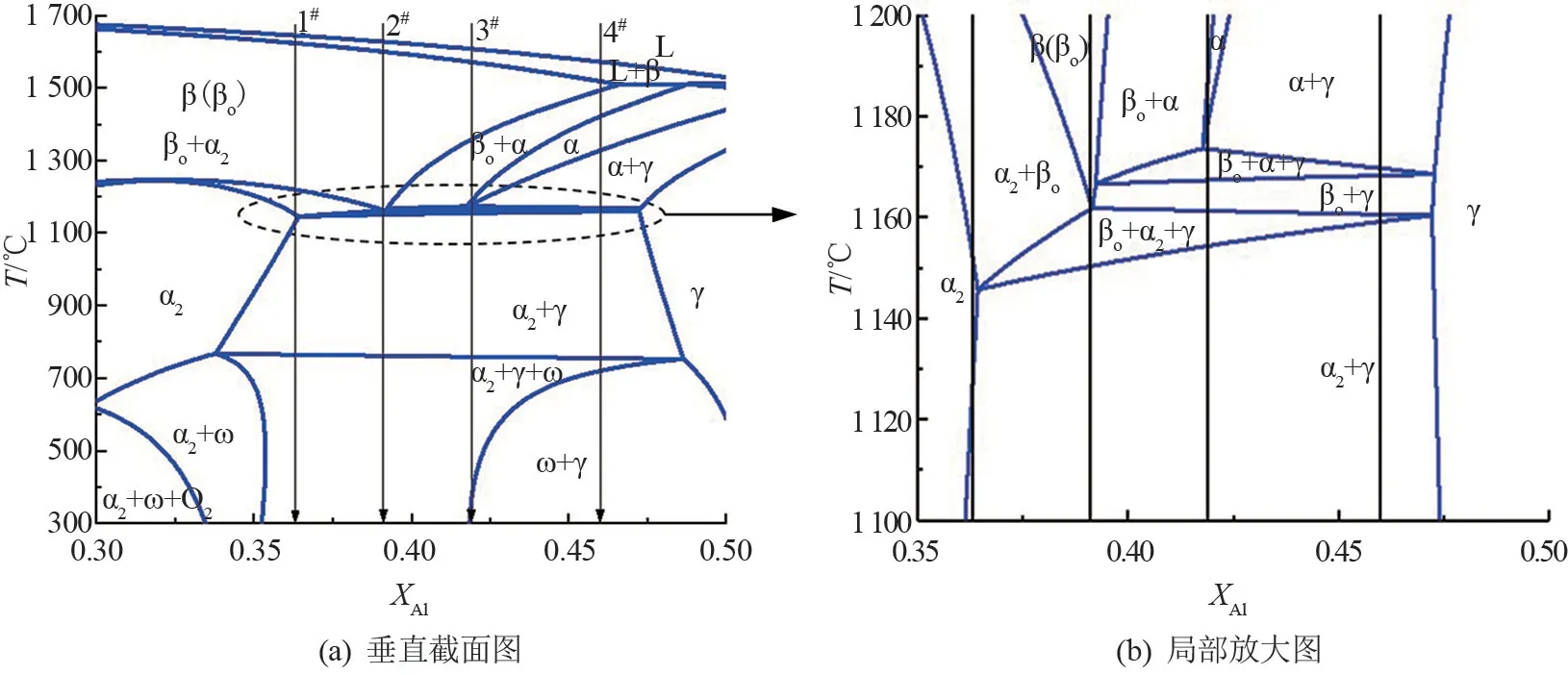

使用Pandat软件计算的8Nb-TiAl的垂直截面图如图4所示[20],不同Al原子百分数的4种合金均为β相凝固合金。从热力学角度计算得到1#合金的平衡相变过程为L➝L+β➝β(βo)➝βo+α2➝α2➝α2+γ➝ω+α2+γ,凝固过程中首先发生L➝β的匀晶转变,β相作为初生相析出,随后β相转变为α2相,但在实际凝固过程中由于凝固速率较快,相变过程并不能完全进行,会有残余初生β相保留下来。随着温度降低,β相发生有序化形成βo相,称为β-偏析。随着温度降低,α2相中Al的溶解度随之降低,γ相沿α2相晶界析出。结合显微组织分析和平衡相图计算,1#合金铸件的非平衡相变凝固过程为L➝L+β➝β(βo)➝β+α2➝β(残余)+α2➝α2+γ+β-偏析,其室温组织以板条和细针状存在。2#合金具有与1#合金相似的相变路径,不同的是2#合金并未经过α2单相区,而是经过了共析线发生了α➝α2+γ共析转变,故而室温组织为(α2+γ)L+β-偏析+γ-偏析。

图4 8Nb-TiAl垂直截面图及局部放大图

如图4所示,3#合金的平衡相变路径为L➝L+β➝β(βo)➝βo+α➝α➝α+γ➝βo+α+γ➝βo+γ+α2➝α2+γ➝ω+α2+γ。在凝固过程中初生β相首先从液相中形成,随后发生β➝α的固态相变,α相在β相中形核,其生长伴随着Al、Nb的扩散,Al向α相中扩散,而Nb向残余β相中扩散,最终导致残余β相中富Nb贫Al,从而使β相的稳定性增加。在后续冷却过程中,α相经过α➝α+γ➝γ+α2固态相变后形成片层结构,且由于温度区间窄及凝固速率快,随单析反应α➝α+γ的发生,只在α晶界处产生了少量的γ相,而β相发生有序化形成βo相。温度继续降低,α2相中Al和γ相中Ti的溶解度随温度降低而下降,γ相和α2相分别沿其晶界析出,但单析反应在冷却速度较快的情况下并不能完全进行,故而会产生γ偏析。结合显微组织分析和平衡相图计算,3#合金铸件的非平衡相变凝固过程为L➝L+β➝β(βo)➝β+α➝α+β(残余)➝α+βo+γ➝(α2+γ)L+β(残余)+γ➝(α2+γ)L+β-偏析+γ-偏析。与3#合金相比,4#合金经过更大温度区间的α+γ两相区,因而在凝固过程中生成了块状γ相,如图3(d)所示,故而其凝固路径为L➝L+β➝β(βo)➝β+α➝α+β(残余)➝α+βo+γ➝(α2+γ)L+β(残余)+γ➝(α2+γ)L+β-偏析+块状γ+γ-偏析。

3 结论

通过上述研究,可以得到以下结论:

(1)4种合金的Al原子百分数不同,但其相组成基本一致,主要由α2和γ两相组成。Ti-36.3Al-8Nb合金(1#)中的组织以板条和针状存在,随着Al的增加,出现明显的α2+γ片层组织,当Al增加至46.0%(原子百分数)时出现近片层组织。且随着Al的增加,βo相的分布形态由枝晶边缘富集转变为枝晶内的网络状分布。

(2)Ti-36.3Al-8Nb合金(1#)实际凝固路径为L➝L+β➝β(βo)➝β+α2➝α2+β(残余)➝α2+γ+β-偏析。Ti-39.1Al-8Nb合金(2#)具有与之相似的凝固路径,不同的是其经过共析线,发生α➝α2+γ共析转变。随着Al的增加,合金经过α单相区,故Ti-41.9Al-8Nb(3#)合金的凝固路径为L➝L+β➝β(βo)➝βO+α➝α+β(残余)➝α+β(残余)+γ➝(α2+γ)L+β(残余)+γ➝(α2+γ)L+β-偏析+γ-偏析。而Ti-46Al-8Nb(4#)合金的凝固路径为L➝L+β➝β(βo)➝β+α➝α+β(残余)➝α+βo+γ➝(α2+γ)L+β(残余)+γ➝(α2+γ)L+β-偏析+块状γ+γ-偏析。