电厂母管制烟道压力分布特性研究及指导系统构建

2021-12-23钟文琪赵东晓孙玉芬

陈 茁 钟文琪 陈 曦 赵东晓 孙玉芬

(1东南大学能源热转换及其过程测控教育部重点实验室, 南京 210096)(2中国石化扬子石油化工有限公司热电厂, 南京 210048)

部分装备有多台机组的燃煤电站会将多台锅炉的尾部烟气通过烟道母管汇集后通入脱硫塔,并在每一台锅炉出口和脱硫塔入口配置引风机和增压风机,以保证烟气的正常流通.在这种情况下,增压风机异常跳停引起的压力波动将通过母管烟道蔓延至所有连入的锅炉与脱硫塔,从而导致炉膛压力冒正、在运机组非停、脱硫塔内部构件与烟道膨胀节的冲击损坏等一系列严重后果[1-3].

国内外学者采用多种方法对锅炉及烟道压力波动进行了大量研究.Wu等[4]采用集总参数法对熄火后的炉膛压力进行了计算,研究表明,采用延时断煤、在紧急断煤时尽快关小引风机导叶的方法能够减缓由熄火所导致的炉膛压力迅速下降.Eric等[5]开发了一种基于高速采集系统的试验方法,通过对蒸汽锅炉焰-气通道上的压力信号进行时域和频域分析,确定了影响锅炉压力波动的原因.赵军[6]研究发现,当增压风机入口压力呈负压时,烟气压缩效应较轻,炉膛负压扰动较小.吴献锋等[7]对某发电厂锅炉主燃料跳闸(MFT)事件进行了深入分析,结果显示,较大的烟道系统阻力会造成引风机进入失速区,导致炉膛压力急剧升高.赵振宙等[8]通过模拟试验的手段研究了脱硫系统对锅炉内爆的影响,结果表明,由于增设脱硫装置而高压引风,熄火后系统内各点产生的负压值都有所增大,锅炉内爆几率提高.但是现有的研究多集中于一炉一塔串联式的烟道系统,且通常集中于某一特定部位或某一特定因素的局部分析[9-13].而对于多炉多塔式的母管制烟道系统,针对生产实际中常见的增压风机跳停对烟道和锅炉压力波动的影响研究较少,导致母管制烟道系统的关键参数设置与运行方案优化主要依赖经验,缺乏理论指导,无法兼顾系统的经济性和稳定性.因此,建立母管制烟道系统的数理模型,构建实时仿真系统,实现增压风机跳停情况下系统压力波动的准确预测和快速调节,是实现烟道系统安全稳定运行的重要措施.

本文针对某热电厂连接9炉7塔的母管制烟道系统,首先构建了烟道本体、引/增压风机、脱硫塔和除尘器等关键设备的数理模型,提出了设备模型间数据传递与耦合计算方法,实现了母管制烟道全系统的数学建模,通过数值试验探究了增压风机排出烟气量、锅炉排入烟气量及增压风机跳停对母管压力波动及流量分配的影响规律.在此基础上,采用CFD数值模拟与集总参数建模相结合的方法,获得了局部非标烟道及脱硫塔的流量-阻力特性.最后,基于MATLAB构建了电厂多炉多塔式母管制烟道运行指导系统,并将运行指导系统给出的预测数据与现场试验数据进行对比校正,在保证系统准确性的基础上大幅减少计算时长,从而为现场运行人员对异常工况的准确预测和实时调节提供有效指导.

1 研究对象

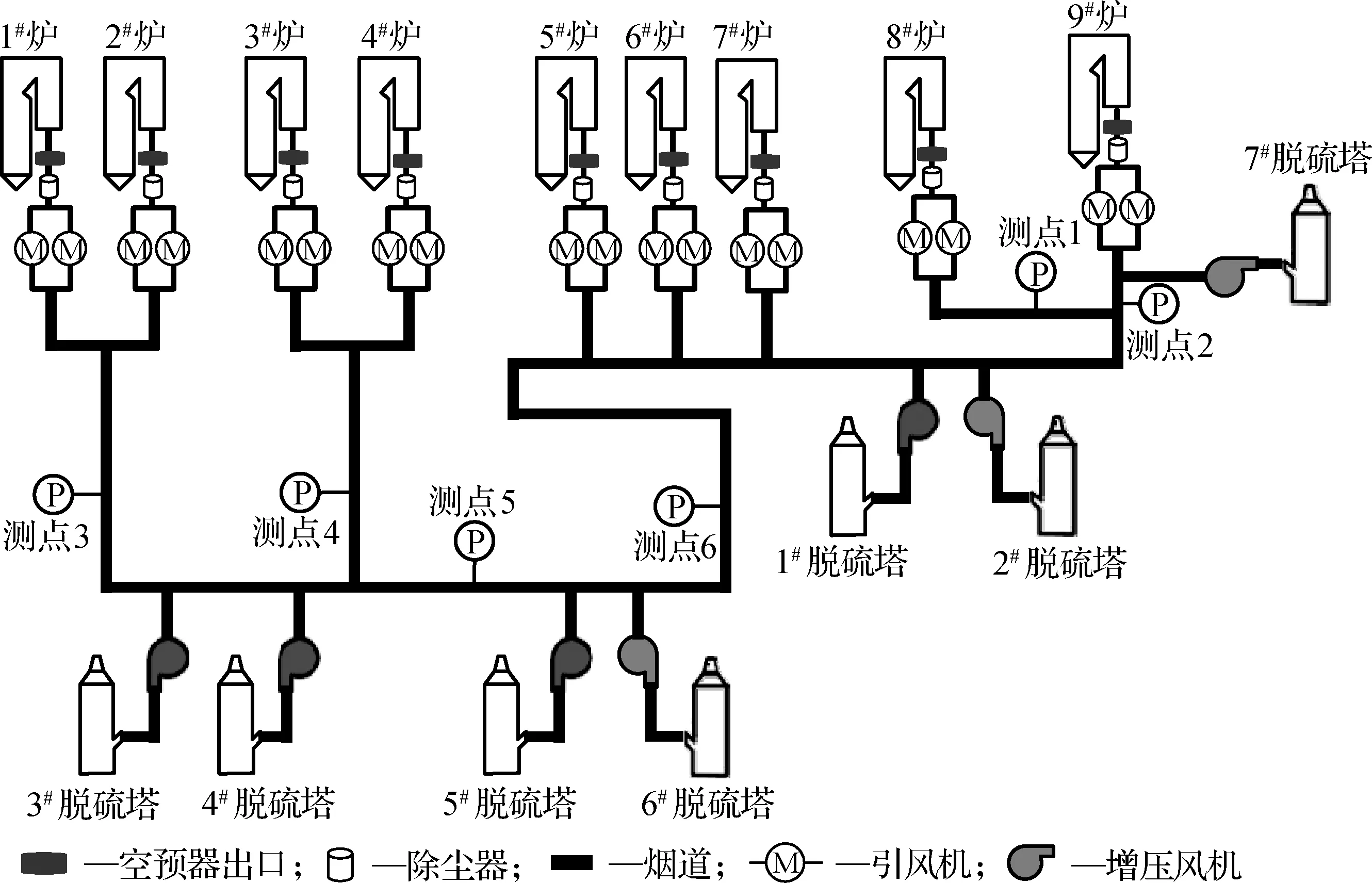

本文以某360 MW热电厂的母管制烟道系统为研究对象.如图1所示,此热电厂共运行9台锅炉,其中1#~8#炉额定蒸发量为220 t/h,9#号锅炉额定蒸发量为410 t/h,同时配套7座脱硫塔控制SO2气体的排放,其中1#、2#、5#、6#和7#脱硫塔满负荷运行烟气量为75×104m3/h,3#和4#脱硫塔满负荷运行烟气量为50×104m3/h(本文所出现的烟气量均为标准工况下的换算值).锅炉和脱硫塔之间通过烟道大母管(全长287 m,最大水力直径为4.9 m)相互连接,并在每一台锅炉出口和脱硫塔入口配置引风机和增压风机(编号与其所对应的锅炉及脱硫塔相一致),以保证烟气的正常流通.如图1所示,

图1 某热电厂9炉7塔母管制烟道系统图

在烟道上布置6处烟气在线监测系统(CEMS)取样测点,对烟道压力状况进行实时监测.

2 三维数理模型的构建

2.1 母管制烟道模型

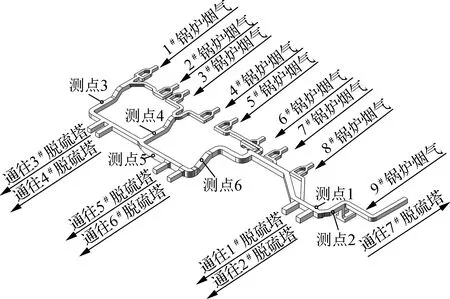

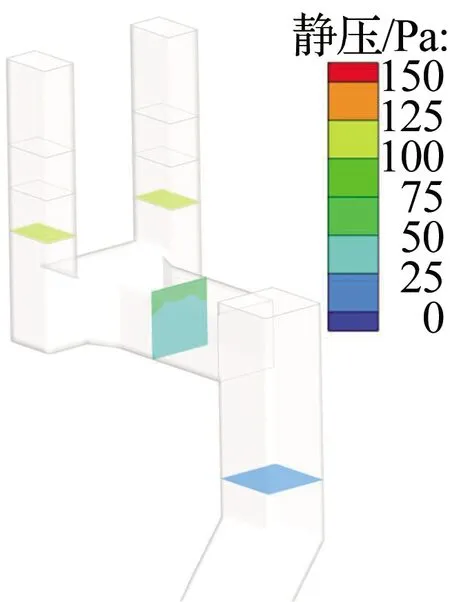

针对烟气在母管制烟道中的流动状态,本文采用k-ε湍流模型进行模拟计算,控制方程见文献[14].根据现场调研结果对烟道本体建立1∶1物理模型,如图2所示.采用全尺寸的六面体结构网格划分,并将影响流场的关键部位进行局部网格加密,分别对不同网格数(3.1×105、4.4×105、6.6×105)的烟道系统模型进行敏感性分析,综合考虑计算精度和计算效率,最终选取网格数为4.4×105的物理模型进行求解计算,相关建模结果如图3所示.

图2 母管制烟道几何结构图

图3 母管制烟道三维网格划分

2.2 风机模型

增压风机的异常跳停是造成母管制烟道系统压力波动的主要因素,更是本文数值模拟的关键.考虑到风机内部流场不是本文的研究重点,无需对此复杂系统结构进行详尽处理.因此,采用集总参数法对风机的性能特性进行模拟,即假设风机内部的压力、温度及速度等参数变化值与其结构无关,通过风扇数学模型将风机的压力特性集中体现在计算模型的一个薄面上[15],加入至流体的动量方程中进行耦合计算,模型表达式为

(1)

式中,p为风机全压,Pa;ak为k次项系数;vf为气体流经风机的速率,m/s.将风机额定转速下的特性曲线以抛物线形式进行拟合,见表1.通过离心风机相似定律可得出变转速下的风机特性方程为

(2)

式中,p0为风机额定转速下的零流量压头,Pa;n和ns分别为风机的实际转速和额定转速,r/min;as、ks为额定转速下特性方程的对应系数,因而不同转速下的风扇模型系数ak可通过式(2)获得.

表1 各风机额定转速下特性曲线方程

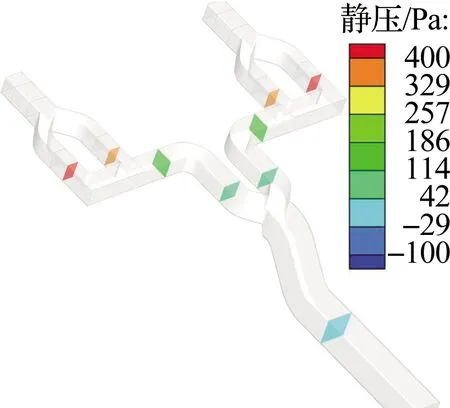

2.3 脱硫塔模型

增压风机的转速变化会导致母管烟道中的烟气重新分配,而脱硫塔作为烟气出口,其变负荷下的阻力特性将直接影响烟道内部的压力状态.但7座脱硫塔规格庞大且构造复杂,直接将其和烟道系统进行一体化模拟会使求解变得困难.考虑到脱硫塔对烟道系统压力的影响主要体现在塔内的阻力损失,其内部流场的分布对烟道系统压力不造成直接影响,参考文献[16],本文通过多孔介质模型将脱硫塔进行合理简化,以描述其内部的阻力特性.

多孔介质模型通过在动量方程中增加源项来模拟多孔性材料对流体的流动阻力,针对各向同性的多孔介质,源项的表达式可简化为

(3)

式中,Si为i方向的动量源项;α为渗透率;C2为惯性阻力系数;μ为流体动力黏度,Pa·S;ρ为流体密度,kg/m3;v和vi分别为流体速度和i方向流体速度,m/s.在多孔介质模型中,动量损失造成压力梯度变化,压降与流体速度存在对应的比例关系.将现场测得的脱硫塔阻力数据进行多项式拟合,得出不同烟气量下的脱硫塔阻力特性曲线(见图4),从而对多孔介质模型的各阻力系数进行定义.

图4 脱硫塔阻力特性曲线

2.4 模型参数与模型验证

根据现场运行情况构建母管制烟道全系统模型,烟气入口均采用速度入口边界条件,脱硫塔出口采用压力出口边界条件,除尘器简化为多孔介质,烟气密度设置为0.86 kg/m3,1#~8#炉烟气入口面积为7.29 m2,9#炉烟气入口面积为19.25 m2,各烟气出口面积为16 m2.为验证数值模拟的正确性,取8组相同工况条件下的CFD压力测点数据和电厂实际压力测点数据进行对比.结果表明,各工况下CEMS测点压力的平均绝对误差均在50 Pa以内(标准差小于30 Pa),从而确保了数值试验的可靠性,对比结果如图5所示.

图5 CEMS测点压力数值试验与现场数据对比图

3 数值模拟结果与分析

3.1 典型工况模拟结果

本文以该热电厂在8炉4塔模式下的最常见工况作为初始正常工况,并假设4#增压风机意外跳停为故障工况,分别研究正常情况下的母管压力分布特性以及故障状态下母管内流量转移与压力波动特性.初始工况下,在运脱硫塔前的2#、4#、5#和6#增压风机转速分别为500、400、340和340 r/min,锅炉侧各设备运行参数如表2所示.

表2 典型工况下锅炉侧设备运行参数

由图6(a)可以看出,在3#锅炉停运、4#脱硫塔运行工况下,为避免未经处理的烟气外泄及降低因增压风机跳停所导致的运行风险,烟道母管压力维持在-600~-100 Pa左右,各脱硫塔阻力损失小于1 kPa,除尘器阻力损失小于1.5 kPa,空预器出口压力在-2 kPa左右.如图6(b)所示,4#增压风机因故跳停会导致烟道母管压力及各空预器出口压力急剧上升,同时4#脱硫塔烟气量减少,转移至其余在运脱硫塔.由图6(c)和(d)可以看出,随着5#增压风机转速的提升,4#脱硫塔所处理烟气被完全转移,烟道母管及各空预器出口压力下降,逐渐恢复至安全运行指标.

3.2 增压风机跳停对母管制烟道压力分布的影响

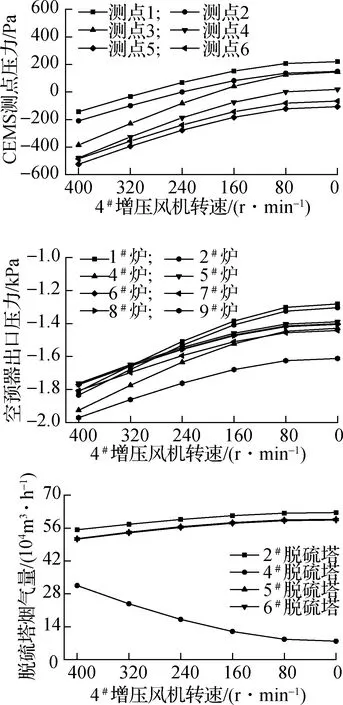

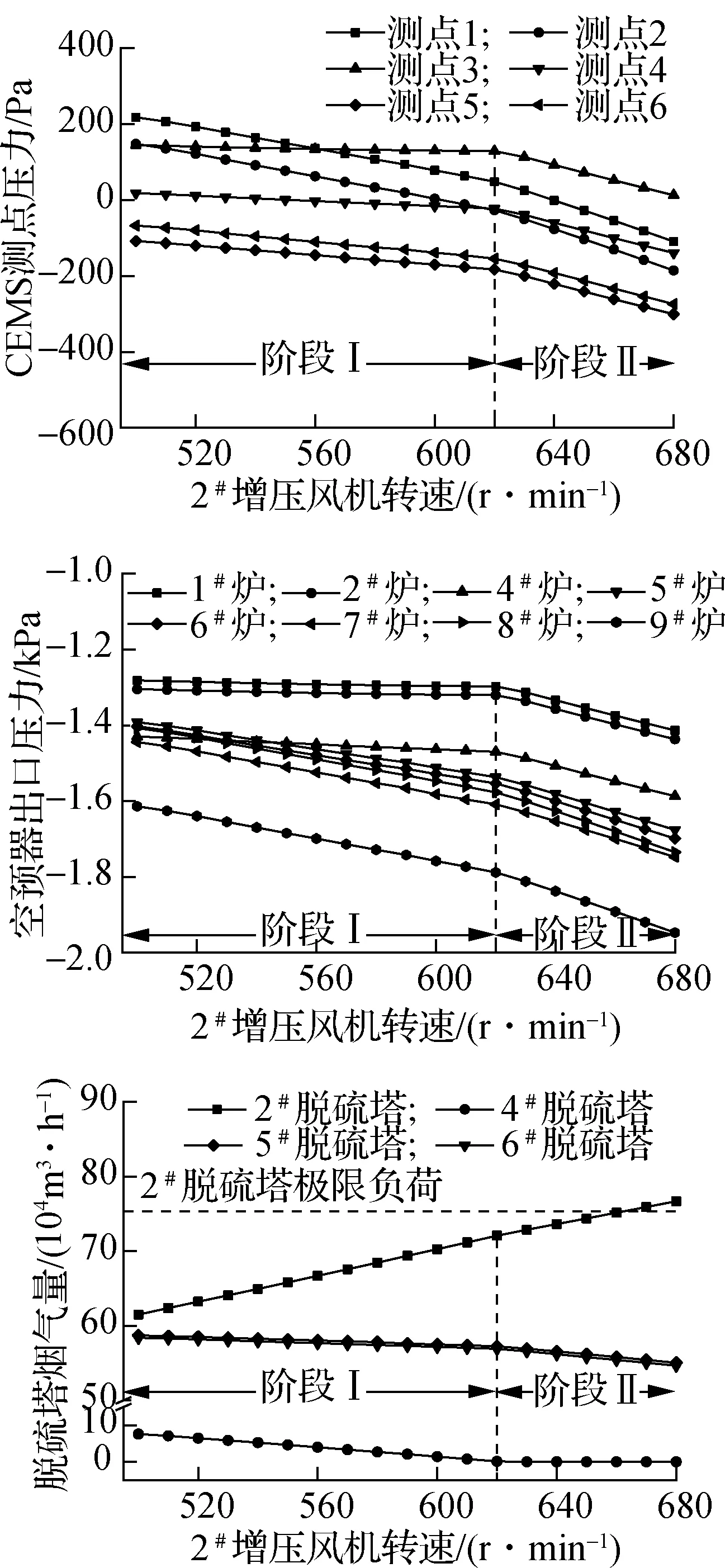

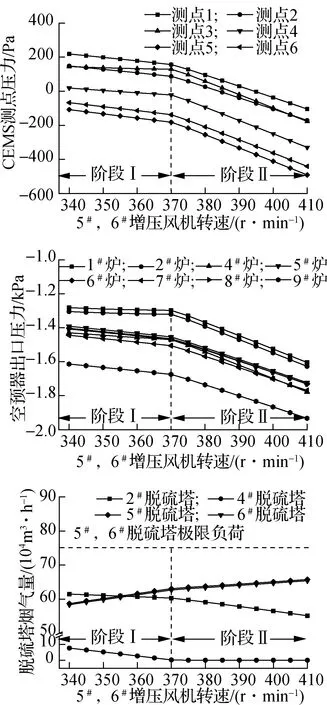

图7给出了不同增压风机因故跳停时各工况参

(a) 4#脱硫塔稳定运行工况

(d) 提升5#增压风机转速至460 r/min

数随风机转速变化的比较结果.可以看出,当增压风机转速线性降低时,母管制烟道各处CEMS测点及空预器出口压力逐渐升高,但上升速率逐渐减缓.这是由于当转速n逐渐趋近于零时,根据风机相似性定律p=p0(n/ns)2可知,增压风机所提供的全压随转速的降低逐渐减小,且下降速率呈减缓趋势.

由图7(a)和(c)可以看出,当处于母管两端的增压风机(4#和2#增压风机)因故跳停时,会对其相近的压力测点(测点3、4和测点1、2)及空预器(1#、2#炉和8#、9#炉)出口压力造成更剧烈的影响.出现这样的原因是:处于母管两端的增压风机转速下降时,因其工作点下移,相应支管段脱硫塔烟气转移至其余在运脱硫塔(见图8),烟气的沿程阻力损失及局部阻力损失增大,跳停支管脱硫塔烟气难以转移,使得对应管段压力提升更为剧烈,并随压力传递作用于临近空预器出口.而处于母管中心的5#增压风机因故跳停时,烟气可向母管两侧分配,更易转移至其余在运脱硫塔,对各压力测点及空预器出口压力的影响较为一致,如图7(b)所示.

(a) 4#增压风机跳停

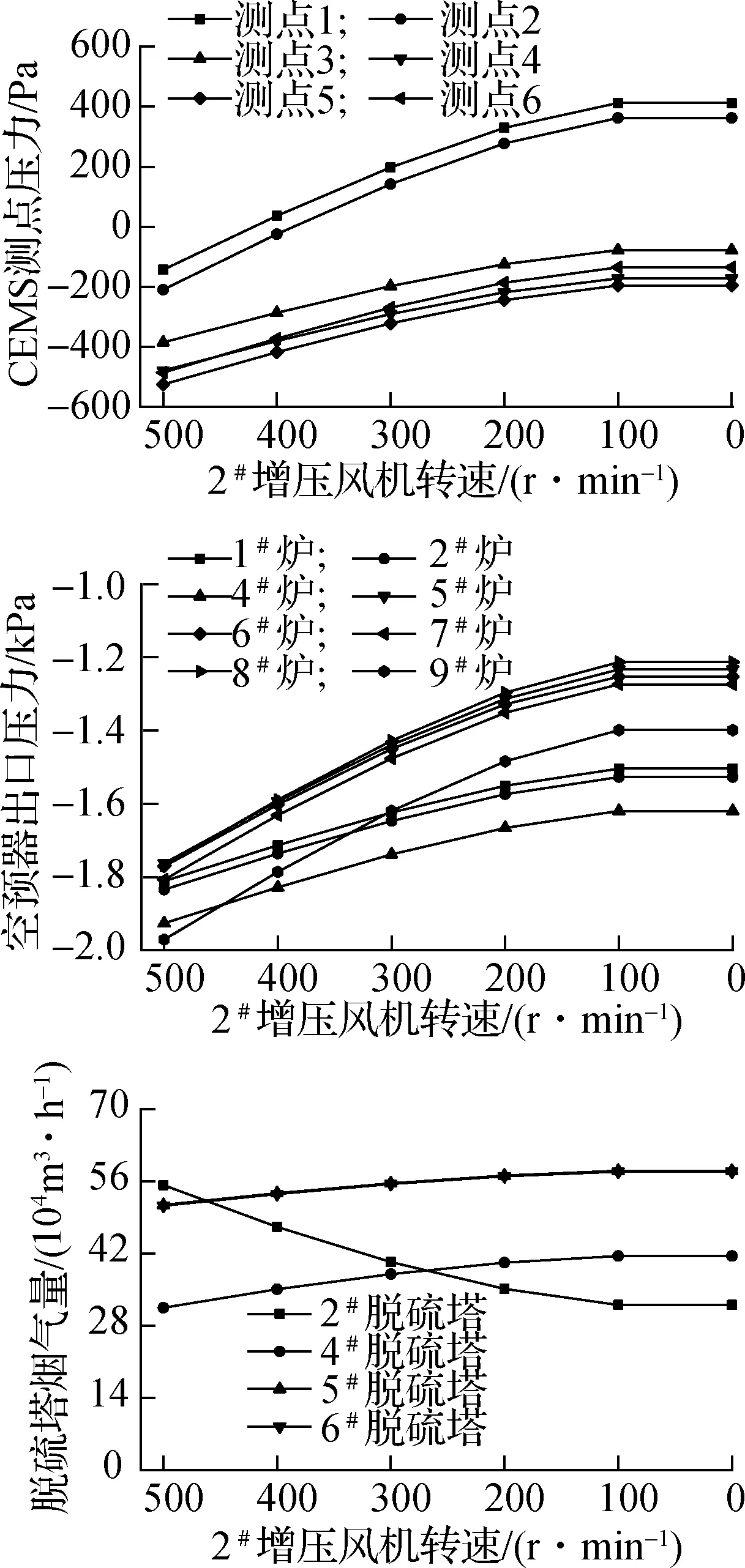

(b) 5#增压风机跳停

(c) 2#增压风机跳停

(a) 4#脱硫塔稳定运行

(b) 4#增压风机跳停

图9为4#增压风机跳停后,烟道系统各工况参数随不同增压风机转速提升的变化曲线.可以看出,烟道系统的压力调整过程分为跳停支管脱硫塔的烟气转移阶段(阶段Ⅰ)和烟气完全转移后的压力下降阶段(阶段Ⅱ).相较于阶段Ⅱ,在阶段Ⅰ的调节过程中,增压风机转速的提升对烟道系统的压力影响较小.这是由于当处于阶段Ⅰ时,随着增压风机的转速提升,其对应管段脱硫塔的烟气增量多来源于跳停支管段的烟气转移,而在阶段Ⅱ时则完全来源于其余在运的高负荷脱硫塔.由图4可知,脱硫塔处于高负荷状态运行时,相同烟气量减少,其阻力损失差值远大于低负荷状态.

(a) 仅提升2#增压风机转速

(b) 仅提升5#增压风机转速

(c) 同时提升5#、6#增压风机转速

对比图9(a)和(b)可知,某增压风机跳停工况下,相较于提升2#增压风机转速,采用就近原则(优先提升5#增压风机转速)进行压力调节,母管内的烟气更易转移,为维持母管压力恢复至安全运行指标所需提升的增压风机转速更低,风机功率降低,应急响应时间和运行成本相应减少.通过图9(b)和(c)对比可知,某增压风机跳停工况下,相较于提升单一塔的烟气负荷,多塔协同调节能够在压力恢复至安全指标时避免脱硫塔超负荷运行,从而有效提升脱硫效率[17],避免塔内部构件因气速过快造成的损失.

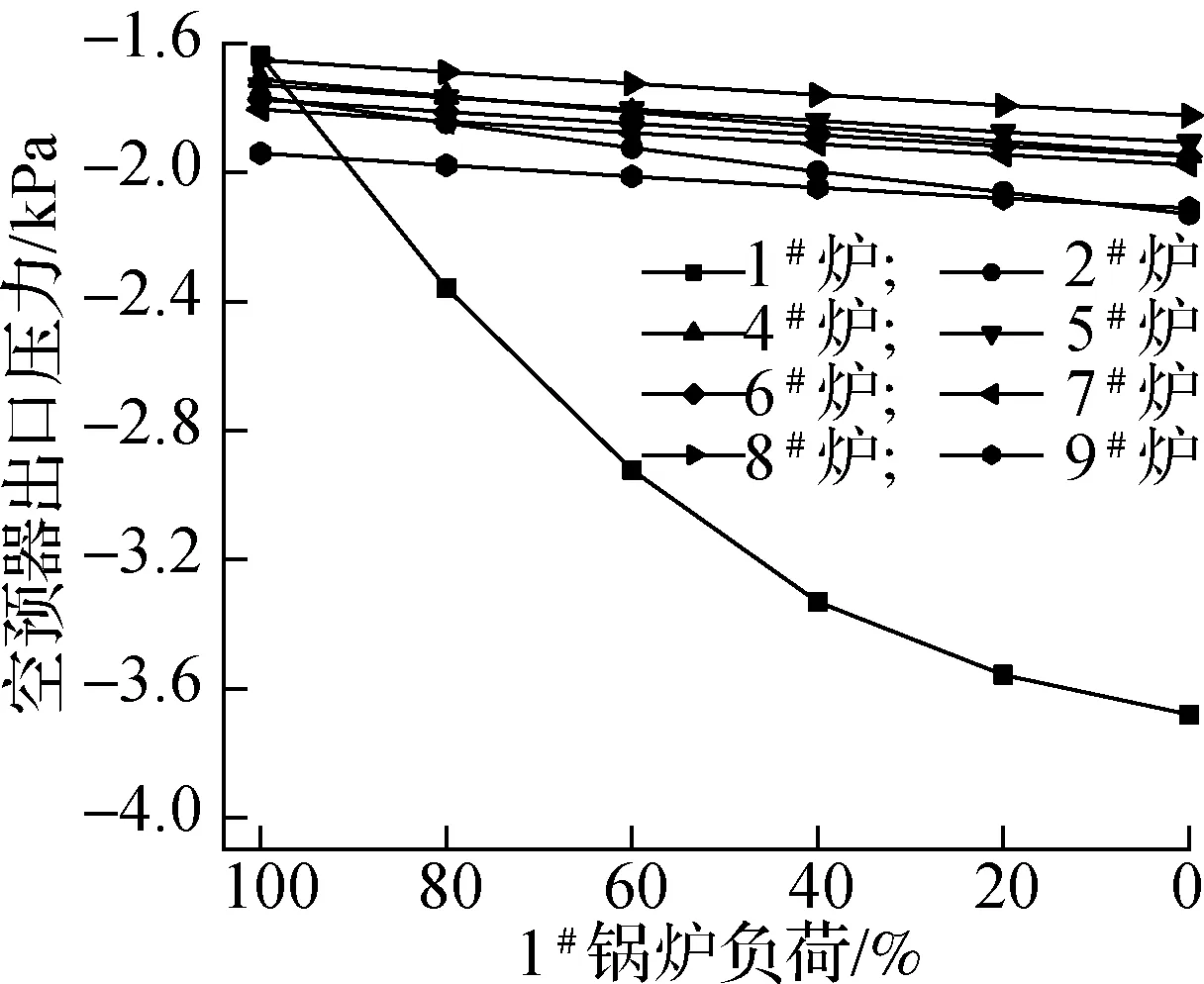

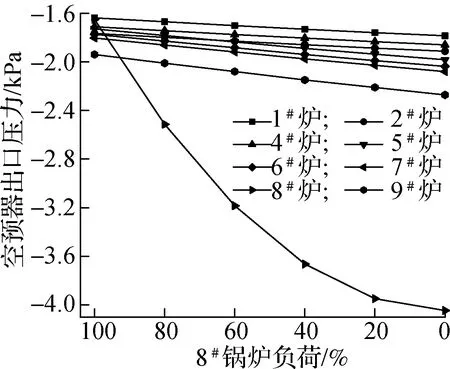

3.3 锅炉负荷变化对母管制烟道压力分布的影响

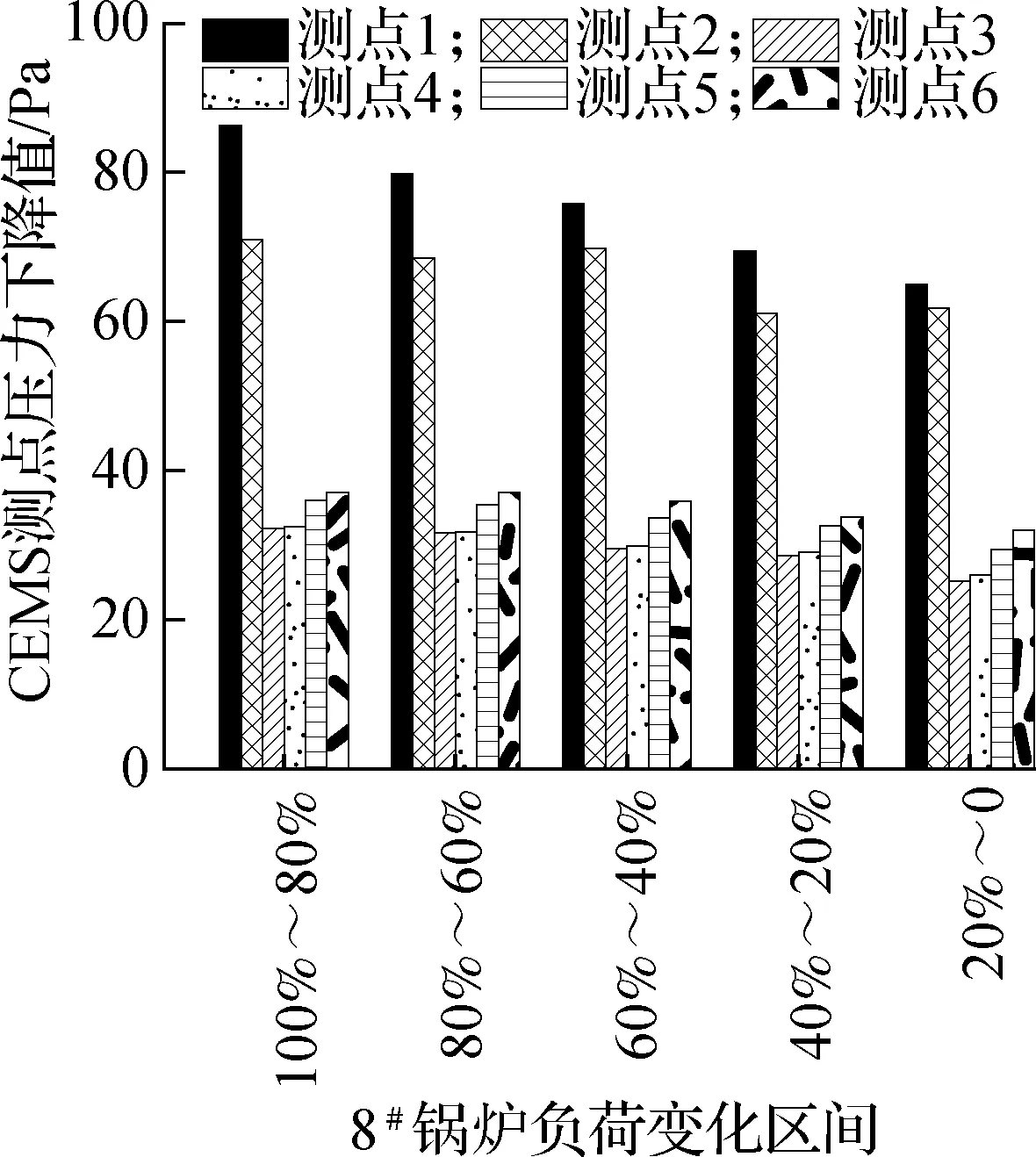

图10和图11给出了母管制烟道系统各工况参数随不同锅炉负荷变化.可以看出,随着锅炉负荷的减少,各空预器出口压力及CEMS测点压力均有显著降低.这是因为随着锅炉负荷降低,排入烟气量相应减少,各脱硫塔的阻力损失降低,从而导致烟道系统压力下降.此外,由图10可以看出,当某一锅炉负荷逐渐降低时,其所对应的空预器出口压力下降最为剧烈.这是因为随着入口烟气流量的减少,烟道及除尘器阻力减小,且引风机的工作点上移,全压增大,使得对应空预器出口压力大幅降低,若此时未及时关闭引风机导叶,则会有锅炉内爆的风险[18].图11对锅炉等负荷变化区间下的CEMS测点压力下降值进行了分析,可以看出,由于锅炉排入烟气量直接影响了相邻管道的阻力损失,因此在锅炉的降负荷过程中,其相近烟道的压力变化较其他管段更为显著.

4 运行指导系统的构建与验证

虽然前文所构建的CFD数值模型能够直观地体现不同工况下母管制烟道系统的压力波动和流

(a) 1#炉负荷下降

(c) 8#炉负荷下降

(a) 1#炉负荷下降

(b) 5#炉负荷下降

(c) 8#炉负荷下降

量分配,但是计算耗时较长,无法满足现场对于母管压力分布实时预测监控以及指导跳停故障快速处置的需求.本文基于数值模拟结果,获取了局部非标准管道的流量-阻力特性,利用MATLAB构建了在线运行指导系统[19-22],以数值试验规律作为理论指导,实现了现场操作人员对异常工况的准确预测和快速调节.

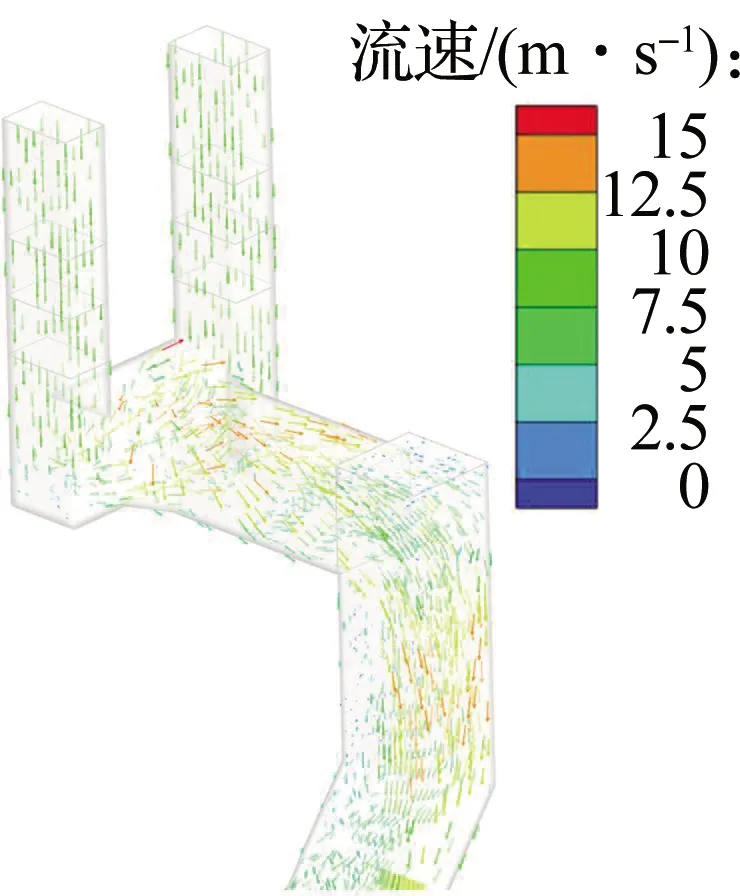

4.1 子模块的构建

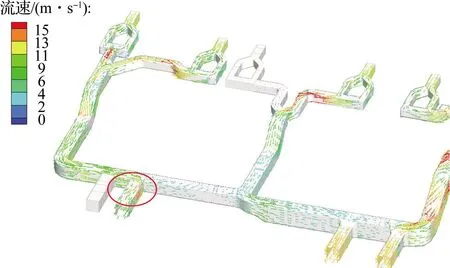

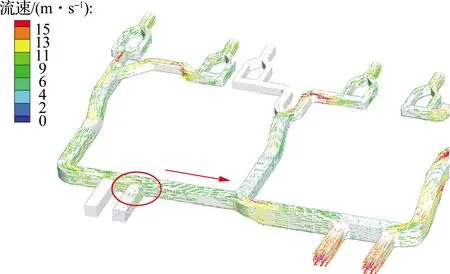

4.1.1 烟道模块

在简化模型中,烟气在烟道中处于单相流动且仅研究其动量损失,因此可以忽略烟道的几何尺寸,使用流阻模块对各管段进行构建,其方程表达式为

(4)

式中,pd为流阻模块两端的压力差,Pa;ξ为模块的阻力损失系数;m为流体通过模块的质量流量,kg/s;A为流动面积,m2.

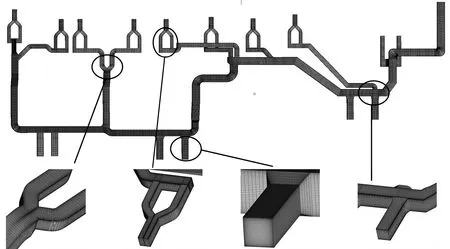

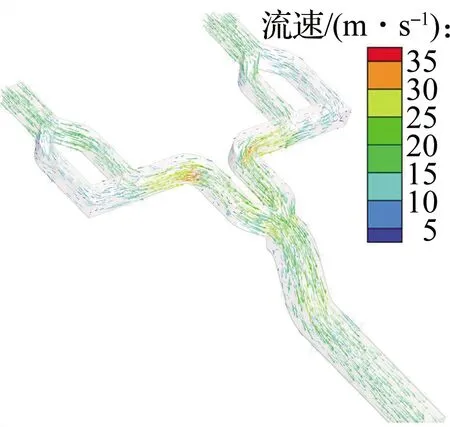

对于阻力系数ξ的取值,由于该电厂烟道的水力直径多大于4.5 m,而现有的工业标准和技术手册少有关于大尺寸烟道沿程阻力系数的描述,且存在着很多复杂的非标准管段,难以通过公式求得其流阻特性.因此本文对现场有试验条件的管道,采用五点取样法进行压降损失的测量,其余管道则采用前文所构建的CFD数值模型仿真测得[23],部分管道数值模拟结果如图12所示.

(a) 3#,4#锅炉出口管道

(b) 3#,4#锅炉出口管道各

(c) 9#锅炉出口管道

(d) 9#锅炉出口管道各

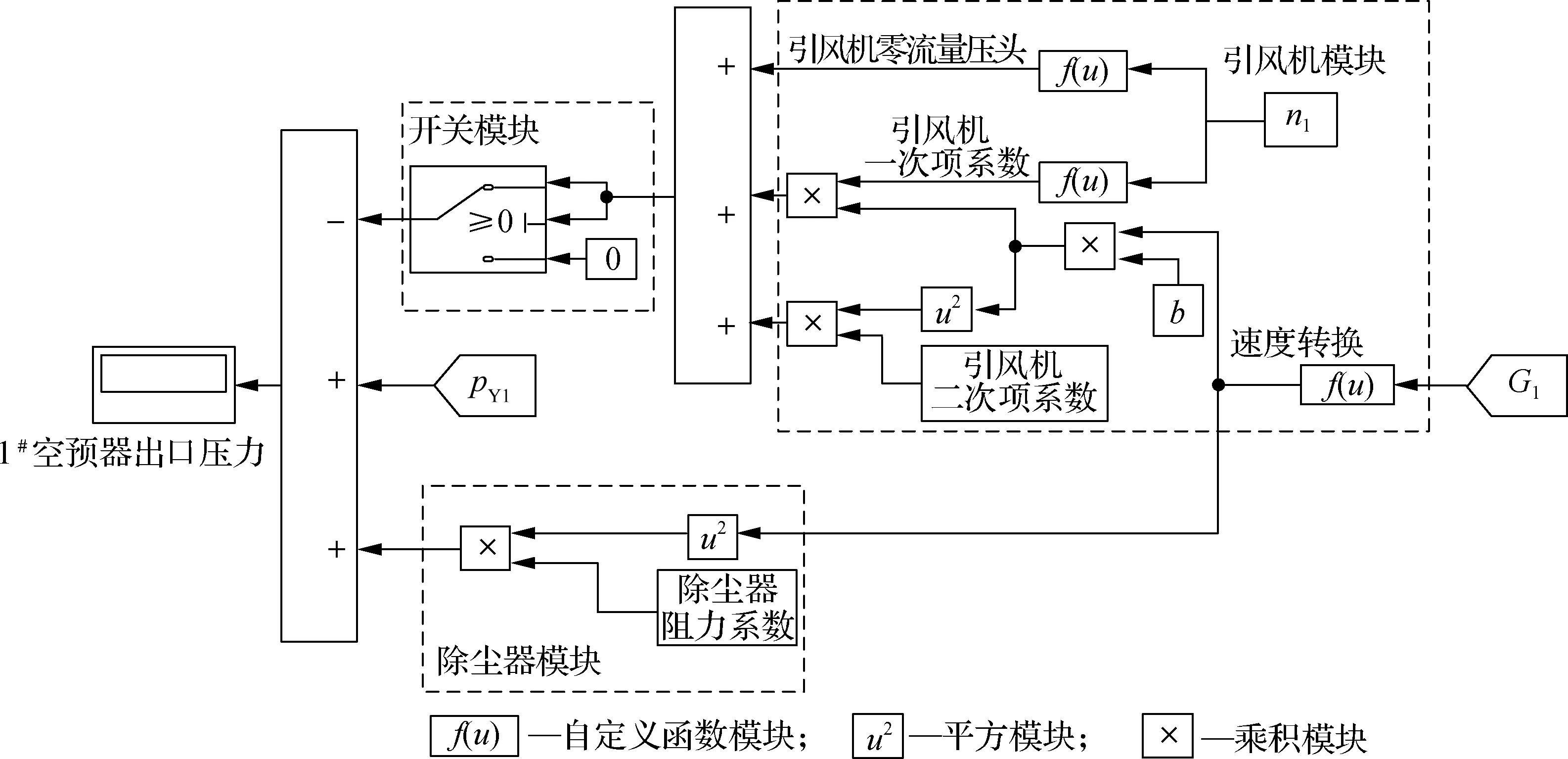

4.1.2 引风机和除尘器模块

由于引风机和除尘器仅对炉侧空预器出口压力造成影响,并不影响烟道母管的压力特性和流量分配,因此将其简化成数学方程的形式进行构建[24].以1#锅炉出口为例(见图13),n1为1#引风机的输入转速,r/min;G1为1#锅炉的输入蒸发量,t/h;pY1为1#引风机的出口压力,Pa;b为除尘器与引风机间的速度比例系数.变转速下的风机各项系数通过式(2)求解计算,开关模块可避免入口风量过高时出现引风机全压为负的情况(即当全压p<0时,取p=0),除尘器阻力系数根据现场实测数据拟合得到.通过上述模块的构建可分别对引风机全压和除尘器阻力进行求解,最终实现空预器出口压力的输出.

图13 引风机和除尘器模块

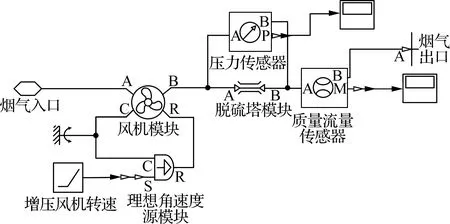

4.1.3 增压风机和脱硫塔模块

增压风机的性能指标和脱硫塔的阻力特性直接影响了母管制烟道的流量分配和压力特性,本文采用Simscape库中的风机模块和流阻模块开展运行指导系统的构建(见图14).A、B分别为各模块的进、出端口;C和R分别为风机的旋转转子端口和机箱端口;物理信号通过端口S与理想角速度源相连接,以对增压风机的输入转速进行动态调节;端口P和M通过传感器分别输出压力差和质量流量,从而实现脱硫塔阻力损失及烟气负荷的实时监测.脱硫塔模块的阻力损失系数通过式(3)计算得出,同时采用样条插值法拟合风机全压-流量曲线,并在模块中设置查表类型函数以对各增压风机的性能指标进行定义.

图14 增压风机和脱硫塔模块

4.2 全系统的构建

针对某热电厂9炉7塔的母管制烟道,构建如图15所示的运行指导系统.为保证界面整洁性,将前文所构建的子模块进行封装后再连接,图中G1~G9分别为1#~9#锅炉的蒸发量,t/h;p1~p9分别为1#~9#锅炉的空预器出口压力.在此基础上,调用MATLAB中的App Designer模块对所构建的运行指导系统建立直观的用户界面,实现了运行参数的可视化输入与输出.

4.3 运行指导系统的可靠性验证

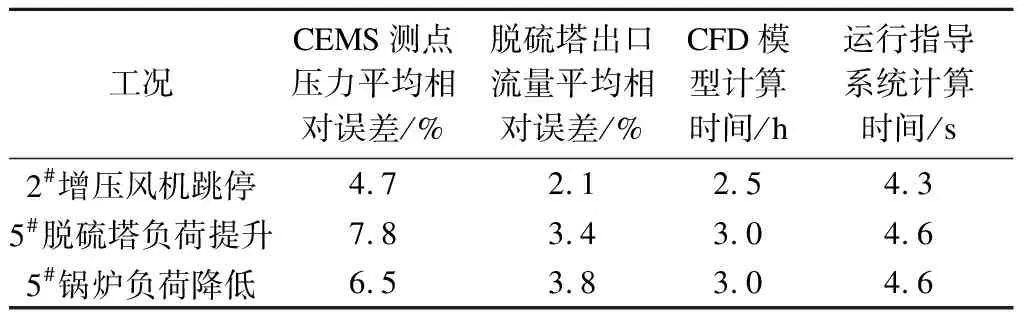

为验证运行指导系统的正确性,以现场2#脱硫塔的负荷转移试验为基础,将运行指导系统根据试验工况参数计算出的压力波动预测数据与实测数据进行对比,如图16所示.通过比较可知,在2#脱硫塔的整个负荷转移过程中,母管烟道各测点压力均与现场实测值吻合程度较高,从而证明了运行指导系统的合理性和正确性.将运行指导系统获得的输出参数与CFD模型的输出参数进行对比,结果如表3所示.可以看出,在不同的计算工况下,所构建的运行指导系统各输出参数与CFD模型间的平均相对误差小于7.8%,且计算时间大幅缩短(减少至小于4.6 s),能够满足现场对母管压力分布和流量分配准确预测的需求.

图15 母管制烟道全系统模型

表3 运行指导系统和CFD模型输出参数对比

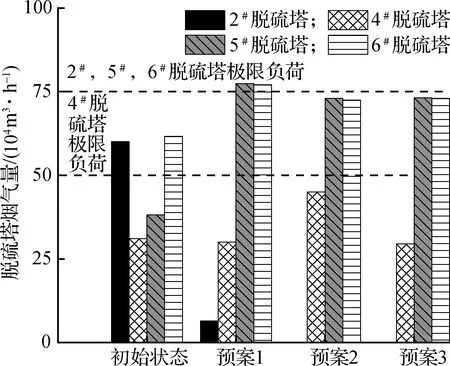

在上述试验基础上,以该电厂典型工况(8炉4塔运行,5#炉停运)为对象,结合数值试验研究规律,遵循就近原则和多塔协同调控原则,采用运行指导系统对2#增压风机跳停工况试运行3种应急预案,并进行比较验证.其中,预案1仅提升5#、6#增压风机转速;预案2同时提升4#、5#、6#增压风机转速;预案3降低9#锅炉负荷至60%,同时提升4#、5#、6#增压风机转速.系统给出的预测结果如图17所示.可以看出,在不改变锅炉负荷的条件下,应急预案1无法将2#塔的烟气完全转移,且调节过程中5#、6#脱硫塔具有超负荷运行风险,应急预

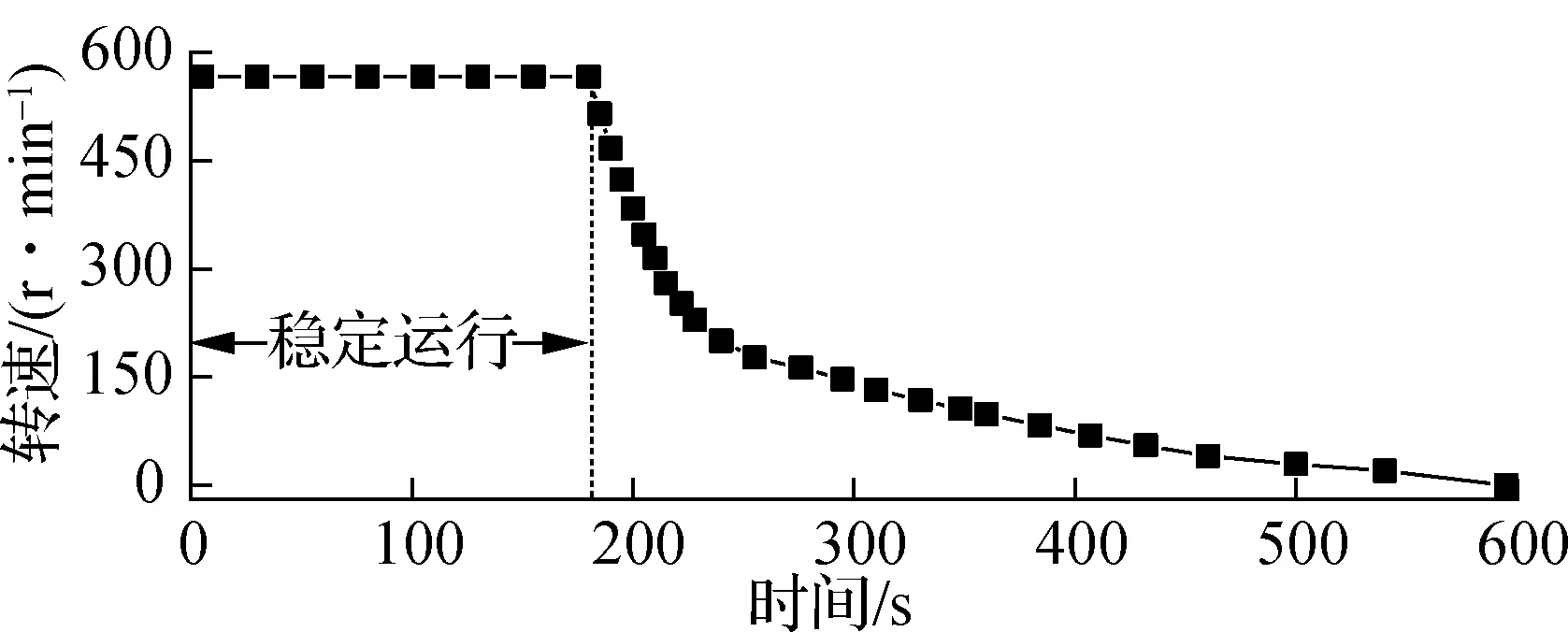

(a) 2#增压风机转速随时间变化曲线

(b) 部分CEMS测点压力随时间变化曲线

(c) 不同工况下的脱硫塔烟气量

案2的烟道压力在调节前后有较大波动,且5#塔段烟道压力达-900 Pa(安全控制指标为-700~20 Pa),烟道坍塌风险提升;在应急预案3的调节下,烟道系统各工况参数均处于安全控制指标范围内.由此可知,采用运行指导系统对不同应急预案进行对比分析,能够在保证烟道系统安全稳定运行的前提下,最大程度地减少经济效益的损失,从而对现场操作人员的实际运行提供有效指导.

5 结论

1) 随着增压风机转速的线性降低,烟道系统压力逐渐提升,上升速率逐渐减缓.处于母管两端的增压风机跳停会导致其相近管段及空预器出口压力提升更为剧烈;当某增压风机因故跳停时,优先提升临近增压风机转速能够更大程度降低烟道系统的压力.

2) 随着锅炉排入烟气量的减少,母管烟道及空预器出口压力逐渐下降,且对其相近管段及空预器出口压力影响最为显著.

3) 基于数值模拟结果,获取了局部非标准管道的流量-阻力特性,结合系统各环节机理分析,采用MATLAB构建了在线运行指导系统,仿真结果与CFD模型间平均相对误差小于7.8%,计算时长降低至小于4.6 s,满足现场运行人员准确预测烟道压力波动和实时调控烟气流量分配的需求.

4) 本文所提出模型构建方法不仅可适用于其他多锅炉共用脱硫塔的燃煤电站中,实时指导变工况下的烟气流量分配,也可对某些系统复杂、关键设备繁多的电站锅炉一体化建模及运行优化提供借鉴.但由于对风机、脱硫塔等结构未进行详细建模,导致与实际情况仍有一定差距,在今后的研究中可以采用更准确的模型来模拟此类复杂问题.