浅谈金属拉伸速度对强度的影响

2021-12-23陈冰

陈 冰

(武汉铁路桥梁职业学院,湖北 武汉 430090)

1 前言

金属材料拉伸试验力学性能测试中一种最为常见的测试方法,但其在测试的过程中容易受到各方面因素的影响,这就导致了其测试结果容易不准确。文章主要是对金属拉伸速度对强度的影响展开了研究和探讨。

2 拉伸速度的影响机理

在金属拉伸试验中,金属材料随着应力的增加变形也产生变化,当从弹性阶段产生的弹性变形进入屈服阶段的塑性变形时,金属上的薄膜首先变形,并且随着当前轴向张力的增加而迅速扩展到整个金属体,从而产生整个金属体的塑性变形。由于在不同金属中发生塑性变形时,变形速度均与其材质、平行长度和加荷速率有关系。在拉伸试验的过程中,金属试件两端被夹持,平行长度位于试验机的上、下钳口之间,单向拉伸应力作用在内部晶粒组织结构上,随着应力的增加内部的晶粒在应力作用下开始滑动,逐渐使金属试件产生塑性变形[1]。随着金属强度的增加,这种滑动的速度变得恒定。即发生所谓的流动现象。此时金属具有很强的粘弹性。在观察金属屈服强度的过程中发现其强度有着一定提高,在此期间的金属变形符合Hark的相关定律。金属中塑性变形对金属拉伸速率的变化更为敏感。经分析,位移是引起不同拉伸速率下金属强度变化的主要原因,在拉伸速率变化过程中,应力的变化随拉伸速率的变化而变化,而应力的变化最终影响金属的塑性变形,在拉伸速度过快的时候会造成由于金属拉伸速度比金属塑性变形快,使得金属屈服点变得比实际值要高。另外,拉伸速率对试件的应变也会产生影响,在应力作用下,变形与原始横截面的比率称为应变。随着加荷速度的不断增加,应力速率随之发生快速变化,从而加速试件的应变。

3 影响因素

(1)试样制作的影响。在进行金属材料试件加工过程中的采样方向不同会直接影响到断裂后的伸长率和拉伸强度和屈服强度的性能指标,特别是在断裂后伸长率方面。所以,在对型钢、管材等钢产品的力学性能取样及试样制备时,一定要根据试验项目确定相应的取样位置。除了抽取的代表性样品必须遵循相关的要求和标准外,需注意用于制备试样的样坯在切取和机加工时,应避免产生表面加工硬化即热影响改变材料的力学性能,防止因为金属切割时温度过高,对金属材料机械性能产生的热脆性影响[2]。将样品坯料加工到样品中后,主要通过转动,铣削,刨,磨削和其他工艺进行加工,采用的加工方法应保证试样的尺寸和形状处于相应试验标准规定的公差范围内。

(2)拉伸试验设备和测量器具。拉伸试验设备是一种测力系统,该系统通过对加持后的金属试件实施单向拉伸,并随时测量应力及位移的变化。伸长计是用于测量伸长率(或位移)的系统。其准确性直接影响了测试结果。因此,必须定期校正拉伸试验设备和伸长计,其所测力值、准确度等测试系数符合要求。并且尺寸测量器具也需定期校正,应符合尺寸测量的精度要求,其相关设备和测量器具均在有效期内使用。

(3)试验场地的温度。温度是影响材料性能的参数之一。金属材料拉伸试验温度一般在室温10℃~35℃范围内进行,对一些较为特殊的材料,其金属材料对温度敏感性较高,其强度会随着温度的升高而降低,且塑性指数会随之而增大。因此,对于高精度负载传感器和某些特殊材料,则要求试验温度为23℃±5℃,超出温度范围则需要采用温度系数进行校正。

(4)试验人员。由于工作人员的个人业务能力、操作仪器的熟练程度等主观因素影响,即使是以同一本试验标准为试验方法准则,不同的试验人员操作也会使得测量的结果产生一定的误差。故在再现性误差中对此也有所强调,再现性误差是指用相同的方法、对同一试验材料,在不同的条件下获得的单一结果之间的一致程度。其中不同的条件包括不同的操作者、不同的试验室或不同的时间。所以,不同试验人员会对拉伸试验结果会造成一定的影响,为此在日常工作中应当重视和加强操作人员与设备间的比对试验。

4 试验试样

为比较试验结果的有效性,有必要在试样、试验机和试验方法上做出具体的规定。按照GB/T228.1-2010,金属拉伸试样一般采用圆形截面,夹持部分的形状和尺寸应按照不同的试样尺寸而定,轴向张力和夹持部分的长度至少为夹头长度的3/4。如为盘卷式试样,试样应在试验前进行调直,或者为了保证试样与试验机夹头的对中,可施加不超过规定强度5%的预拉力进行调直;如为机加工试样,则加工样品的过渡弧半径应满足相应要求,夹持端的形状应适合试验机的夹头,试样轴线应与力的作用线重合,试样的平行长度应大于原始标距。

5 试验原理

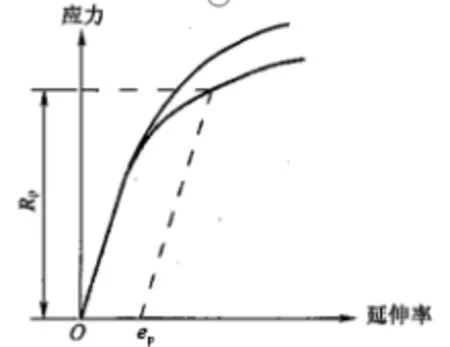

做金属拉伸试验时,试验机可自动测试拉伸过程中各特征点的示值,同时绘制拉伸试验变形图。图1为有明显屈服现象钢材的应力-伸长率曲线,如低碳钢;图2为无明显屈服现象钢材的应力-延伸率曲线,如高碳钢。

图2 无明显屈服现象钢材的应力-延伸率曲线

金属拉伸试验的试验速率可根据要求、条件等,分别选择采用应变速率控制或应变速率控制。在无电液伺服万能试验机的条件下,大多还是采用液压式万能试验机,相应使用应力速率控制方法居多。应力速率控制是用拉力除以试样的原始截面面积得到应力,通过控制拉力的速率来达到控制应力速率。是按照材料弹性模量的大小选取相应的应力速率。GB/T228.1-2010规定,在弹性范围和直至上屈服强度,试验机夹头的分离速率应尽可能保持恒定并在规定的应力速率范围内。应力速率的规定见表1。

表1 应力速率

在测定屈服强度或塑性延伸强度后,试验速率可以采用不大于0.008s-1的应变速率进行对抗拉强度的测试。

6 拉伸速度的控制

按照材料力学理论,当金属拉伸时,外部载荷作用在试样上,使金属材料产生内应力,即材料的内部应力是来自外力。负载率的幅度会在一定程度上影响到了应力率和应变率的幅度。因此,为控制应力率和应变率,有必要有效地控制拉伸速度。在测量上屈服强度过程中的试验机的卡盘的分离速率应当尽量在弹性的范围内保持着一个恒定的状态,并且应当确保到其与上屈服强度一致。尽管规范规定了6N/mm2s-1至60N/mm2s-1的应力速率的控制范围,直接操作控制应力仍然不直观,每次都不是用计时器检查操作控制速率,大多是采用经验法。在测试过程中,通过计时器控制应力速率有一定的操作难度。当拉伸速度超过材料的塑性应变时,材料中的位错运动和硬化恢复是不完整的,导致屈服点的升高。为确保屈服强度的可比性,国家标准倡导使用应变率控制,但应变率是一个非常小的变量,相对测量和控制难度大,该方法通常不适用于液压式试验机操作控制。而加载速率控制(拉伸速度)简单且直观,可以通过控制平均应力速率公式来控制拉伸试验的应变率,使测试条件符合国家标准。

7 试验结果分析

本次采用不同拉伸速率下对比测试热轧带肋钢筋HRB400的屈服强度和抗拉强度。通过对3组试验数据及应力-伸长率曲线进行分析,发现试验中的拉伸速率对金属试样的屈服强度和拉伸强度影响较大。第1组样品是按照国家标准规定的加荷速率进行测试,第2组样品则比第1组的加荷速率略快,第3组则较第1组的加荷速率略慢。其测试结果对比发现随着拉伸速率的增加使得金属试样的屈服强度与拉伸速率形成比例,试样的抗拉强度第2组比第1组高了55MPa~70MPa,屈服强度增加了15MPa~30MPa,强度大约增加了2.5%。第3组样品则与第1组样品的测试结果非常接近,变化非常小。通过分析可知金属的拉伸速率的确对屈服强度和抗拉强度有影响。在一定范围内随着拉伸速率的加快屈服强度和拉伸强度会提高。在拉伸速度缓慢的情况下则金属强度的变化很小。

众所周知,在结构设计中,是以金属材料的屈服强度作为设计强度取值依据,在金属材料进入施工现场验收时,也是以屈服强度、抗拉强度和伸长率作为验收时的重要技术指标。金属材料在结构中的受力不能进入屈服阶段,否则将产生较大塑性变形而使结构不能安全正常的工作,还可能导致结构的破坏。所以,因为拉伸速率的不规范操作除了测试数据不能真实反映材料情况外,也将会给施工安全带来隐患。

8 结语

金属材料因其优异的力学性能和加工性能,早已被广泛应用在建筑工程结构中。随着当前我国科学技术的不断发展和进步,新工艺、新方法的不断创新,对金属材料的要求也随之提高。通过对比分析,金属材料的抗拉强度和屈服强度与拉伸速度之间存在着正相关,为此在检验金属材料力学性能时,应严格按照现行国家标准规定的拉伸速率进行拉伸试验。