电解铝碳渣低温火法处理技术研究及应用

2021-12-23陈湘清陈黎军

唐 剑,陈湘清,王 波,陈黎军

(湖南绿脉环保科技有限公司,湖南 长沙 410000)

在电解铝生产过程中,由于阳极碳块长期受电解质冲蚀和洗刷、不均匀燃烧、选择性氧化、质量不合格等种种原因,导致碳粒脱落,在电解槽内形成炭渣。据统计,每生产一吨原铝约产出约10kg~15kg阳极碳渣,我国2020年铝电解产能约3708万吨,产生阳极碳渣约50万吨。

碳渣对铝电解过程产生一系列不利的影响,如造成电解质电压升高,导致热槽的产生,这不但引起电解消耗的增加,而且当热槽产生时将引起铝电解生产的诸多技术经济指标恶化,同时对电解槽的寿命也有影响,因此需要定期打捞碳渣[1]。碳渣由于长时间受电解质的浸泡和渗透,碳渣中氟化盐含量很高,约占碳渣重量60%~70%的主要成分是冰晶石、亚冰晶石和碳,其余为氧化铝、氟化钠、氟化钙、氟化镁、氟铝酸锂及氟铝酸钾等。因为碳渣具有氟浸出毒性的特点,所以被列为危废,代码为321-025-48。

1 碳渣处理现状及问题

现有的碳渣处理工艺主要为浮选法和高温火法。

东北大学邱竹贤、青铜峡铝厂康宁等较早研究浮选技术处理碳渣[2],浮选法主要是利用研磨后碳颗粒和电解质颗粒物理化学的差异进行分离,目前主要电解铝企业均采用该工艺,分为湿磨、分级、浮选、过滤、烘干工序。存在的问题是电解质回收率低,产品粒度细、纯度低以及含氟工艺水泄露和腐蚀设备等,即使实验室条件下,浮选再生电解质含有4%左右的碳[3],碳泥中含有40%左右的电解质,尽管可以对浮选碳泥进行固氟处理,消除其浸出毒性,按照GB5086.6规定氟化物含量超过3%仍为危废[4],而现有的处置方式大多是掺入煤粉中燃烧处理,存在二次污染。因此浮选工艺只是做到了减量化,没有彻底实现无害化处理。

陈喜平等[5]研究采用回转窑对碳渣进行处理,电解质回收率高,纯度大于99%,杂质含量低于0.5%,可直接回电解槽使用,但是焙烧温度超过800℃物料发粘,生产效率低,不能推广应用。王旭东等采用固定熔化炉,使用氟盐腐蚀的耐火材料砌筑,高温焙烧碳渣,电解质熔化成液态后从溜槽放出,主要问题是炉窑寿命短,碳颗粒氧化效率低,液态电解质表面仍有大量浮渣,烟气量大。此外蔡登鹏等研发了真空冶金法处理碳渣技术,工程应用情况未知[6]。

2 火法工艺问题分析

碳渣的成分相对单一,即碳+电解质,火法工艺理论上只要将碳颗粒燃烧殆尽,而剩余的全部为电解质,因此是碳渣实现彻底无害化和资源化的较佳路线。

碳渣中的碳颗粒为无定形碳,较废阴极中已石墨化的碳更容易氧化,空气中超过500℃即可开始氧化,着火点约560℃~620℃[8]。周峻宇分析了碳渣在空气和氩气中的TG曲线,发现568.2℃以后氧化速率明显加快[9]。

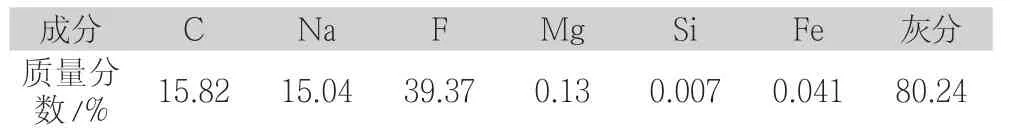

NaF-AlF3二元相图可以看出铝电解质体系中存在低熔点的亚冰晶石(695℃),高温熔融下,亚冰晶石势必形成液相,从而包裹碳颗粒,阻止空气渗透氧化[10]。陈顺智研究了废旧阴极炭块中氟化物的挥发性,废旧阴极炭块中的氟在700℃时的挥发率为10%,800℃时的挥发率上升至20%,900℃时的挥发率更是高达67.04%[11]。

图1 氩气和空气中氧化碳渣TG对比曲线

图2 NaF-AlF3二元系相图

梁诚等[12]通过扫描电镜和XRD发现炭渣中的电解质与炭主要以两种方式结合,在电解质含量较高的区域,大量电解质包裹着炭;在电解质含量较低的区域,少许电解质嵌入到炭的层状结构中。

焙烧温度低,碳颗粒氧化速度慢并且被包裹的碳颗粒不能接触空气,氧化不彻底。焙烧温度高则电解质中低熔点相形成液相又将碳颗粒包裹。因此为了打破电解质对炭相的包裹,使空气可以与其充分接触,目前的火法工艺高温下将氟化物全部转为气态,碳颗粒才能与空气充分接触反应或者分离,从而产生氟化物气体收集和腐蚀内衬材料的问题。

3 低温火法工艺实验室研究

针对现有火法工艺的不足,本文拟开发低温火法工艺,利用550-695℃的温度窗口下,使碳颗粒突破电解质相的包裹和空气能充分接触并较快的氧化。考虑到碳素阳极生产中需要控制石油焦和沥青中的微量元素的含量,主要是镍,矾,碱金属对碳素有强烈的催化氧化作用,铁,钙,镁,硫也有一定的催化氧化作用[12],为降低使用成本同时避免残留到电解质中影响其性质,本文开发了钠盐为主的液体催化剂[13],先从实验室探究低温处理工艺的可行性。

3.1 实验方法

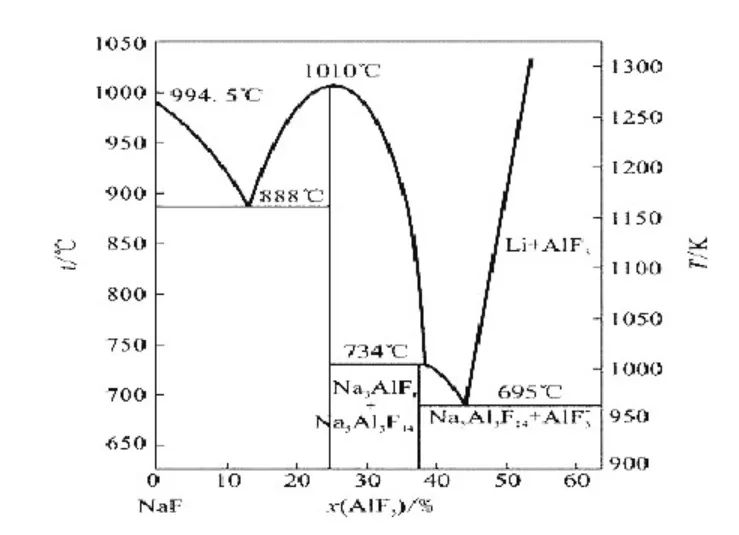

碳渣样品取自甘肃某铝厂碳渣浮选车间,粒度为100~200目。按配方制作催化剂溶液,浸泡样品2h,105℃烘干1h,然后进700℃马弗炉焙烧,分别考察氧化时间,催化剂用量,对下氧化效果,主要成分见表1。

表1 碳渣原样的主要元素含量

3.2 实验结果及分析

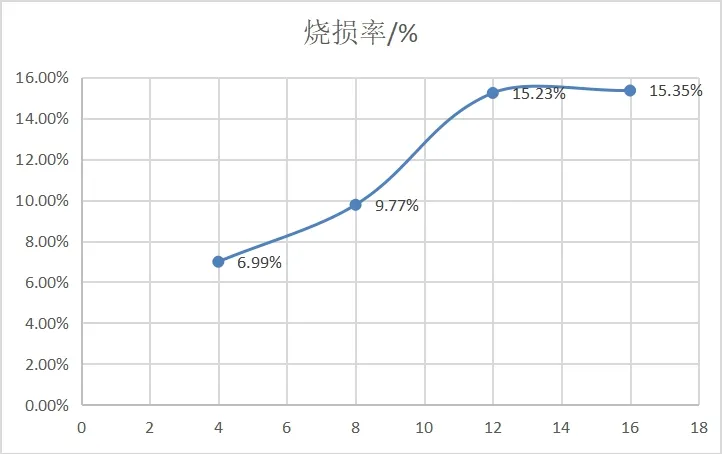

3.2.1 纯水浸渍氧化效果

取四组10g碳渣粉状样品,采用3ml去离子水浸泡样品2h,烘干后马弗炉内700℃焙烧,分别焙烧4h,8h,12h,16h后取出,结果见图3和图4,12h后碳渣基本氧化完毕,控制氧化温度可以将碳颗粒全部氧化,通过水浸处理,可能导致包裹碳颗粒电解质层部分溶解,烘干后表面形成毛细孔洞,因此形成空气氧化通道。

图3 不同氧化时间碳渣失重率

图4 不同氧化时间残留的碳渣样品

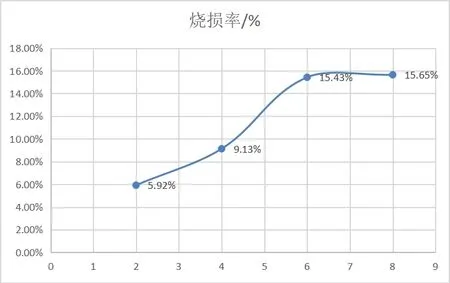

3.2.2 催化剂用量影响

取四组10g碳渣粉状样品,分别按2%,4%,6%,8%的比例配制3ml液体催化剂,浸泡样品2h,烘干后马弗炉内700℃焙烧,焙烧6h后取出冷却称重,结果见图5,用量超过4%后碳渣氧化失重率大致不变,因此催化剂对缩短碳渣氧化时间效果显著,催化剂用量为5%较佳。

图5 不同催化剂用量氧化6h后的失重率

3.2.3 催化剂氧化时间

取四组10g碳渣粉状样品,采用5%的比例配制3ml液体催化剂,浸泡样品2h,烘干后马弗炉内700℃焙烧,分别焙烧2h,4h,6h,8h后取出,结果见图6,6h后碳渣基本氧化完毕。

图6 5%催化剂用量不同氧化时间的失重率

3.3 小结

从实验室结果可知,按催化剂用量5%,浸渍2h700℃氧化时间6h,可将碳全部氧化,样品呈黄色,氧化残渣继续快速升温至900℃再冷却称重,未失重,为白色块状电解质,因此可判断氧化残渣全部为氟化物,表面的黄色可能是碳灰分中的氧化铁,氧化硅杂质。

4 低温火法工艺的工程实践

通过实验室研究证明,配合催化剂预处理碳渣,然后低温下进行氧化焙烧具备可行性,因此选择甘肃兰州某电解铝进行工业化推广试验,该铝厂电解铝产能为10万吨,碳渣无害化处理项目产量为1500吨/年。

4.1 低温氧化工艺流程

工业试验流程见图7,先将催化剂稀释,通过喷淋将堆场物料进行充分渗透,然后再将碳渣破碎至30mm粒度以下,自然晾干后送电解槽使用,电解车间换极时,在新阳极覆盖8cm壳面料后,在壳面料表面人工均匀铺洒处理好的碳渣料,厚度5cm~8cm,再覆盖一层保温料。保持一个阳极周期,低温下使炭材料和微量氰化物彻底分解为无害化的气体二氧化碳和氮气,氧化后的残渣为电解质,随残极一同取出,清理、破碎后留在保温料中循环使用。

图7 电解槽低温氧化处理碳渣工艺流程

图8 电解槽氧化碳渣试验过程

4.2 结果与讨论

4.2.1 处理后碳渣样品

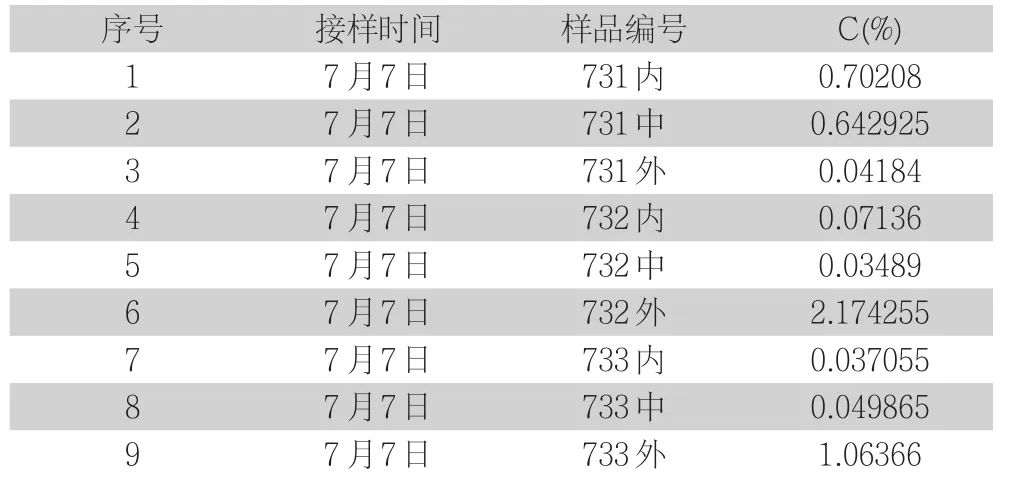

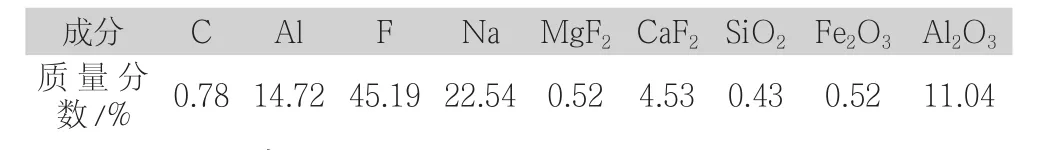

经过一个电解阳极周期,拔出残极,冷却后碳渣层已全部氧化为非常坚硬的一个电解质层(图9,图10),敲开后内部均为均匀的白色电解质,未见黑色碳渣颗粒。取九个不同位置的样,用红外吸收法测碳含量,结果见表2送,可知大部分区域碳含量已氧化分解至1%以下。送样至检测机构,结果见表3,可继续作为电解槽的覆盖料使用。

表2 不同位置碳渣层的残余碳含量

表3 处理后碳渣的主要成分及含量

图9 氧化后碳渣层(1)

图 10 氧化后碳渣层(2)

4.2.2 电解质成分的影响

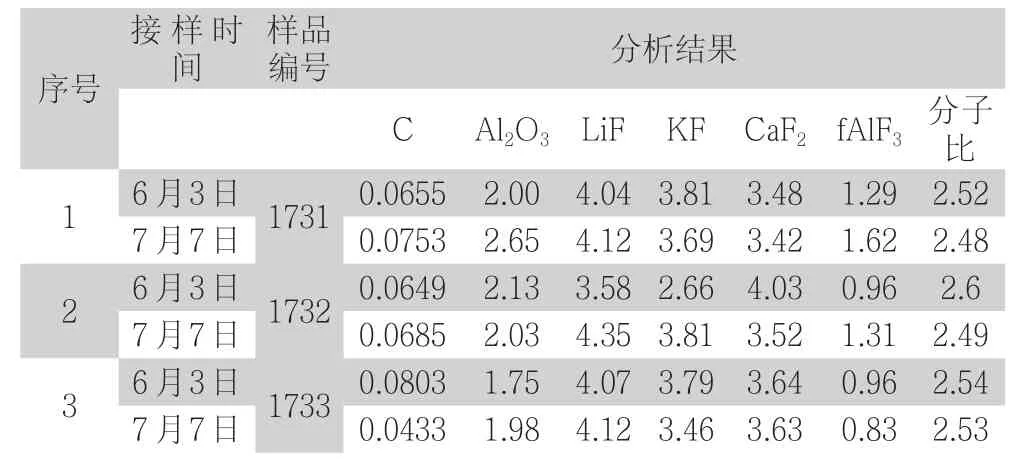

选取三台电解槽继续试验1个月,分析试验前后电解质的成分变化,见表4,碳渣处理试验不影响电解质成分。

表4 试验前后电解槽的电解质成分

4.2.3 电解生产的影响

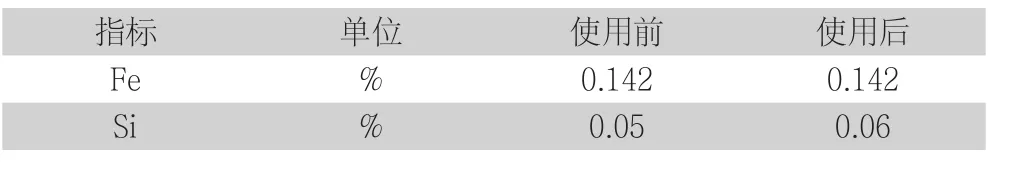

继续在电解车间推广使用一年,对电解槽生安全无影响,存在的问题是人工劳动强度大,碳渣浸渍后未彻底干燥,水分腐蚀钢爪,分别对比统计电解参数,烟气排放,原铝质量,见表5,表6,表7,均未发现明显的负面影响,该碳渣项目通过环保部门验收,因此用电解槽处理碳渣的工艺上可行,可以继续进行长时间的推广应用。

表5 电解参数的变化

表6 烟气净化系统排放指标的变化

表7 原铝质量的变化

5 结语与展望

本文研究了碳渣氧化催化剂的实验室使用效果,并开发出的新的低温工艺,在电解铝厂进行了长期的推广应用,可得出以下结论:

(1)采用碳素氧化催化剂效果良好,在氟化盐不熔化、气化的温度窗口下,可明显加速碳材料氧化。

(2)对于小型电解铝企业,可用电解槽处理碳渣,无需新建炉窑及配套设施,需要开发自动化程度高的加料设备,与电解换极操作进行衔接。

(3)对于碳渣量的铝厂,可新建隧道窑,流化床等其他炉型,只要保证在温度窗口内,均可应用新工艺。

(4)采用碳渣低温氧化工艺,流程短,设备投入少,无二次污染,具有重要的推广价值。