TA36钛合金管材轧制工艺研究

2021-12-23王巧莉成小丽羊玉兰

王巧莉,成小丽,羊玉兰

(宝鸡钛业股份有限公司,陕西 宝鸡 721014)

1 前言

钛及钛合金以其优良的耐腐蚀性能、高的比强度等优点在舰船制造领域得到应用。TA36(Ti50)牌号是我国自主研发的一种新型船用钛合金,其化学成分是Ti-1Al-1.2Fe,属于近α钛合金,该合金可用于海水耐压系统(即通海管路)的制造。TA36钛合金的含铁元素较高,在轧制变形过程中容易开裂。采用生产Ф18×1.5mm、Ф45×2mm两种规格的管材,从金属的变形量及退火制度方面对它们的生产工艺、组织性能进行研究。为生产出符合GJB9579-2018《舰船用钛及钛合金管材》标准的管材,制定较为合理的工艺提供理论基础和依据。

2 试验

2.1 化学成分

选择适当比例的金属材料进行真空自耗熔炼,铸锭的化学成分与工艺设计成分含量基本一致,符合GB3625的标准要求。

2.2 坯料制作

预计先采用Ф296mm小型铸锭,等有一定的技术累积后再投入较大规格的铸锭。在保证坯料变形量的前提下。铸锭在β区锻造成为棒坯,经扒皮、钻孔制成挤压用的锭坯对铸锭进行墩拔变形后,在3150t卧式水压机上将锭坯加热至两相区后进行挤压,挤压时采用普通润滑剂润滑。挤压管坯内外表面质量良好。

2.3 冷轧工艺

轧制方面从使用的设备和变形量进行控制。开坯生产在两辊系列轧机上进行,成品在环孔型轧机进行的生产方式。采用不同的加工道次,不同的加工量,选取两种不同规格的管材进行冷轧工艺研究,同时将各个道次加工变形量基本控制在43.2%~57%。

基本的工艺流程为:管坯修理→冷轧→除油→酸洗→退火→矫直→修理→內铰→酸洗→成品冷轧→除油→酸洗→退火→矫直→超声→检查→包装

2.4 退火工艺

2.4.1 力学性能统计

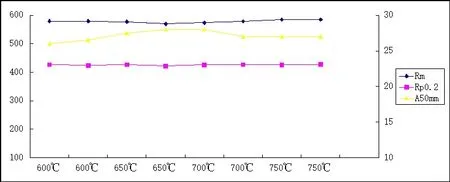

退火温度对产品的组织性能有很大的影响,不同退火温度下的产品的金相组织是不同的,反映出产品的性能也是不同的。对冷轧管材选用600℃×1h、650℃×1h、700℃×1h、750℃×1h的热处理制度进行退火处理。进行力学性能检测,性能检测结果见图1。

图1 不同温度管材力学性能检测统计图

管材批量进行退火前进行了600℃×1h、650℃×1h、700℃×1h、750℃×1h四个热处理制度的挂样后力学性能检验结果看各制度退火后管材性能指标均满足标准要求,但Rp0.2富余量不大。

2.4.2 显微组织

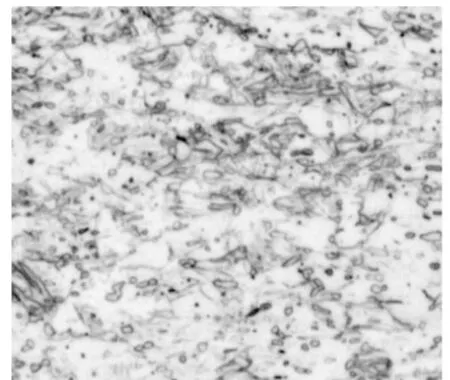

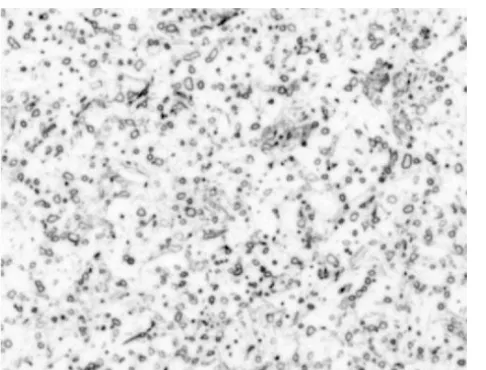

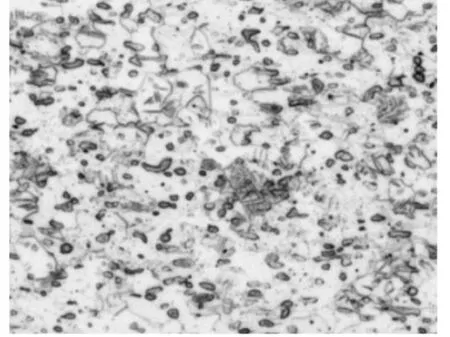

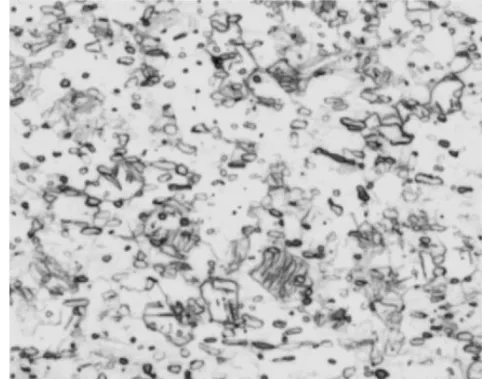

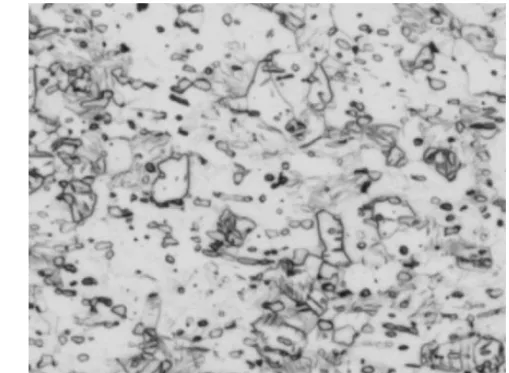

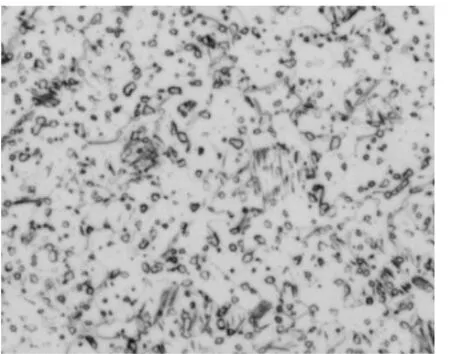

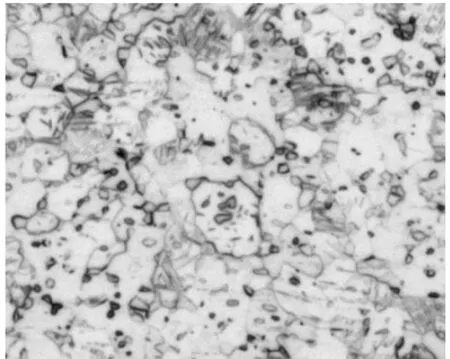

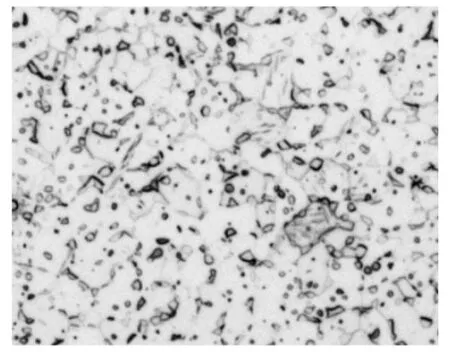

对不同热处理制度处理管材进行显微组织检验,显微组织照片见图2-图11。

图2 YL200X

图3 YT200X

图4 600℃ X1h-L 200X

图5 600℃ X1h-T 200X

图6 650℃ X1h-L 200X

图7 650℃ X1h-T 200X

图8 700℃ X1h-L 200X

图9 700℃ X1h-T 200X

图10 750℃ X1h-L 200X

图11 750℃ X1h-T 200X

从以上图2-图11可以看出冷加工态的组织纵向为拉长的细小变形组织,横向为细小的等轴状组织,随退火温度升高组织发生再结晶,晶粒逐渐长大,纵横向出现等轴晶粒,和力学性能变化规律一致。

综合考虑管材各项性能指标及生产效率管材批量退火制度可选择650-700℃×1h退火,管材力学性能满足要求。

3 试验结果

3.1 超声波探伤

用GJB9579-2018《舰船用钛及钛合金管材》标准进行超声波探伤,两个规格超声支数合格率见表1。

表1

按照GJB《舰船用钛及钛合金管材》标准探伤要求管材的探伤合格率比较高,说明轧制工艺的编排比较合理。

3.2 力学性能检测

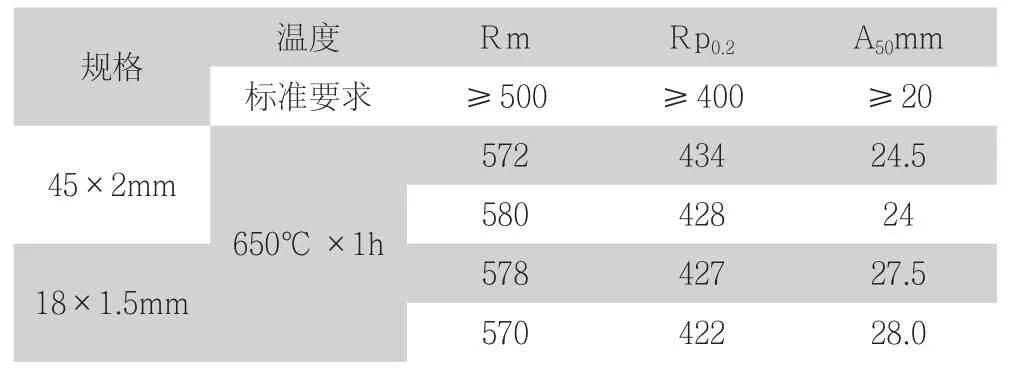

两个规格管材退火力学后力学性能检验结果见表3:

表2 力学性能检验结果

管材采用650℃×1h制度进行退火后力学性能指标与挂样检验结果一致,能满足技术标准要求要求。

3.3 工艺性能

两个规格管材均进行了水压、扩口、压扁工艺性能检测,检验结果均满足标准要求。

4 试验结果分析

4.1 轧制工艺合理性的分析

4.1.1 内铰工艺的安排

两个规格管材工艺设计时将内铰工艺安排在挤压管坯经过一个到次轧制后进行,主要是考虑管材挤压过程中管材内径尺寸变化较大,在挤压管上进行内铰时会造成内铰刀具选择困难,同时部分管坯上会出现局部缺陷不能完全去除。在进行过程一个道次轧制后进行内铰,管材内径尺寸比较均匀,内铰加工难度大大降低。

4.1.2 道次加工量的合理分配

两个规格管材道次加工量基本控制在43.2%~57%,未出现大减径工艺设计,轧制过程中管材未出现轧制开裂、轧折等缺陷,管材表面质量及尺寸精度满足要求,加工工艺比较合理。道次加工量及管材超声合格率等方面考虑,管材轧制工艺设计比较合理。

4.2 材料加工难度

从管材挤压、轧制加工过程看,管材加工难度与TA10加工难度相当;从探伤结果看,探伤合格率较高,有TA2、TA10管材探伤结果相当;从力学性能测试结果看,TA36强度较TA10强度稍高。

材料加工难度不大,按照正常管材生产工艺控制。

5 结论

通过试验基本掌握管材轧制及热处理等关键加工参数,生产出满足GJB9579-2018《舰船用钛及钛合金管材》标准的TA36 18×1.5mm、45×2mm两个规格管材,管材探伤合格率较高,验证该牌号管材整个生产流程的可行性。

管材在进行力学性能检验时发现,管材Rm及A50mm富余量较大,Rp0.2指标富余量非常小,后续将通过调整化学成分、管材道次加工量及热处理制度进行试验提高Rp0.2指标富余量。