一起35kV罐式断路器辅助开关异常原因分析

2021-12-22赵银山周威振邓集瀚

赵银山 周威振 邓集瀚

摘要:分析了35kV罐式断路器辅助开关异常原因,并提出防止辅助开关传动板脱落的相关措施。

关键词:罐式断路器;辅助开关;传动板

1缺陷概述

2019年02月19日09时06分,某换流站投入35kV321低压电抗器后,工作站SER报:“10T02+R1135kV#2M低抗保护柜35kV2-1L电抗器保护装置故障、异常告警出现”,工作站显示35kV321低压电抗器321断路器仍在分闸位置,但35kV321低压电抗器有电流和无功功率。现场检查35kV321低压电抗器保护装置“报警”灯亮,“跳位”灯亮,面板显示“装置报警”、“TWJ异常”,35kV321低压电抗器321断路器在合闸位置,远方无法进行该断路器的分合闸操作。

2现场检查情况

后台发现断路器无法操作情况后,工作人员现场检查本体结构发现321断路器辅助开关扇形板与辅助开关连杆连接处断裂,传动板脱落造成辅助开关无法正常切换,断路器控制回路、信号回路存在异常,从而导致断路器不能进行操作,更换新的辅助开关及扇形板后,对弹簧机构进行储能、试分合试验,均能正常动作,满足运行要求[3]。

3故障原因分析

该断路器的辅助开关安装在机构下挂板上,输出板与扇形板通过螺栓相连,扇形板、连杆连接到与机构输出拐臂相连的接头上,机构动作时,通过输出拐臂的动作带动拉杆动作从而实现辅助开关的位置转换。其具体连接方式如(图1)

通过以上分析可以看出,现场出现的位置信号不转换的直接原因为辅助开关输出轴与输出板的焊接处开裂,导致传动失效,辅助开关无法转换。根据厂家的工艺要求,辅助开关调整时应做到其传动连杆在分合闸位置均处于自由状态,不得受力。现场检查发现正常情况下,辅助开关传动件与接头相连后存在5mm的活动裕度,其可以保证辅助开关转换过程中有足够的自由度,开关处于任何位置,连接件均处于自由状态,不会额外受力。在现场排查时,重点检查连接件在分合位置是否处于自由状态,会不会存在额外受力情况。经过排查站内同型号及类似安装机构的产品,并未发现异常存在,均满足工艺要求。经模拟分析,发现当辅助开关及连接件的安装位置处于非自由状态(即传动拉杆与扇形板不在同一平面内)时,辅助开关在传动过程中就会出现异常受力的情况,使得辅助开关的输出板不仅受到径向的拉力,还受到了额外的沿辅助开关传动杆轴向的力。因此可以初步判断,现场出现问题的辅助开关可能安装时未能按照工艺要求调整,未给传动件留下足够的自由调整空间,导致辅助开关输出板受到了额外的轴向的力,在这个轴向力的作用下,多次动作后,导致辅助开关输出板与输出轴的焊缝开裂,最终导致传动失效,当然也不排除辅助开关在厂内生产时传动轴与传动板的焊接存在虚焊、夹杂等缺陷的可能[1]。

4处理措施

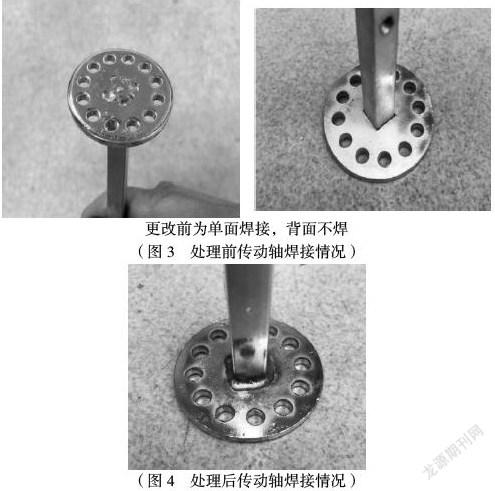

目前站内排查结果显示,所有站内开关的辅助开关状态正常,另辅助开关厂家对库存工件及成品进行排查,未发现存在焊接问题的工件及成品,因此出现异常状态应为小概率事件。与断路器厂家进行沟通后,要求厂家改进辅助开关传动轴与传动板的焊接工艺,提高其焊接强度。并按照改进后的方案重新生产制作辅助开关,对金官站的辅助开关全部更换。最后与厂家确定改进方案,将传动轴与传动板的焊接由原来的单面焊接更改为双面焊接,并增加焊接检验频次,确保所有出厂元件均为合格工件[2]。

为对比更改前后焊接强度变化,厂家对焊接处进行破坏性试验验证,试验结果表明更改后的双面焊接比之前的单面焊接的焊接强度增加一倍有余,完全可以满足应用强度要求[4]。现场更换辅助开关时,技术人員将辅助开关的传动部件重新调整,确保辅助开关传动件在开关的分、合位置均处于自由状态,排除非正常状态受力对辅助开关影响。

对现有辅助开关传动件进行技术改进,并完成辅助开关的更换,目前设备运行正常,未再发生上述事件。

5结论

1)传动轴焊接质量不良,在开关状态切换的动态冲击下,可能导致焊接处断裂,导致传动机构失效。

2)在设备交接验收时,如条件允许,应开展关键传动结构的100%X

光探伤,提早发现设备缺陷。

参考文献:

[1]陈宏强,陈旭.高压开关操动机构辅助开关典型故障分析及处理[J].电气技术与经济,2020.4

[2]郭良超,宋超等.操动机构用辅助开关拉杆的设计与应用[J].电力制造,2011.08

[3]霍凤鸣,欧阳杰等.220kVLTB245E1型断路器辅助开关轴断裂原因分析[J].中国电力,2006.11

[4]GB1984-2004高压交流断路器.

作者简介:赵银山(1992—),男,河南周口人,助理工程师,主要从事高压直流输电系统的检修、试验工作。