660MW机组全面降低能耗的探索与实践

2021-12-22崔德志

崔德志

摘要:为全面降低综合厂用电率,对华电安徽六安电厂有限公司多年来节能运行优化和技改情况进行深入探讨,总结提出全面降低综合厂用电率运行优化方式及节能技改项目。经实践证明,采取优化设备运行方式和节能技改,能有效降低综合厂用电率,具有很强的实际指导意义。

关键词:经济运行;节能方案;降低综合厂用电率

引言

近年来,我国火电机组设备利用小时数持续下滑,导致火电机组长期维持在70%额定负荷以下运行;同时,为应对日益严峻的环保压力,争取环保电量奖励,华电安徽六安电厂有限公司(以下简称公司)进行超低排放改造,并大幅降低机组环保排放指标;另外,为缓解公司经营压力,加大高硫煤和低质煤掺烧掺配,使脱硫系统耗电率大幅升高;这些因素导致综合厂用电率升高较多。

一、设备系统简介

公司装机两台660MW超超临界燃煤机组,分别于2014年5月17日和2014年7月31日正式投产发电。三大主机均为上海电气集团生产。锅炉为上海锅炉厂有限公司自行设计生产的超超临界参数变压运行螺旋管圈直流炉,型号为:SG-2024/26.15M6002。单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、Π型半露天布置、除灰渣系统为干式(风冷)机械式除渣系统、全钢架悬吊结构。炉后尾部布置两台转子直径为Φ14236mm的三分仓容克式空气预热器。汽轮机为上海汽轮机有限公司和德国SIEMENS公司联合设计制造的超超临界汽轮机,型号为:N660-25/600/600,该汽轮机为一次中间再热、单轴、四缸四排汽、双背压、纯凝汽式汽轮机。最大连续出力为718MW,额定出力660MW。采用复合变压运行方式,额定转速为3000转/分。发电机为上海汽轮发电机有限公司生产的QFSN-660-2型三相同步汽轮发电机。发电机采用水氢氢冷却方式:定子绕组及出线水内冷,转子绕组直接氢冷,转子本体及定子铁芯氢冷。

二、实施背景

公司在2016年和2017年先后完成了#4机组和#3机组的超低排放改造,在完成超低排放技改后,机组厂用电率升高约0.2个百分点。同时,掺烧低质、高硫煤和争取环保奖励,使厂用电率进一步升高。掺烧低挥发分煤种,对锅炉燃烧调整也带来了极大的挑战,既要考虑机组的安全性又要兼顾经济性,造成机组供电煤耗也随之升高。机组综合厂用电率从投产初期的4.62%逐年升高至4.98%,下表为近几年厂用电率趋势图。这种形势下,节能降耗势在必行。

三、采取的方案及措施

(一)加强节能优化运行管理1.优化凝泵运行方式。

2018年6月,在保证汽泵前置泵密封水压力和除氧器正常上水的前提下,降低凝结水泵出口压力联锁定值,有效降低了除氧器上水调门节流损失,在相同负荷工况下使凝泵出口压力降低约0.3MPa,凝结水泵和变频器电流均下降了10A左右,凝结水泵耗电率下降明显,厂用电率降低约0.03个百分点。

2.优化凝汽器补水方式

公司二期投产以来,汽轮机凝汽器补水一直采用凝输泵供水,凝结水输送泵始终处于运行状态。经过优化,将凝汽器补水由凝输泵补水方式改为真空补水方式,保持凝输泵长期停运备用。经计算每年节约电量82万kWh,降低厂用电率约0.013个百分点。

3.优化压缩空气系统运行方式,降低空压机耗电率

公司压缩空气系统共配置9台空压机,4台仪用空压机,5台输灰空压机,为串联母管系统。在机组迎峰度夏阶段全部投入运行才能满足运行需要,长期无备用空压机。通过优化调整,将锅炉尾部烟道及空气预热器声波吹灰周期由3小时改为12小时;炉膛火焰监视TV投运一侧,停运一侧,减少压缩空气用量,在夏季设备出力最低的情况下,达到长期备用两台空压机,单机运行最多停运5台空压机,系统运行方式安全性和经济性大幅度提高,空压机系统耗电率明显降低,经计算厂用电率同比降低0.03个百分点。

4.优化电除尘灰斗电加热运行方式

公司每台机组40组电除尘灰斗电加热器。每个灰斗一组,每组10个电加热器,40个灰斗共400个电加热器。电除尘灰斗电加热器为连续投入状态,灰斗运行温度60-130℃之间,夏季浪费大量厂用电;经优化,2018年7月份停运#3机组电除尘五个电场的全部灰斗电加热器,8月将#4机组电除尘灰斗电加热器全部停运。停运期间在机组高负荷、入炉煤灰分较高和连续阴雨天时,均未发生输灰管道堵灰或板结,输灰系统运行畅通。停运两台机组电除尘共800个灰斗电加热器后,经计算降低厂用电率约0.005个百分点。

5.优化灰硫氧化风机运行方式

公司脱硫系统配置为三台氧化风机,正常运行方式为两用一备,近两年随着机组负荷率不断下降,机组长时间保持低负荷,两台氧化风机长期并列运行,对机组厂用电率也产生较大压力;经优化,负荷低于500MW尽量保持一台氧化风机运行;机组负荷500MW以上,采用并列运行两台氧化风机。经计算在停运一台氧化风机后,降低机组厂用电率约0.015个百分点。

6.使用脱硫增效剂,降低厂用电率

公司近两年大量掺烧掺配高硫煤,掺配比例最高达40%。同时,为争取安徽省调机组环保排放前十名获得电量奖励,公司在超低排放的基础上,进一步降低环保排放指标,要求三项污染物排放指标均值控制在10mg/Nm 以下,为达到该目标值,脱硫系统5台浆液循环泵长期满负荷运行,造成厂用电率大幅升高。经论证后,2019年6月份使用脱硫增效剂后,可停运1台浆液循环泵,单月降低机组脱硫耗电率0.164个百分点,年度厂用电优化后

(二)加强节能技改

1.真空系统改造

公司汽轮机真空系统设计三台水环真空泵,均为50%容量,正常运行时两用一备。在春秋季及低负荷期间,耗电率明显偏高,经技改,拆除#3机组A水环真空泵,新装2台高效节能真空泵组。项目改造实施后,节电效果提高68%,年节约维护成本5万元,并有效降低真空系统耗电率,年节约总成本28.5万元。

2.除尘设备智能节能技术开发与应用,降低除尘耗电率。

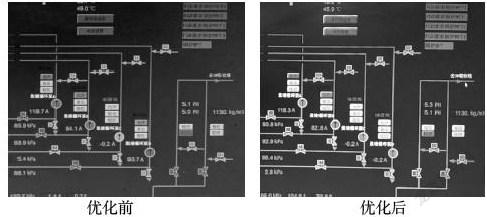

公司采用龙净环保的静电除尘设备,2019年1月投用除尘设备智能节能系统。节能系统在保证除尘效率的情况下,根据系统工况的變化情况,实现高压整流设备、电加热系统、振打系统等设备的智能控制。除尘系统改造前每小时耗电量平均约为1168.3度,每年厂用电量约为841.18万度;节能系统投运后每小时耗电量平均约为433.33度,一年厂用电量约为312万度。一年节省电量约为529万度,按目前发电成本0.23元/度计算,#4炉电除尘设备运行一年可节省电费约121.71万元;同时,#4机组除尘耗电率完成0.16%,同比降低0.13%,厂用电率累计同比降低0.05%。

(三)强化运行指标管控

公司锅炉为四角切圆燃烧方式,自投产以来一直存在锅炉偏烧问题,两侧屏过出口温度偏差接近40℃,导致一侧再热汽温严重偏低,达不到设计值,而另一侧再热器减温水量偏大,机组能耗偏高。经过完善小指标管理体系,将再热器减温水列入小指标对标管理,充分调动运行人员积极性;同时,组织锅炉与热工技术人员分析、试验,摸索燃烧调整方法;最终,#4炉火焰偏斜问题得到基本解决,后屏出口蒸汽温度左右侧偏差降至28℃以下。2019年,再热器减温水用量下降至约3.52t/h,同比降低4.28t/h;再热汽温度累计完成598.26℃,同比升高1.7℃;主蒸汽温度累计完成602.24℃,同比升高0.91℃,机组能耗明显降低。

四、结束语

通过加强节能管理及各项节能降耗措施的实施,全年节约电量约1200万千万时,降低厂用电率0.2个百分点;通过强化指标管控,完善小指标对标管理,再热器减温水及再热汽温等耗差有效降低,合计降低供电煤耗约1.28克/千瓦时,合计增加效益约800万元。煤电节能没有终点,降耗增效永无止境。公司积极探索“内部挖潜、外部增效”模式,不断提高资源利用效率,增强企业经营效益,推动绿色发展。