双进双出磨煤机粗粉分离器仿真优化设计

2021-12-22罗雪娇

摘要:针对现有径向分离器局部磨损严重,容易被杂物堵塞,煤粉细度无法根据负荷变化在线调节的问题。利用CFD方法对分离器进行气固两相流仿真,获取分离器内部流场、煤粉浓度分布及颗粒运动轨迹。设计了一种新型串联双轴向分离结构,可在不对分离器在分离器外壳及整体布局不做出较大改变的情况下大幅提高分离器性能,满足机组灵活性调峰需求。

随着电网容量的增加和用电结构的变化,电网峰谷负荷差值逐渐增大,对调峰电源的需求也逐渐升高,大容量机组参与调峰运行已成必然趋势,提高制粉系统的灵活性,是提高火电机组灵活性的重要手段。目前双进双出磨煤机制粉系统中常见的径向式粗粉分离器存在煤粉细度偏粗,分离器分离效果差,分离器阻力大;煤粉均匀性低、煤粉细度调节不方便,不能满足跟随锅炉负荷及时调整需求;分离器回粉管容易堵塞,清理困难;管道磨损严重,综合效率低等许多问题。

轴向粗粉分离器因具有分离效率高、煤粉细度易于调节、煤粉均匀性好、整体流通阻力低和循环倍率低的等优点[1-2],近年来在国内已有多个应用实例[3-6]。大量学者针对其结构与性能开展了广泛研究,余战英等[7]研究了轴向粗粉分离器优化结构和加装二级挡板对煤粉颗粒分离特征的影响。曹文广等[8]分析了不同湍流模型对分离器内部流场计算结果的影响。石战胜等[9]研究分析了现有径向和轴向粗粉分离器的优、缺点,创新性地将离心分离模块引入传统轴向分离技术。苗莉莉[10]对提升管、挡板和顶盖出口等部分进行改进,加强切向分离的主导作用,消除撞击分离所起的作用。

根据制粉系统设计规范[11],若满足改造超细煤粉的要求,需要对分离器做整体更换,投资成本会大幅增加,本文利用CFD技术通过对模拟径向粗粉分离器的内部流场及煤粉分离过程,分析其分离机理与运行缺陷。在

在现有串联双轴向分离技术的基础上进行超规设计,提出改进型双轴向分

离结构,并研究优化前后粗粉分离器的性能变化。

1CFD数值模拟

1.1计算模型

研究对象为某电厂2×300MW机组BBD4060型双进双出磨煤机,其径向粗粉分离器为上海重型机械厂制造。模拟计算根据图纸尺寸1:1建立模型。

由于带粉气流在分离器内的流动较为复杂,计算过程中进行如下假设

和简化:

(1)分离器装置几乎不涉及换热,因此作为绝热过程模拟;

(2)忽略内锥及分离挡板厚度;

(3)忽略对气流及煤粉颗粒流动影响较小的内部部件;

(4)不考虑煤粉在分离器内被循环分离。

采用Realizablek-epsilon湍流模型、离散颗粒相模型。边界条件:一次风带粉气流使用velocity-inlet,大小由磨煤机及分离器设计参数计算:低出力工况下,单台分离器入口风量为37530m3/h,高出力工况下,入口风量为47576m3/h,入口风温为75℃,出口使用pressure-outlet。壁面、挡板为wall,类型为reflect,内锥底部及回粉管出口类型为trap。入口煤粉流量为6.97kg/s,现场实测煤粉粒径分布满足Rosin-Rammler模型,粒径范围为20μm-220μm,平均粒径为78μm。具体设置参数如下:

1.2径向粗粉分离器流场分析

图1为模拟计算得到的一次风气流流线就煤粉颗粒運动轨迹。可以看出,一次风气流携带煤粉进入分离器后沿内锥外壁向上流动,到达分离器顶端后受挡板影响流向内锥,煤粉颗粒受挡板撞击和一次风旋转的离心作

用在锥内被分离,大颗粒煤粉在重力的影响下落入锥底,小颗粒煤粉跟随

气流流入粉管。内锥的锥底设有锁气器,锁气器卷帘在积累大量煤粉后自动打开,大颗粒煤粉间歇落入回粉管中,在这个过程中煤粉与一次风来流路径交叉,部分粗粉被一次风再次携带进入内锥,引起循环倍率偏高。图2显示的速度及颗粒浓度云图进一步证明了流体的流动过程。同时内锥内

的流体速度和煤粉浓度较高,容易造成内锥磨穿,使分离器失效。

2优化方案

2.1优化方案

(1)串联双轴向的分离结构形式优化设计

保持分离器直径不变,将外筒柱加高,并采用高旋流强度叶片分离技术及高效内锥结构,通过增加旋流强度增加煤粉离心分离效果,弥补容积强度的不足,达到超细煤粉的要求。实现在分离器外壳及整体布局不做出

较大改变的情况下满足分离性能,节省投资成本。

(2)碳化硅耐磨新材质集成技术

采用耐磨钢作为基材,外表面一体化敷设碳化硅耐磨材料,通过铆钉等形式固定耐磨材料,避免传统耐磨陶瓷分块敷设,部分掉落导致整体失效的问题。采用该技术可使易磨损部件的使用周期相比传统技术提升2倍以上,满足一个大修周期内正常使用,从而解决目前内锥体、挡板、回粉筒频发磨穿,分离效果无法保证的问题,大大减轻运维人员的工作量。

(3)上级轴向挡板远方可调

传统串联双轴向分离技术与动态分离器相比,缺点在于无法远方可调,这增加了运维人员调整煤粉细度的工作量,优化方案将对上级轴向分离挡板设计为远方可调,下级轴向分离挡板与外筒壁固定连接安装,可通过在

线调整上级挡板分离角度,实现煤粉细度的调整。

2.2模拟计算结果

图3为优化结构下气流流线及颗粒轨迹线。由图3可见:一次风带粉气流进入分离器后先沿内锥外壁向上流动,气流受下级挡板作用旋流强度增加,大颗粒煤粉在离心作用下靠近外筒壁富集,气流经过上级挡板后旋流强度进一步增强,离心分离作用更加明显,实现大颗粒煤粉的第二次分离,当气流进入分离器顶部时,由于封闭顶锥结构的存在,流通面积突然

扩大,部分大颗粒煤粉在重力的作用下实现第三次分离。最终大颗粒煤粉

沿外筒内壁逆向旋转落入回粉筒中,整个过程中后流入分离器的一次风带粉气流与被分离的大颗粒煤粉流运动路径分离,避免了煤粉被分离器重复分离。

图4显示了优化结构下气流速度及颗粒浓度分布。优化后分离器内气流高速区域集中在内锥附近,而煤粉浓度较高的区域位于外筒壁附近,内

锥局部的磨损将极大减弱。

3模拟结果对比分析

3.1不同粒径煤粉出粉率对比

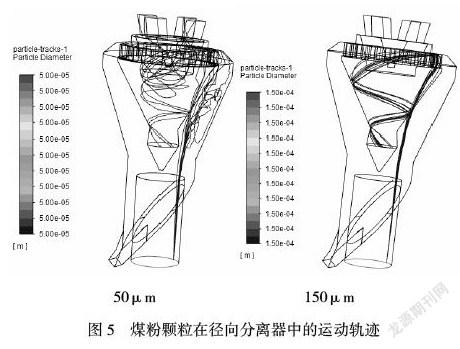

图5和图6为分离挡板开度相同的情况下,50μm、150μm单粒径煤粉颗粒通过原径向分离器和优化结构的运动轨迹。从图中可以看出,对于原径向分离器和优化结构,粒径为150μm的粗煤粉颗粒均无法从其中通过,两种结构对于粗颗粒煤粉分离效果较好。有部分50μm煤粉颗粒在原径向分离器内锥内被分离,该结构对小粒径合格煤粉颗粒的分离作用过强。

在优化结构中,50μm的煤粉颗粒可以全部从分离器中通过。

50μm150μm

90μm、150μm及200μm四種粒径的煤粉分别计算分离器的出粉率。由图7可知,随着颗粒直径的增大,两种分离器结构对颗粒的分离效果均逐渐增强,相对于原始结构,优化结构可大幅提高小颗粒煤粉的出粉率。

3.2分离效率对比

根据标准中分离器效率计算公式对优化前后的分离器对全粒径煤粉的分离效率进行了计算。计算结果如表3所示,在超低负荷对应的低出力工况下,原径向分离器对煤粉的分离效率为53%,优化结构对煤粉的分离效率为74.9%.优化后分离器整体效率可提高约20%。

经计算,低出力工况下,径向分离器整体阻力为730Pa,由于优化后分离器容积增大,平均流速降低,优化方案整体阻力550。优化后分离器阻力降低约25%,可有效降低分离器能耗,提高分离器出力。

4.总结

(1)对径向分离器内部流场及煤粉流动情况进行了数值模拟,分析出内锥内部气流速度与煤粉浓度较高是造成局部磨损严重的主要原因。同时回粉过程中,被分离的煤粉与一次风来流流动路径交叉,引发煤粉循环倍率升高。

(2)通过仿真计算设计了一种改进型串联双轴向分离结构,可在不对分离器在分离器外壳及整体布局不做出较大改变的情况下大幅提高分离器性能,降低系统流动阻力。结合碳化硅耐磨新材质集成技术与上级轴向挡板远方可调设计可进一步增强锅炉系统运行的稳定性,在提升制粉系统灵活性的同时,达到节能降碳的效果。

参考文献:

[1]张锐,杨善让,刘巽俊.组合式粗粉分离器气-固两相流的研究[J].吉林大学学报(工学版),2004(02):207-211.

[2]王焱,赵清明,黄源珣,孙山,王庆旋,张斌,刘培华,王承亮,周静,张健,杨浩.330MW机组紧凑型分离器改造研究及性能试验分析[J].应用能源技术,2019(12):1-7.

[3]王朝军,江凤宝,黄志豪,孙倩倩.制粉系统双轴向分离器改造性能研究[J].应用能源技术,2017(11):15-18.

[4]李勇.双进双出钢球磨分离器性能提升技术研究及应用[J].电力设备管理,2021(06):65-67.

[5]张开亮,李伟,李志东,宋子阳,杜学森.某电厂1000MW机组双进双出钢球磨煤机出力低原因分析及优化改造[J].电力学报,2021,36(02):

113-119+138.

[6]董方,马治安,彭丽,石战胜,柳冠青,李宗慧.双进双出磨煤机直吹式制粉系统的性能优化及改造[J].中国粉体技术,2021,27(02):82-86.

[7]华亮,吴立新,张高山,石战胜,马治安,柳冠清,李宗慧.双轴向粗粉分离器流动特征研究[J].湖南电力,2021,41(01):31-34.

[8]曹文广,华亮,张高山.粗粉分离器模拟计算的湍流模型选择分析[J].环境与发展,2017,29(08):113-114.

[9]石战胜,孙正睿,段翠佳,曹文广,李宗慧,马治安,范晓明.高效粗粉分离器研究及应用[J].华电技术,2018,40(08):11-13+30+77.

[10]苗莉莉.双进双出粗粉分离器流场数值模拟与优化技术研究[J].黑龙江电力,2018,40(04):353-357.

[11]DL/T5145-2012,火力发电厂制粉系统设计计算技术规定[S].

作者简介:罗雪娇(1989-12),女,汉,河南信阳,中级工程师,硕士,中国大唐集团科学技术研究总院有限公司中南电力试验研究院,研究方向:锅炉系统流场及燃烧仿真。