某车型前悬架下摆臂支撑杆失效分析及改进

2021-12-22赵海

赵海

中图分类号:U463.33 文献标识码:A

0 引言

悬架是现代汽车上的重要总成之一,它把车架(或车身)与车轴(或车轮)弹性地连接起来。所以,悬架系统必须要有良好的可靠性,来保证汽车的生命周期。下摆臂是悬架系统中传力和导向的重要机构,其强度和刚度是否合理,直接影响着悬架性能。周从源通过有限元分析,确定了前悬上摆臂原结构失效的原因,通过优化保证了该零件的强度及可靠性。

1 问题现状

麦弗逊式独立悬架是汽车上常见的一种悬架系统,该系统主要由减振器支柱总成、支撑杆总成、前下摆臂总成、转向节及制动部件总成构成(图1)。因其结构简单,占用布置空间小等特点,被广泛地使用在乘用车以及轻型商用车上。某车型为成熟车型并已经在市场使用多年,该车型采用了麦弗逊式独立悬架,从未出现过支撑杆总成断裂的情况。

但近期该车型在售后市场出现了较多悬架支撑杆断裂故障问题(图2),故障的位置都是在支撑杆总成的折弯处。经调查,问题车辆行驶路况都是较好的城市硬化道路,行驶里程基本都在1万km左右, 行驶的时间较短,初步判断为低周疲劳断裂。

本文通过一个支撑杆的失效案例为研究对象,对其失效形式进行研究分析。通过对支撑杆的结构设计、生产过程控制、材料的使用以及成型热处理工艺等进行综合评估分析,找出其失效的根本原因,从而给出改进方案,以及验证改进方案的可行性。

2 失效原因分析

对麦弗逊悬架的结构进行研究分析,可以看出该结构后支撑杆总成的主要受力形式为,承受车辆在行驶过程中的纵向力,即在驱动力和制动力的交变载荷下共同作用。由此,可以通过以下3 个方面对该支撑杆结构进行疲劳断裂的原因排查分析。

2.1 基于有限元分析进行强度校核

为了验证原设计方案的可靠性和合理性,需要开展典型工况下的下摆臂强度校核分析。根据车辆的类型和使用情况,可以通过3 种典型的极限工况确定该悬架结构的极限受力情况。这3种典型的极限工况为:垂直动载;直线行驶时侧向力最大;紧急制动(前悬架)或起动(后悬架)。

垂直力最大:垂直动载工况对应垂直力最大工况,即汽车通过不平路面,此时垂直力F最大,纵向力F=0,侧向力F=0。动载系数取5,则车轮接地点受到地面垂直力F=5G1(G1为前轴单边满载轮荷)。

侧向力最大:侧向力F最大,纵向力F=0。最大侧向载荷为F=F×ψ,这里ψ为附着系数,取0.8。

制动力最大:制动时的载荷转移系数取1.6,附着系数ψ取0.8,则前悬架垂直载荷为1.6倍前轴荷,即F=1.6G1,地面纵向力F=F×ψ。

根据故障件的断裂方式分析,该支撑杆主要是在制动工况和驱动工况下,产生交变载荷破坏。根据整车满载前轴轴荷635 kg,确定该工况下的车轮接地点的最终载荷如下:制动力X向为2491N,侧向力Y向为0N,垂直力Z向为4983N。

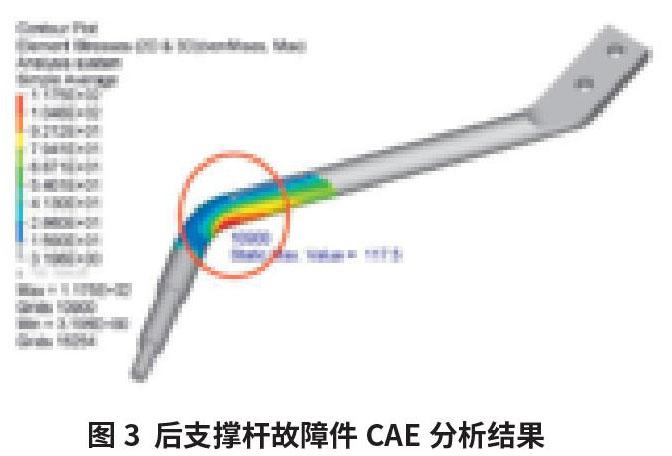

对支撑杆进行有限元CAE分析,模拟制动过程的受力情况,分析结果如图3。支撑杆折弯处应力值为117.5MPa,支撑杆材料为35 号钢,屈服极限为315.0MPa,强度极限为530.0MPa,支撑杆的材料强度满足要求,且安全系数为4.5。从CAE 分析结果得出,该支撑杆的安全系数较高。

为了更加充分地验证设计状态,对该零件模拟实车状态搭建试验台架,通过强度破坏试验进行验证(图4)。试验结果表明,该支撑杆的实效力为1.6×104N,是单边轮荷的5.1倍,强度安全系数较高。

2.2 故障件断口金相分析

考虑零件材料本身是否存在缺陷问题,以及生产过程中零件是否有内部或者微裂纹的损伤,对故障件断口用高倍电镜进行了系统检测,分析零件失效断口的宏观和微观情况。

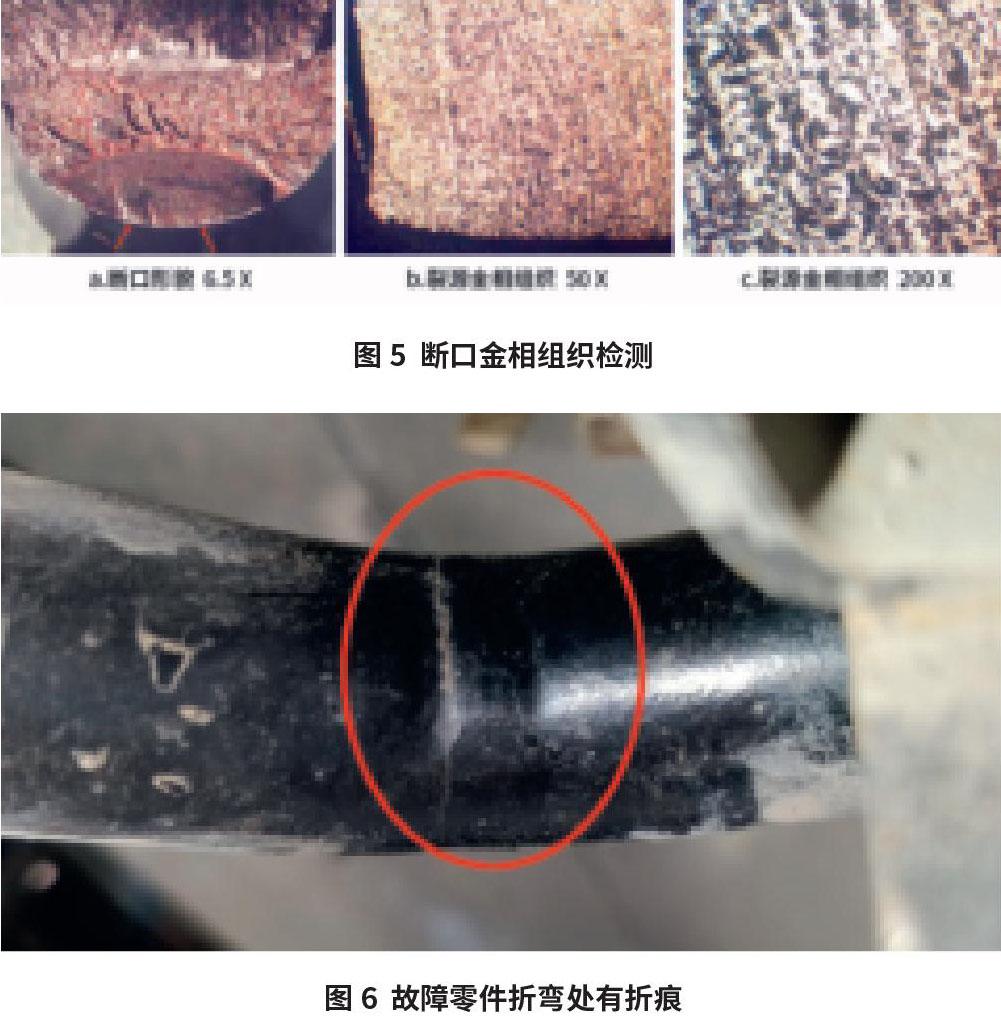

宏观断口分析:断口为疲劳断口, 断面大部分已锈蚀,疲劳源在杆身折弯内侧表面处。断口是先出现了小面积的疲劳区,然后直接脆性断裂。断口形貌以及启裂源区如图5a 所示,该区域并没有材料缺陷和旧裂伤痕。

微观金相组织:过启裂区旁制样检测,金相组织为纵向带状分布的铁素体加珠光体,带状2级,带状分布与断裂方向垂直,与断裂不相关(图5b 和图5c)。

2.3 零件实物状态分析

通过对故障零件的实物状态进行排查分析,发现所有的支撑杆总成断裂故障件,都有一个共同点,那就是零件的折弯处内侧都有折痕,且全部断裂在折痕位置(图6)。

2.4 失效原因分析结论

从以上3个方面进行综合分析,得出以下结论。

(1)CAE分析结果和台架强度试验结果表明,零件的设计状态能够满足使用要求。

(2)金相分析结果表明:断裂性质为疲劳断裂,疲劳源位置没有材料缺陷和旧裂痕迹。

(3)该零件的故障主要是零件在生产过程中没有得到有效的控制,成型过程中出现折痕,从而引起应力集中;而且零件成型后没有进行热处理消除预应力,导致低周疲劳断裂。

3 改进方案

通过对零件的数模和设计图纸进行尺寸校核分析(图7),主要对断裂折弯处进行工艺分析评估。支撑杆的直径为22 mm,折弯处的夹角为125.6°,中心圆弧半径为R40mm,内侧半径为R29mm,圆弧内侧半径与杆径的比值仅为1.3,比值过小。如果生产过程中控制不当,容易导致在折弯成型生产过程中产生折痕缺陷。

通过以上分析,对支撑杆折弯处进行改进:增加折弯过度,圆弧半径由原来的R40mm 更改为R80mm,圆弧内侧半径与杆径的比值为3.1。再次进行CAE分析校核,故障位置的应力为84.3MPa,较原来状态应力降低了28.2%。这就有效改善了该位置的应力情况,减小了应力值并降低了应力集中度,同时也改善了零件的工艺性。

同时考虑到生产工艺的稳定性,也调整了该零件的折弯成型工艺。生产工艺由原来使用的弯管工艺,更改为借助模具冲压的成型工艺,减少弯管成型过程中对折弯处的损害,使得成型过渡得更加平顺。材料由35 号钢更改为40Cr 钢,升级了材料的机械性能。同时,增加了调质热处理工艺,消除成型过程中的预应力,提升零件的综合机械性能。

4 改进方案的验证

4.1 生产验证

增大支撑杆折弯处过度圆弧半径后,进行多轮的生产验证。该位置的成型情况和过度都有明显提升,且过度顺畅,表面光滑,没有出现折痕等缺陷,说明产品的成型性得到了很好的改善。

4.2 路式验证

支撑杆折弯处增大过度圆弧半径后,重新进行装车路试,经过2 万km的强化路面验证后,均未出现支撑杆断裂的问题,零件的耐久疲劳问题得到了很好的验证解决。

5 结束语

文章通过对售后故障件的系统分析,找出了原来结構设计上的不足,以及工艺考虑的不充分,实际理论分析对结构进行优化,通过设计的手段改善零件的工艺成型性,并通过了实车路试验证,保证了该零件的可靠性和工艺性,为后续遇到同类型的零件设计提供一种案例参考和设计参考。