底封头落锤不合格问题研究

2021-12-22辛宇

辛宇

(驻某地代表室,黑龙江齐齐哈尔 161042)

0 引言

某型厚壁锻件是船用重要部件,它的质量好坏直接影响整个系统的安全性。通过对底封头落锤不合格问题分析研究,采取改善措施,制造过程工艺得到固化,对同类产品起到了很好的借鉴作用。

1 问题概述

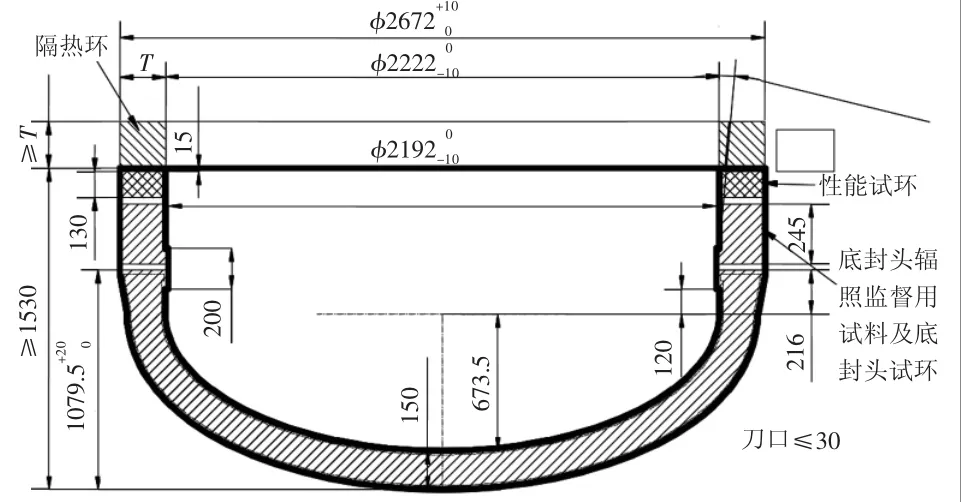

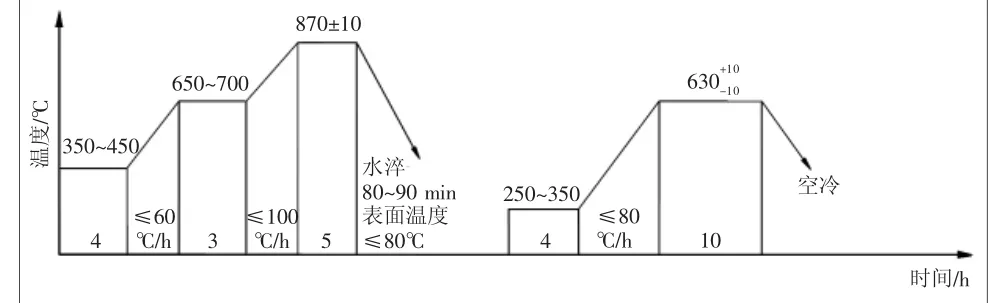

底封头锻件是压力容器项目中的关键件,性能要求较高,落锤指标要求RTNDT(基准无延性转变温度)不大于-20 ℃,导致本项目性能风险明显增加。本项目底封头锻件炉号为6200491,卡号为2040085。性能热处理取样图如图1所示,底封头锻件的结构特点为碗形锻件,球顶不带通气孔,增加了成型难度和热处理的性能风险。在首次性能热处理后,底封头锻件性能检验结果B位置T/4位置落锤不合格,-15 ℃一块断裂,其它检验项目均合格。

图1 底封头性能热处理取样图

从整体的性能结果看,底封头强度性能结果和低温冲击性能结果都满足标准要求,并有一定的富余量,落锤RTNDT性能整体偏低,均在-20 ℃断裂。除B料T/4位置在-15 ℃断裂一块外,其它所有位置落锤RTNDT性能结果刚好满足要求,B料T/4位置锤在-10 ℃两个未断裂,RTNDT结果比要求值高出5 ℃。

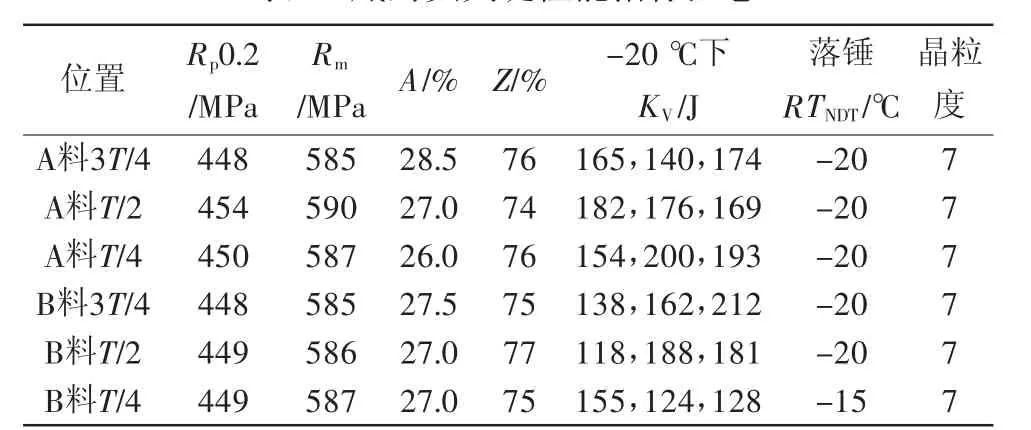

表1 底封头关键性能指标汇总

说明:落锤RTNDT不大于-20 ℃;晶粒度要求不小于5级。

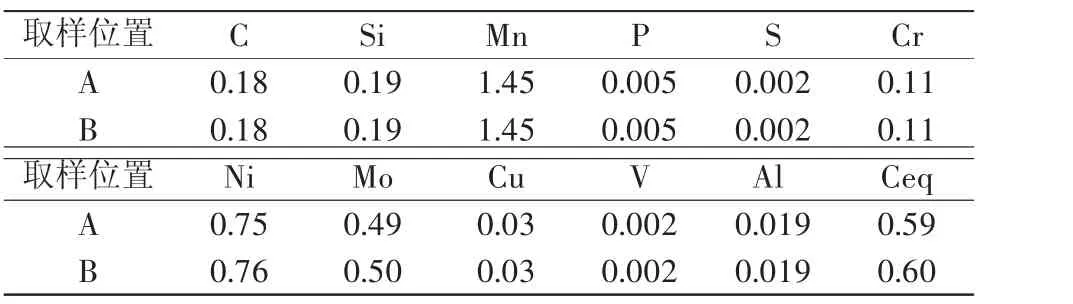

表2 底封头化学成分质量分数%

底封头化学成分比较均匀,无异常,均满足规范要求。

2 原因分析

2.1 落锤试样分析

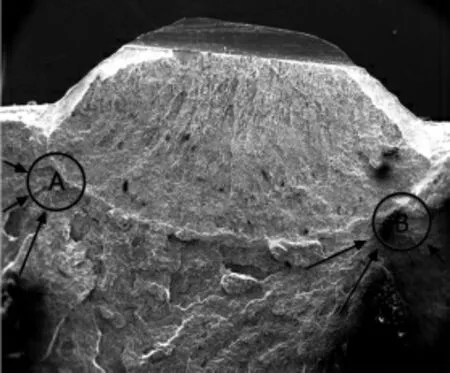

底封头共A料和B料两块性能试料,在每块性能试料上又分别取内T/4、T/2、3T/4等3个位置试样,共6组落锤试样,每组落锤试样为8个落锤。针对所有落锤试样,首先复查了落锤试样加工及堆焊加工过程,典型的落锤试样如图2、图3所示。

图2 底封头落锤形貌

图3 底封头B料落锤断裂情况

底封头落锤试样的焊道按GB/T 6803要求进行堆焊,后在专用设备上进行开坡口。堆焊采用专用焊接机器自动焊接,焊接过程自动化操作,受人为因素影响较小。堆焊后,测量焊道长度和高度满足要求,不同落锤试样之间堆焊层均匀一致,未发现焊道和坡口异常的情况。

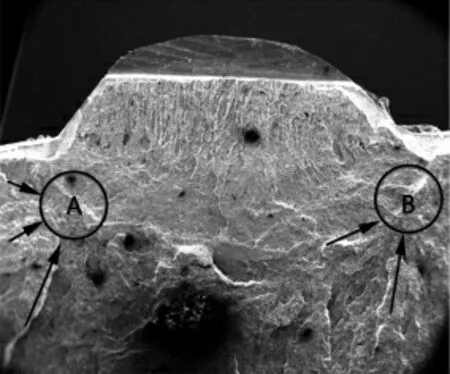

2.2 落锤残样断口分析

对于底封头落锤B料位置落锤试样断裂的问题,取底封头锻件A料和B料内T/4位置落锤残样进行了断口观察,从断口形貌角度分析引起断裂的主要原因。

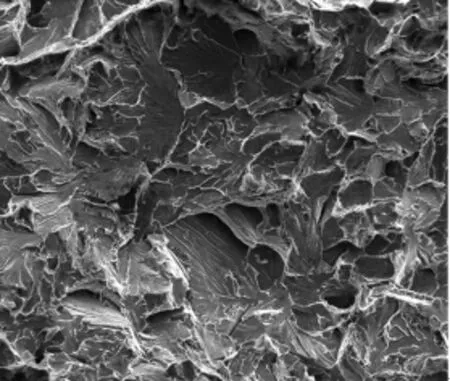

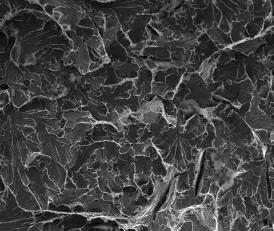

从图4~图7中可以看出,A料和B料的2个落锤试样断裂过程的起裂区均位于焊道熔池线偏向于锻件母材一侧,具有明显的起裂源。高倍下观察起裂区,呈现明显的解理+准解理断裂形式,在起裂源未发现冶金缺陷。对比A料和B料落锤试样断口可以看出,无论试样是否断裂,其起裂源位置和断裂形式都未发现明显区别,而且在起裂区均未发现冶金缺陷。所以从断口形貌看,冶金缺陷不是造成落锤试样-15 ℃断裂的原因。

图4 底封头A料落锤残样断口

图5 底封头A料落锤残样断口高倍放大图

图6 底封头B料落锤残样断口

图7 底封头B料落锤残样断口高倍放大图

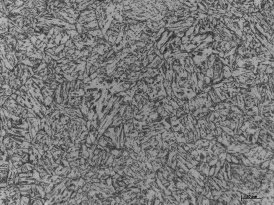

2.3 落锤残样组织分析

取底封头锻件A料和B料T/4位置落锤残样进行了金相组织分析,从图8、图9可以看出,两个残样的金相组织均呈现贝氏体回火组织特征,贝氏体组织中上贝氏体数量偏多,且位向特征比较明显。同时在金相组织上未发现A料和B料T/4位置的明显组织差异。

图8 底封头A料落锤金相组织

图9 底封头B料落锤金相组织

文献[1]~文献[2]研究数据表明,508-Ⅲ钢锻件淬火冷却过程中的冷却速度影响显微组织中上贝氏体、下贝氏体和粒状贝氏体的相对含量,淬火冷却速度越快则上贝氏体的含量越低,材料韧性越高,而淬火冷速不足容易造成上贝氏体含量偏高,影响材料的低温韧性,而文献研究也表明,落锤RTNDT性能对上贝氏体含量最为敏感[3]。图8、图9底封头A料和B料组织中出现较多上贝氏体组织,可以反映出底封头冷却过程冷却速度不足。

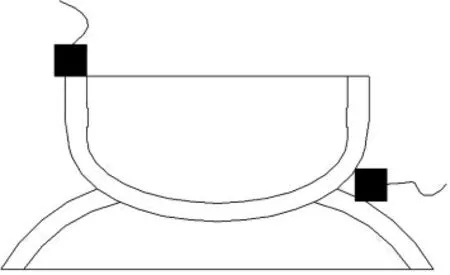

2.4 热处理工艺执行分析

底封头锻件的性能热处理工艺如图10所示,装炉和热处理过程如图11所示。淬火在870 ℃奥氏体化后,浸入水中冷却到表面温度不大于70 ℃,随后在630 ℃回火,回火后出炉空冷。底封头整个热处理过程中敷设两支热电偶,分别敷设在锻件的最高和最低部位,确保锻件在热处理过程的温度均匀性。由于底封头锻件有效壁厚为150 mm,为了保证大壁厚锻件的最佳冷却效果[4],在φ14 m新水槽进行淬火,淬火时水泵全开,达到最大循环量。受底封头的形状限制,淬火装炉和入水过程中碗口朝上,入水后前10 min内封头进行上下串动,串动幅度≥1 m,作为压力容器项目的关键件,我们对整个淬火过程进行了跟踪记录,整体工艺执行过程满足工艺要求。

图10 底封头锻件的性能热处理工艺

图11 装炉淬火方式

文献[5]研究表明,影响锻件淬火冷却速度的因素主要是淬火的冷却强度和壁厚,以及冷却介质在锻件表面的流动状态。底封头淬火时的冷却强度是锻件表面与水之间的热传导和对流传热的反映,水从锻件表面流过,形成紊流边界层,边界层的底层以热传导传递热量,传热很弱。底层以外则靠对流传热,传热强烈。所以,底层厚度是决定淬火冷却强度的关键,而水的流速和流向又直接影响边界层底层厚度,就成了决定冷却速度的重要参数。受底封头结构限制,锻件直段过长,直段高度达到500 mm,底封头碗内的水流方向和流动速度极差,而且碗内的循环较差,进一步造成碗内水温较高。底封头内壁冷却效果较差,最终降低了封头整体的冷却效果,是造成落锤不合的主要原因[6]。

从性能结果看,底封头T/4、T/2、3T/4位置性能结果中韧性最差位置出现在内T/4位置,反映出该位置冷速最低[7]。

2.5 分析结论

1)通过原因排查,底封头落锤试样加工和焊道焊接采用相同工艺执行,试样之间无明显差异。落锤断口分析也显示,未发现可见的冶金缺陷,证明冶金缺陷不是造成落锤试样-20 ℃断裂的原因;2)底封头金相组织中上贝氏体含量偏高,显示出冷速不足迹象,是造成底封头整体落锤性能结果偏低、个别位置出现-15 ℃断裂的主要原因。3)尽管底封头在工艺上采用了大水槽和最大循环量进行淬火,淬火过程也进行了上下串动,但由于底封头碗形件直段过长,内壁冷却效果较差,造成整体冷速仍不足,冷速最差位置出现在内T/4位置附近。底封头内壁冷却效果差是造成落锤不合格的根本原因。

3 返修措施

通过对底封头落锤问题进行问题定位和原因分析,主要原因是受底封头结构限制,造成冷却过程冷速不足,导致整体RTNDT低温韧性偏低,进而B料位置局部RTNDT低温韧性指标低于要求值。

本项目底封头需要进行热处理返修提升RTNDT低温韧性,返修措施主要是提升淬火过程的冷却速度,具体采取以下措施:

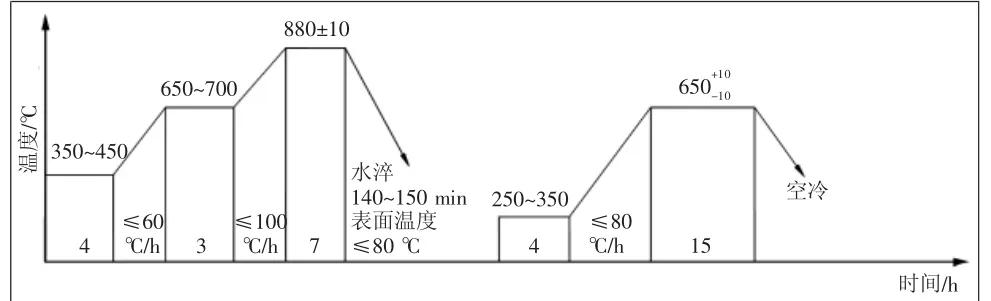

1)改进淬火冷却方案,进一步增加淬火冷速。由于目前锻件尺寸和设备限制,锻件仍采用碗口朝上的装炉和入水方式,采用专用辅具,实现底封头倾斜装炉和入水,加快入水后底封头内壁的水流速度。同时底封头的串动方式由在水槽中心位置的垂直串动改进为“口”字形串动,即锻件入水点距离水槽中心约3 m,入水后锻件垂直下降2.0~2.5 m,然后按径向运动3 m后再进行提升,并按最大速度进行提升和下降,使底封头碗形件内部的温度较高液体充分排除,降低内壁水流的温度。整个淬火过程在装炉前进行冷试和演练,确保操作熟练,淬火一次成功。

2)延长淬火冷却时间,进行深冷处理。由于碗形件冷速较低的特点,单纯按壁厚进行冷却时间计算,容易造成冷却出水后心部温度过高。而且508-Ⅲ钢碳和合金含量较低,可以进行深冷处理。综合考虑将本次返修的底封头淬火冷却时间延长至原工艺的2.0~2.5倍。

3)从首次检验的成分和性能结果看,底封头锻件性能均匀性较好,晶粒度达到7级。在此基础上,返修热处理可以提高淬火温度,延长淬火保温时间,以增加合金的溶解,进一步提升锻件的淬透性,尽量减少组织中上贝氏体的含量。同时适当提高回火温度,适当延长回火保温时间,使回火充分,提升锻件的韧性储备,也促使锻件性能沿整个壁厚分布更均匀。

综上所述,制定底封头锻件的返修热处理工艺,如图12所示。

图12 返修热处理工艺

4 结语

本次厚壁锻件制造过程中,在前期产品的基础上对热处理工艺进行了改进。从完成的锻件数据来看,产品一次合格率由原来的70%提高到98%,表明锻件的质量稳定性有较大的提升。通过对底封头落锤不合格问题分析研究,找到了原因,采取了改善措施,固化了制造过程工艺,保证了产品质量,对同类产品起到了很好的借鉴作用。