热镀锌机组电加热立式退火炉的改造

2021-12-22任立言

任立言

(中国钢研科技集团有限公司 工程事业部,北京100081)

带钢立式连续热处理炉是连续热镀锌生产线上的核心设备,其技术的好坏决定了镀锌产品的机械性能与表面质量。连续热处理的原料一般为冷轧带钢,产品主要用于汽车外板和家电板[1]。根据不同的热处理工艺,通常可以将退火炉划分为加热段、均热段、快冷段和均衡段。按照钢带的退火热处理曲线,钢带在炉内经加热、保温、冷却后,达到入锌锅前镀锌要求的温度460~480℃[2]。同时,退火炉又是连续热镀锌生产线的重要耗能设备,其能耗占整个工序能耗的35%左右,因此退火炉的节能显得非常重要,是企业节约能源、降低成本、增加经济效益的重要途经。

1 项目概况

1.1 前言

国内某厂年产25万t连续镀锌机组,2007年始建,工艺速度160 m/min,镀锌钢带规格为厚度0.2~1.2 mm,宽度800~1 250 mm,该还原退火炉采用电加热立式退火炉型,由入口密封、加热及均热段、喷射冷却段、均衡段和转向辊段组成(见图1)。

图1 原电加热立式退火炉结构示意图

退火炉采用的电加热装置由288根直管式电辐射管组成,每根功率为27 kW,共计27×288=7 776 kW。

根据工艺要求,此生产线还需要蒸汽用于工艺生产中,一是用于加热脱脂段的碱液、电解液和水,二是用于加热脱脂后和水淬后的热风。目前这些蒸汽需全部外购,保守估算每年的费用大概为150万元。

1.2 存在的问题

该退火炉采用电加热方式,成本较高,为了适应市场的需要,降低能耗,降低生产成本,提高产品质量,此公司经研究决定,对现有的镀锌退火炉进行升级改造,还原退火炉的加热方式由电加热改造为燃气加热。

2 传热数学模型

目前广泛用的退火炉换热数学模型主要有全炉带钢温度分布和带钢单元温度跟踪两大类模型[3-4]。

2.1 全炉带钢温度分布模型

把退火炉按炉长的方向展开,以钢带长度为x坐标,钢带宽度为y坐标,钢带厚度为z坐标,钢带任何时间、任何一点的温度表示为T(x,y,z,τ)。炉温可以表示为T(f,z,τ)。

将炉内传热过程复杂的物理过程简易化,经过数学公式推导[5],炉内钢带加热过程的三维非稳态控制方程可以表述为

式中:x,y,z,τ—钢带长度方向、宽度方向、厚度方向的空间坐标以及时间坐标,x,y,z的取值范围分别限于长钢宽度L,宽度W,厚度D

ρ—带钢的密度,kg/m3

C—带钢的比热容,kJ/(kg·K)

λ—带钢的热导率,W/(m·K)

v,τ—带钢在炉内的速度,m/s

这是炉内钢带的非稳态加热控制方程,需要确定边界条件和初始条件,才能求解该方程。对于炉内温度分布模型需要计算带钢左右两表面、上下两侧表面的热流密度。综合考虑对流、接触、辐射传热,以左表面为例,热流密度可表示为

式中:q(z,τ)—表面热流密度,W/m2

hc(z,τ)—每炉段的对流换热系数,W/(m·K)

ε(z)—每炉段的综合辐射换热系数;当η=1时,δ(η)=1,此时钢带处于炉辊处;当η=0时,δ(η)=0,此时钢带不处于炉辊处

λR—钢带与炉辊接触传热的换热系数,W/(m2·K)

TR—炉辊表面温度,K

σ—斯蒂芬-波尔兹曼常数,5.67×10-8W/(m2·K4)

将式(2)作以改变,即可得到系统的综合传热系数h(z,τ)的表达式:

因此,可以得到热流密度的简化表达式:

综上,带钢上表面的边界条件就可表示为:

即:

同样可以得到右表面的热流边界方程。

通常该模型的初始条件一般认为:当τ=0时,炉温分布和钢带温度是已知的,即

2.2 带钢单元温度跟踪模型

如果钢带的相对运动速度为零,也就是将计算坐标选在钢带上,此时将某一点的钢带单元做为研究对象,假设钢带沿炉长方向上没有热量传递,只考虑钢带在宽度和厚度方向上的热传导问题,这样,建立起来的数学模型称为带钢温度跟踪模型,其控制方程为:

式中:T(x,y,τ)—钢带单元内任意一点的温度,K

2.3 辐射换热的边界条件

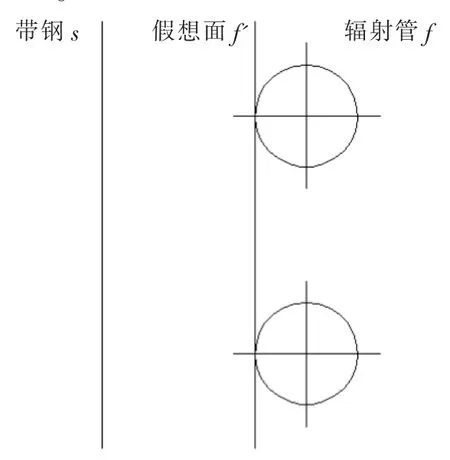

由于连续镀锌退火炉主要采用辐射加热,且辐射管具有形状复杂的特点,计算换热边界条件比较常用的方法是假想面等效黑度法[6]。假想面等效黑度法如图2所示。

图2 假想面等效黑度法示意图

假想面f'位置与辐射管表面相切,其宽度与辐射管f的有效长度相当。假设假想面f'与辐射管表面温度Tf相同。假想面f'为漫射灰表面,其等效黑度为εf',假想面f'的辐射为Qf',与辐射管表面投向假想面的辐射Qf相同:

式中:Ff',Ff—假想面、辐射管的面积,m2

φf-f'—辐射管表面对假想面的辐射角系数,具体求算可见文献[7]

通过式(10)、式(11)计算,将辐射管f与带钢s之间的辐射热交换,转化成了具有温度Tf、表面黑度为εf的假想面与钢带之间的热交换,这样,复杂的几何形状变换成了容易计算的平板形状,更加利于传热计算。

3 改造方案

主要的改造方案如下:

(1)加热段由原电辐射管加热改为燃气辐射管加热;

(2)加热系统、温控系统全部更换;

(3)余热利用回收,并且用于全线清洗段和烘干加热。

改造后的退火炉结构如图3所示。

图3 改造后的电加热立式退火炉结构示意图

改造后,退火炉的加热装置由W形燃气辐射管配合燃气辐射管烧嘴组成,共计97套,采用天然气燃料,每套功率为130 kW。

带钢控制温度见表1。

表1 退火炉带钢控制温度

炉温控制见表2。

表2 退火炉炉温控制

3.1 燃烧系统介绍

燃烧系统由烧嘴、辐射管换热器、助燃风机、排烟风机、空气管道、燃气管道、排烟管道及烟囱等组成。燃烧方式为抽鼓式。燃烧系统采用分区控制,各燃气区管设有手动球阀、稳压阀、电磁切断阀、涡轮流量计及电动调节阀;空气区管设有手动蝶阀、流量孔板及电动调节阀。嘴前燃气管路设有开关球阀、电磁切断阀及调节球阀,嘴前空气管路设有电磁切断阀及手动蝶阀。为降低燃气消耗,每只辐射管内均设有高效双级换热器,利用辐射管的高温废气预热助燃空气,空气预热温度550~600℃。

燃烧控制方式采用脉冲+双交叉比例限幅双温控,阀门开度低于30%时使用脉冲控制方式,阀门开度高于30%使用双交叉比例限幅控制方式。使烧嘴始终处于最佳的燃烧状态,从而降低能耗,同时提高辐射管的使用寿命。

3.2 余热利用介绍

(1)功能

辐射管加热段燃气燃烧产生的烟气经辐射管换热器换热后仍具有较高的温度,带走大量热量。通过回收烟气余热,可免去或有效减少全线用于清洗和干燥加热的蒸汽,节约能源,降低生产成本。

(2)过程描述

在排烟总管上设有烟气-空气-水换热器,一级气-气换热,预热空气用于带钢的热风干燥;一级气-水换热,通过加热循环水间接加热脱脂段的脱脂液、电解液及清洗水(见图4)。

图4 燃气退火炉烟道及余热利用示意图

4 应用效果

改造前该电加热立式还原退火炉,加热均热段共288根电辐射管,单只功率27 kW,共7 776 kW。根据生产实际统计,吨钢电耗为170 kW·h,以0.8元/(kW·h)计算,吨钢加热能耗成本为170×0.8=136元。

采取我司开发的新型双级换热器、双温控、新式燃烧系统,可以有效降低吨钢耗气量,以CQ级按标准723℃加热钢板为基准,吨钢天然气能耗小于20 m3。以3.7元/m3计算,吨钢成本为20×3.7=74元。此时节省成本:

(1)直接能耗节省每吨:136-74=62元。以年产量80%能力计,即年产20万t,共可节省62×20=1 240(万元)

(2)节省变压器座机费用每年200万元。

(3)天然气燃烧的烟气废热利用可以把原生产线上的3个热风吹干点和所有的前处理(碱液、清洗水、电解液)的加热能源取代。保守计算每年可节约150万元。

(4)增加的助燃风机、排烟风机、换热风机共185 kW。按全功率运行300 d算在100万元电费。

综上所述,每年可节约成本:1 240+200+150-100=1 490(万元)

5 结论

(1)相比电加热立式退火炉,燃气加热的立式退火炉的运行成本相比电加热要低很多,以此改造为例,每年大概可节约成本1 490万元。但燃气加热退火炉的一次性投资比较大,在综合考虑工厂综合实力,长远效益的考量下,优先选用燃气加热。

(2)燃烧废气通过烟道换热器,将余热进一步加热清洗段的溶液和干燥用的热风,通过回收烟气余热,可免去或有效减少全线用于清洗和干燥加热的蒸汽,节约能源,降低生产成本,进一步提高了能源使用率。

(3)此文所述的改造方案运行成本低、运行可靠,为国内很多钢厂的改造提供了依据,具有很好的实用推广价值。