脱脂碱洗换热器在防止管式炉对流段过热中的应用

2021-12-22周玉青

周玉青,李 强

(1.南京科技职业学院 化工与材料学院,江苏 南京210048;2.梅山钢铁股份有限公司,江苏 南京210039;3.墙州环境科技服务(南京)有限公司,江苏 南京210048)

管式炉是生产装置热能供应来源[1],在其区域内配置的各种换热器主要是根据生产工艺技术的要求使物料在连接管道内进行温度的切换,之后到达相应的塔、釜,生产出需要的产品。换热器是该装置的主要温控设备,对生产起着举足轻重的作用[2-3]。但生产车间和设备管理人员多关注产品质量及工艺的变化,对换热器关注度不高[4-5],认为其是影响产品生产的次要因素。事实上,装置连接的换热器出现问题对提供热源的管式炉的影响是连续的,一旦换热器损坏,管式炉设备的运行将出现炉温不稳定,炉温居高不下,装置停产等情况[6-7]。

1 换热器到管式炉的工艺设计

从轻油捕集系统及洗萘装置来的富油进入富油槽(槽内40℃)沿管线(设计采用20钢)加热至温度35℃,由富油泵(Q=100 m3/h,H=90 m)输出,沿管线进入油汽换热器(本体40℃)换热至75℃,进入贫富油换热器(本体80℃)换热至155℃,沿管线进入管式炉进料变径管道处Φ150(DN159×4.5)变至Φ100(DN108×4),分成两路管道进入管式炉炉顶(本体40℃)进行加热至185℃,最后进入脱苯塔(本体200℃)(见图1)。

图1 换热器到管式炉的工艺流程示意图

2 换热器损坏情况

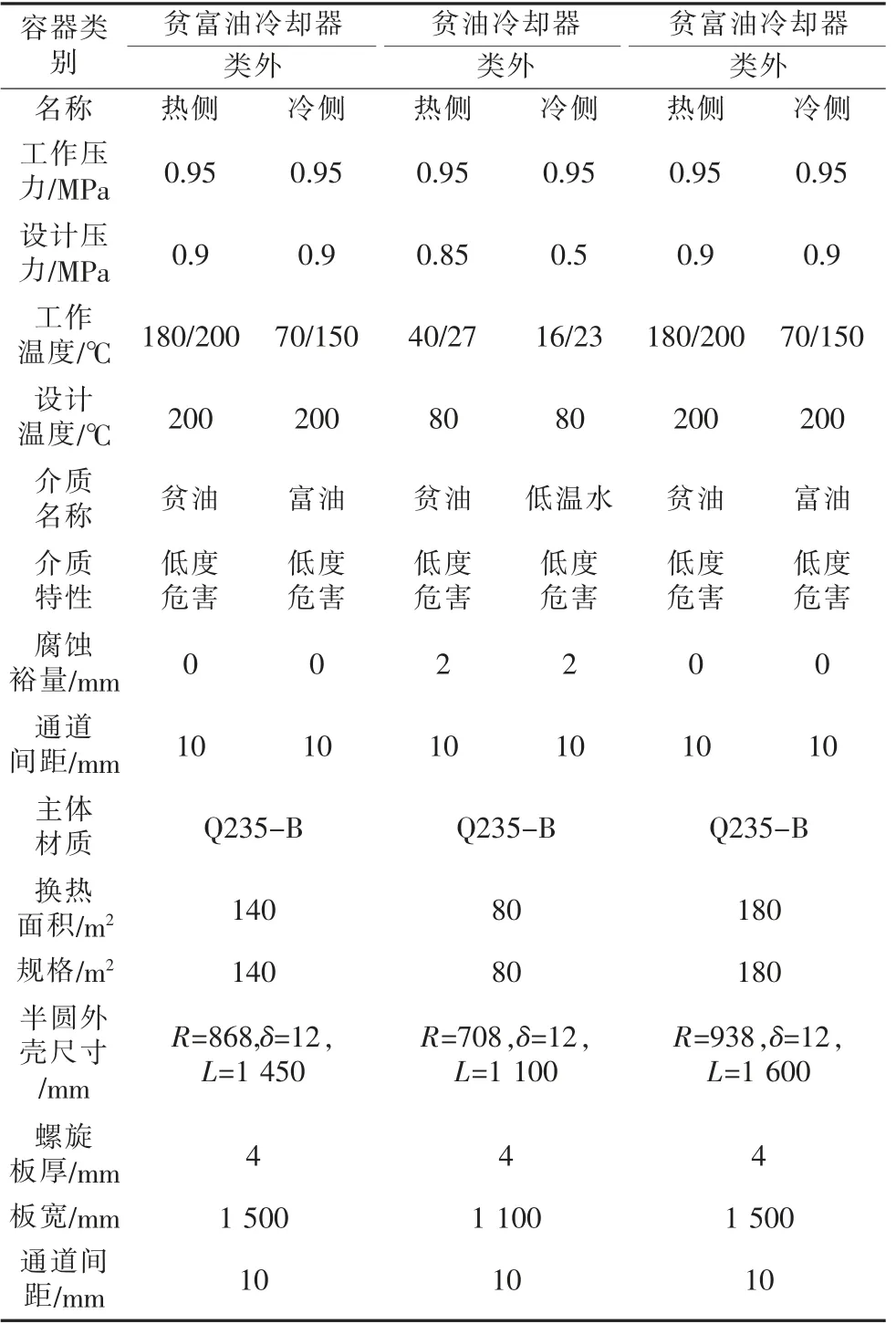

该轻油蒸馏作业区(见图2、图3)使用马鞍山双益换热器有限公司生产的换热面积180 m2的换热器有3台,无锡市雪浪铆焊厂有限公司生产的换热面积80 m2的换热器有3台,无锡市雪浪铆焊厂有限公司生产的换热面积140 m2的换热器有4台,共计10台(三种类型换热器参数见表1)。2010年10月投用以后,设备检修记录查询发现,2014年时换热面积140 m2的贫富油冷却器有一台开始损坏,换热效果差。改换等面积的换热器,材质改换为不锈钢换热器,使用至2018年底还是出现相同问题,发生腐蚀泄漏。2016~2017年底连续出现冷却器泄漏情况,其中换热面积140 m2的贫富油冷却器有一台,换热面积80 m2的贫油冷却器有两台,换热面积180 m2的贫富油冷却器有一台,换热效果变差,损坏率达到50%。

图2 换热器全景图

图3 轻油蒸馏区域换热器布置现场图

表1 三种类型换热器参数

2.1 换热器到管式炉系统损害情况

在这一个过程中富油换热器使用一段时间后里面富油接垢使壳体内部油侧和水侧的螺旋板腐蚀形成内漏,造成串料后换热效果变差,使得换热器至管式炉沿线的管道温度增高,管式炉内管道升温加剧(见图4~图6)。

图4 换热器在系统位置图

图5 换热器正面图

图6 泄漏旧换热器

2.2 管式炉损坏情况

发现换热器损坏后管式炉沿线的管道温度持续增高,管式炉内管道升温加剧,对流段温度始终在325~350℃左右居高不下,造成管式炉6扇炉门烧焦(见图7)。把炉门拆卸下发现炉门板焊缝处炸开,保温棉脱落(见图8)。

图7 烧焦的炉门

图8 烧开裂的炉门

3 原因分析

对损坏的换热器进行解体检查,查看损坏处,2014年改换不锈钢换热器换热面积140 m2与2018年底泄露,破开后发现壳体内部贫油油侧和富油侧的螺旋板堆积大量油垢腐蚀螺旋板(见图9)。查看2016~2017年改换下来的材质Q235-B换热面积140 m2换热器富油油侧接垢严重,局部腐蚀(见图10)。Q235-B换热面积80 m2换热器使壳体内部油侧接垢严重和水侧情况较好。贫油侧的螺旋板腐蚀严重形成内漏,造成串料后换热效果变差。根据上述情况,换热器油侧接垢造成腐蚀,是使用5年左右发生的,跟改换材质关系不大,2015年改换不锈钢材质换热器就说明这一问题(见图11)。

图9 2015年改换不锈钢换热器解体图

图10 2016~2017旧换热器解体图

图11 换热器现场漏点图

4 改进方案

油换热器至管式炉沿线的管道温度增高,管式炉内管道升温加剧,对流段温度始终在325~350℃左右居高不下,造成炉门烧焦,会引发装置停产的严重后果这一情况。

2018年底对剩余5台旧换热器离线分批采用一定量碱洗装置换热器(见图12、图13)。

图12 建立清洗循环系统实物图

图13 利用四氟槽更换废水

4.1 清洗步骤

连接临时循环系统→水冲洗→脱脂碱洗→置换废液→加药二次碱洗→排废、水冲洗→系统恢复

4.2 清洗流程

建立循环系统(见图14),配电柜通电用排水泵通水冲洗换热器0.5 h,在四氟槽加25 kgNaOH用水混合用排水泵抽入换热器碱洗,脱脂碱洗时间2 h温度加热到至70℃,水冲洗置换废液到四氟槽时间1 h,四氟槽加50 kgNaOH+25 kg硅酸钠+25 kg磷酸三钠用水混合,用排水泵抽入换热器内,进行二次碱洗温度加热至85℃时间6 h,关闭所有阀门,浸泡时间16 h,水冲洗换热器内部时间2 h,系统恢复时间2 h,废液收集,中和预处理后倒运至指定点排放,撤场。

图14 清洗循环系统示意图

5 效果分析

2018年底对相关的5台旧换热器采取定期一年使用一定量碱洗的方法后,调用管式炉油温数据校验效果(见表3)。

表3 管式炉炉温变动 (℃)

6 结论

对剩余5台旧换热器采用一定量碱洗。从2018年12月~2019年5月半年使用情况看,炉温平均在177~178.7℃,最大181℃,最小175℃。上述数据符合换热器连接到管式炉的管线温度一直在155℃,确保对流段温度在185℃的要求。炉门不被烧焦,装置运行正常。以上三种型号换热器油侧和水侧的螺旋板腐蚀程度减轻,确保旧换热器正常工作,延长使用寿命,降低企业设备更换成本。