医用电气设备直流绕组温升测试装置的设计

2021-12-22季升林吴新宇

刘 铮,季升林,田 佳,魏 杰,吴新宇,张 克

(山东省医疗器械和药品包装检验研究院医用电器室,济南 250101)

0 引言

目前,各类直流电动机在医用电气设备中得到广泛应用,而直流电动机的绕组温度测量一直是电气安全要求中的一项重要指标,特别是电动机中绝缘材料的寿命与运行温度有密切的关系,国家标准GB 9706.1—2007与GB 4793.1—2007对绕组温度有着严格的规定[1-3]。如果绕组在正常状态和单一故障状态下温升过高,不仅会使电动机绕组电阻增大,增加定、转子铜耗,导致电动机工作效率降低,还会加速绝缘材料老化,降低绝缘性能,引发触电和着火危险。由于电动机温升对其运行的重要影响,所以将电动机温升测试作为电动机型式试验和出厂试验的重要组成部分[4]。同时,在电动机的重要应用场合,还必须对电动机运行的温度变化进行实时监测,为及时采取措施避免电动机故障、延缓绝缘材料老化提供参考。

市场上检测绕组温度的主流产品基本是在线(带电)绕组温升测试仪,测试对象为变压器和交流电动机,对于直流绕组的温升试验不适用,并且目前市场上也没有专门为直流绕组这类测试对象研发生产相应的测试仪器。因此,大部分实验室在进行直流绕组温升试验时,一般采取2种方法:一种是在直流电动机内部预埋热电偶,直接测量;另一种是人工用电阻法测出试验前后的电阻值和环境温度值,通过电阻法公式计算出直流绕组的温升值[1-2]。前一种方法需要电动机生产厂家专门定做,不容易实现,而且热电偶只能反映所在绕组位置的温升,不能全面表征整个绕组的温升状态;后一种方法需要人工多次一边计时,一边记录测量的电阻值,先得出热态电阻值,再汇总计算最终温升,不仅效率不高,而且误差较大,试验结果的重复性也不理想。

本文设计一种直流绕组温升测试装置,主要通过微处理器控制直流电动机的运行,然后通过微处理器对各参数进行测量,包括试验前后的环境温度、冷态电阻、各时间点的热态电阻,并绘制相应的温升与绕组的关系曲线,根据相应算法[5],直接给出绕组温升测试结果。

1 设计

1.1 设计原理

GB 9706.1—2007和GB 4793.1—2007中对于电动机绕组温升的检测是根据电阻法测出绕组试验前后的电阻值和环境温度值,由于直流绕组一般都是铜绕组,故以铜绕组为例,计算公式如下[1-2]:

式中,Δt为温升,单位为℃;R1为试验开始时绕组的电阻值(冷态电阻),单位为Ω;R2为试验结束时绕组的电阻值(热态电阻),单位为Ω;t1为试验开始时的室温,单位为℃;t2为试验结束时的室温,单位为℃。

由上式可知,只要能准确地得到试验结束时的热态电阻值R2,就可以计算出绕组温升值。但实际测试中不可能得到试验结束瞬间的0 s热态电阻值,因为要先切断绕组的供电电源,再切换到阻值测量电路,只能保证尽可能快地测量,然后再每隔一段时间重复测量并记录,这样便可根据得到的电阻值及其对应的时间,利用回归分析法推算出R2的值。

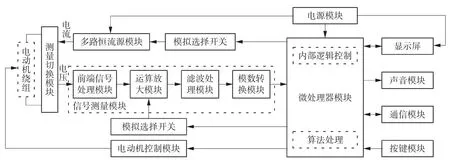

本装置采用基于微处理器控制的阻值测量电路实现直流电动机绕组的电阻值快速测量和记录,主要由微处理器系统、电源、环境传感器、输入和显示部分、电阻测量电路和继电器控制电路等组成,其设计原理如图1所示[6]。

图1 直流绕组温升测试装置设计原理框图

1.2 装置功能

直流绕组温升测试装置可实现如下功能:

(1)可自由设定测量间隔,范围为1~20 s,分辨力为1 s;可设定记录次数,范围为1~50次,分辨力为1次;能够自动切换电阻测量挡位,分为0.050~5.000Ω、5.001~50.00Ω、50.01~500.0Ω挡,最小分辨力为0.001Ω。

(2)可自动测量并显示相关参数,包括直流电动机初始的冷态电阻、测量过程中每次时间间隔结束后的热态电阻值以及由环境传感器反馈至微处理器系统的当前环境温度和湿度。

(3)对于测量所得的冷态电阻和热态电阻值,使用专业线性回归算法,推导出计算公式,从而得出0 s时的热态电阻值,通过公式(1)计算出直流绕组0 s时的温升值[7-8],绕组温度换算范围为-100.00~999.00℃。

(4)可自动存储每一次的测量数据,在一定时间范围内可反复查看,同时具有与上位机的通信接口,可将数据上传后进行处理。

1.3 具体设计

1.3.1 硬件设计

由于直流电动机的绕组阻值比较小,所以本装置采用基于毫欧电阻的测量方法,需要使用可靠、稳定的电流源,快速的模数转换电路,低噪声、准确的信号处理电路,以保证测量阻值的准确性。同时为实现高效的、可替代人工的自动化测量,需要实现阻值测量的自动切换以及电动机的自动控制。此部分功能需要通过自动化控制技术实现[9]。

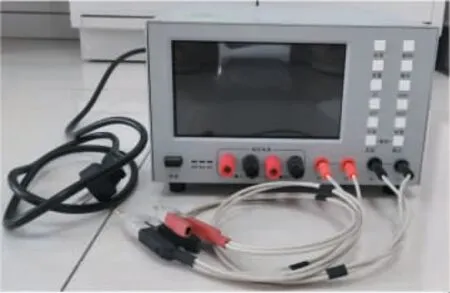

本装置的硬件部分主要由多路恒流源模块、信号测量模块、微处理器模块和自动控制与切换模块等组成。装置硬件设计框图如图2所示,样机如图3所示。

图2 直流绕组温升测试装置硬件设计框图

图3 直流绕组温升测试装置样机

1.3.1.1 多路恒流源模块

该模块可根据阻值的大小选择最适合的恒流源。恒流源结构采用集成运算放大器与三极管的结构,属于压控恒流源。为了保证恒流源的精度,选择LM385稳压二极管,其低噪声以及随时间和温度稳定工作的特性,可以保证提供稳定的基准电压[10]。

1.3.1.2 信号测量模块

信号测量模块包括前端信号处理模块、运算放大模块、滤波处理模块与模数转换模块。前端信号处理模块由3个运算放大器组成,前2个为跟随器,目的是增加电路的输入阻抗,最后1个为差分放大器,目的是放大差分信号,减小共模信号。运算放大模块由OP07C运算放大器与多通道模拟开关组成,可根据需求选择合适的放大倍数。滤波处理模块由一阶低通滤波器组成,用于滤除高频信号。模数转换模块由双极性模数转换器AD7327组成。AD7327为12位(带符号位)逐次逼近型模数转换器,配有一个高速串行接口,最高吞吐速率可达500 kSa/s。

1.3.1.3 微处理器模块

微处理器为32位ARM微控制器STM32F103,其内核是Cortex-M3,主要用于数据处理、通信、逻辑控制等[11]。

1.3.1.4 自动控制与切换模块

自动控制与切换模块主要由模拟选择开关与继电器组成,包含测量切换模块和电动机控制模块。选用直流固态继电器,其是具有隔离功能的无触点电子开关,在开关过程中无机械接触部件,除了具有与电磁继电器一样的功能,还具有逻辑电路兼容、耐振耐机械冲击、安装位置无限制等优点,通过控制继电器可以切换测量与非测量模式。模拟选择开关主要是根据测量切换模块的反馈来切换不同通道参数,从而选择合适的增益与合适的恒流源。

1.3.2 软件设计

本装置的软件同样采用模块化的设计方法,通过不断接受中断程序和调用子程序来完成监测和控制任务。软件程序主要包括电动机控制子程序、模数转换子程序、键盘子程序、显示模块子程序等,同时兼顾参数设置、自动接收数据、请求数据以及信号判断功能。软件采用Java语言编写,由Eclipse工具进行开发。

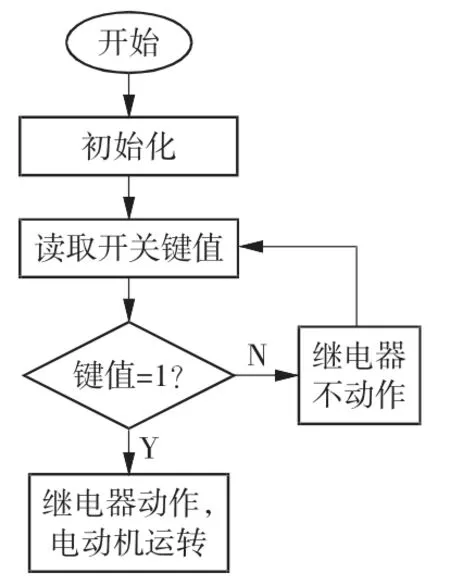

1.3.2.1 电动机控制子程序

电动机控制子程序主要是通过对继电器的控制达到对直流电动机的控制。程序通过读取外部的开关键值,决定继电器的闭合,当键值为1时,继电器动作,电动机通电。否则,继电器断开,电动机断电,从而保证电动机的电阻测量能够进行。具体流程图如图4所示。

图4 电动机控制子程序流程图

1.3.2.2 模数转换子程序

直流电动机断电后,本装置自动给直流电动机串联一个电阻进行模数转换。具体设计为:首先进行定时、中断的初始化,内部模数转换器的初始化,打开中断;设定时间到了以后,通过测量电阻两端的电压读取外部电阻的电阻值,转换成相应的数字量,并通过串口发送到上位机。该程序关键的部分在于内部模数转换器的读取,对模数转换器的时序控制必须严格按照MSP430F149的数据手册要求进行。具体流程图如图5所示。

1.3.2.3 键盘子程序

键盘子程序是通过检测终端子系统上的键盘对监测时间进行设置,设置的时间用一个变量保存起来。键盘子程序流程图如图6所示。

图6 键盘子程序流程图

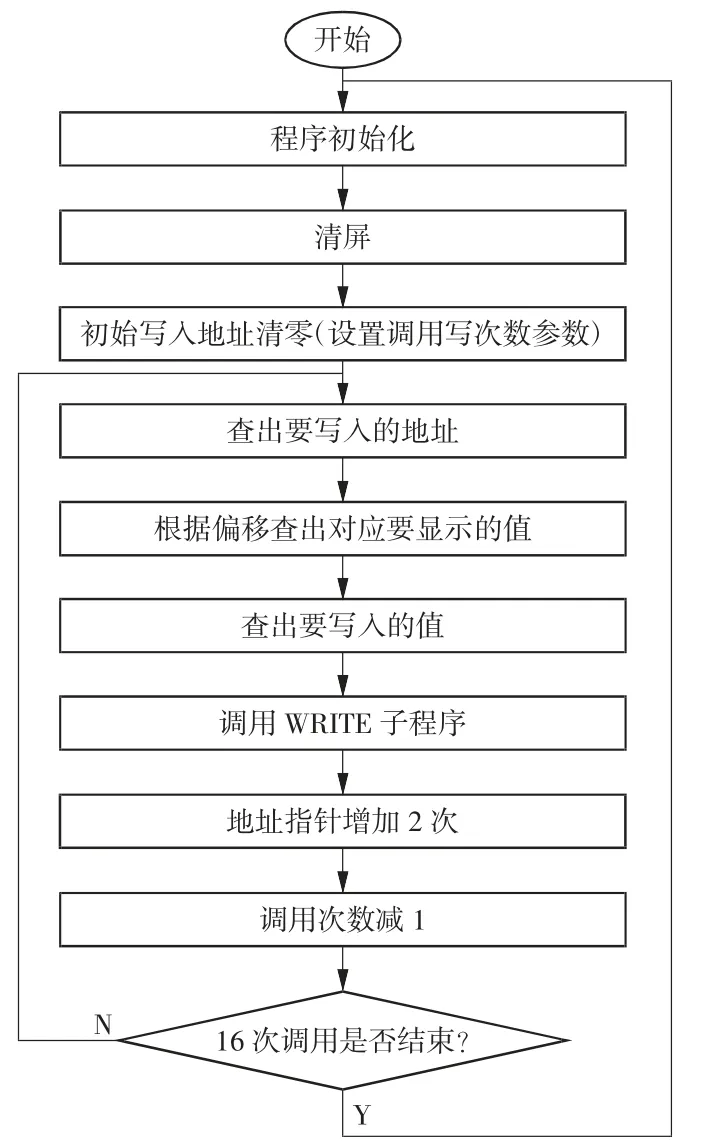

1.3.2.4 显示模块子程序

显示模块子程序主要包括程序初始化、清屏、确定显示坐 标、字符显示和图形显示等过程。主程序调用液晶显示屏的驱动子程序,可以将温度值和电流值显示在液晶屏上,也可以显示相应的汉字等相关信息。具体流程图如图7所示。

图7 显示模块子程序流程图

2 性能测试

2.1 测试方法

与普通两线通电的直流电动机相比,直流步进电动机内部同样使用直流绕组,是将电脉冲信号转变为角位移或线位移的开环控制电动机,需要使用驱动电路进行控制,其具有体积小、驱动简单、可实现精确定位控制的特点,在医用电气设备中有广泛的应用。因此选取常见的直流24 V步进电动机作为测试样品,进行装置性能测试。根据GB 9706.1—2007的相关要求,在试验开始前,将被测样品和本装置放置在一个空气流动较小而且具有温度控制的标准试验角内。设置环境温度为(23±2)℃,相对湿度为(60±15)%,相对大气压为860~1 060 hPa,放置24 h,使其与环境达到热平衡。

在步进电动机初级绕组绝缘表面不同位置布置2个热电偶,用于监测绕组温度变化情况,记录热电偶测得的电动机温度变化值,并与本装置测量值进行对比。

在本装置上进行参数设置,测量间隔为5 s,测量次数为10次。将步进电动机接入本装置开始测量,电动机运行时间分别持续30、90和150 min,共测量3次。

2.2 测试结果

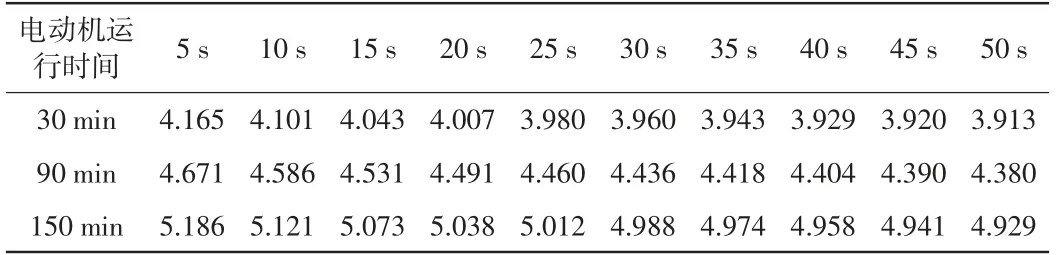

电动机运行30 min后,热电偶T1温升值为42.5℃,热电偶T2温升值为43.9℃,本装置测量结果见表1。经过软件计算,可得0 s时R2值为4.239Ω,代入公式(1)可得绕组温升值为43.96℃,取2个热电偶的平均值43.20℃为实测温升值,二者误差为0.76℃。

表1 直流绕组温升测试装置热态电阻R2检测结果单位:Ω

电动机运行90 min后,热电偶T1温升值为78.9℃,热电偶T2温升值为79.2℃,本装置测量结果见表1。经过软件计算,可得0 s时R2值为4.734Ω,代入公式(1)可得绕组温升值为79.30℃,取2个热电偶的平均值79.05℃为实测温升值,则二者误差为0.25℃。

电动机运行150 min后,热电偶T1温升值为111.1℃,热电偶T2温升值为112.8℃,本装置测量结果见表1。经过软件计算,可得0 s时R2值为5.232Ω,代入公式(1)可得绕组温升值为112.88℃,取2个热电偶的平均值111.95℃为实测温升值,则二者误差为0.93℃。

由于热电偶测量的是电动机的表面温度,测量值会小于实际温升值,因此本装置的测量结果符合相关标准要求。

3 结语

本装置能够实现直流电动机绕组温升的自动化测量,可以用于医用电气设备的绕组温升电气安全评价。与类似产品相比,本装置的特点包括:(1)可对绕组进行自动化测量,可自动记录数据并计算,直接给出最终的直流绕组温升值;(2)可自由设定测量参数,深入研究其对最终的数据处理产生的影响;(3)阻值测量电路中切换开关采用固态继电器替代人工操作的双向闸刀开关,切换速度快,有效降低了测量电路内阻不稳定的问题。

当然,目前本装置也存在一些需要改进的地方:测量电流在电阻测量过程中一直存在,在未测量的阶段可能会对绕组和设备造成影响,可以通过改进控制程序,使装置只在测试时才有测量电流来避免这个缺陷;每一次电阻值测量需要切换2次继电器,导致实际测量电阻值的时间间隔与设置值不符,可通过更换切换速度更快的继电器或在程序中对反应时间进行修正,使实际时间间隔尽量与设置时间一致;本装置目前主要用于测量直流步进电动机,对于其他原理的直流电动机测量可能还存在局限性,后期还需要进一步优化和测试。