装载机智能在线检测技术的运用

2021-12-22杨海英李志芳肖豪杰陈刚

杨海英,李志芳,肖豪杰,陈刚

徐工铲运机械事业部 江苏徐州 221000

1 序言

目前装载机整机调试过程流程为:在线检测→下线自检→整机行驶→模拟作业→整机性能参数、沉降量及翻斗支车的检测→整机整修→入库。整个调试过程中对故障问题进行纸质记录,且只记录结果数据,过程记录丢失,问题暴露不及时。智能在线检测技术,融合了前沿的软件、硬件技术,可记录检验过程数据;建设整机检测大数据平台,集中管控整机调试检测数据;构建整机检测档案,实现数据可追溯;建立故障模式对应的解决方案库,智能化匹配故障解决方案;建设基于检测数据的整机性能在线评价体系,为产品质量的提升提供数据支撑。

2 智能在线检测系统简述

智能在线检测系统的主要功能是将从调试到入库过程中的问题数字化,能够准确记录备查和分析过程信息,通过数据分析对异常问题及时进行监控,并对调试流程进行动态调整,及时关联生产制造验证与市场反馈,提高厂内验证反应速度,快速查找并解决问题。该系统通过对驾驶室温度的测量,能够对空调整体系统进行监控,并通过大数据分析温度变化趋势,模拟出多种环境下驾驶室内温度标准值,降低空调验证对环境的依赖;通过噪声、桥箱温度和制动距离的测试,将质量部和服务部监控的传动系统可靠性与可测量的温度、噪声结合起来,使传统的后部监控提前到厂内预警,切实做到挡得住;将调试问题处理经验数据化,通过大数据分析,将同类问题处理占比较大的方式方法以排序的方式展现在整修人员作业窗口,提升作业效率和经验固化程度。

(1)智能在线检测数据采集 整机性能参数检测示意如图1所示,实现装载机整机性能参数在线检测和调试工段数据采集、分析。其中调试数据采集包括:制动距离、车桥温度、三项和、沉降量、空调温度、驾驶室噪声、发动机风扇转速、液压系统压力、流量和温度、马达起动电流、传动轴动平衡以及发动机/变速器数据CAN采集。

图1 整机性能参数检测示意

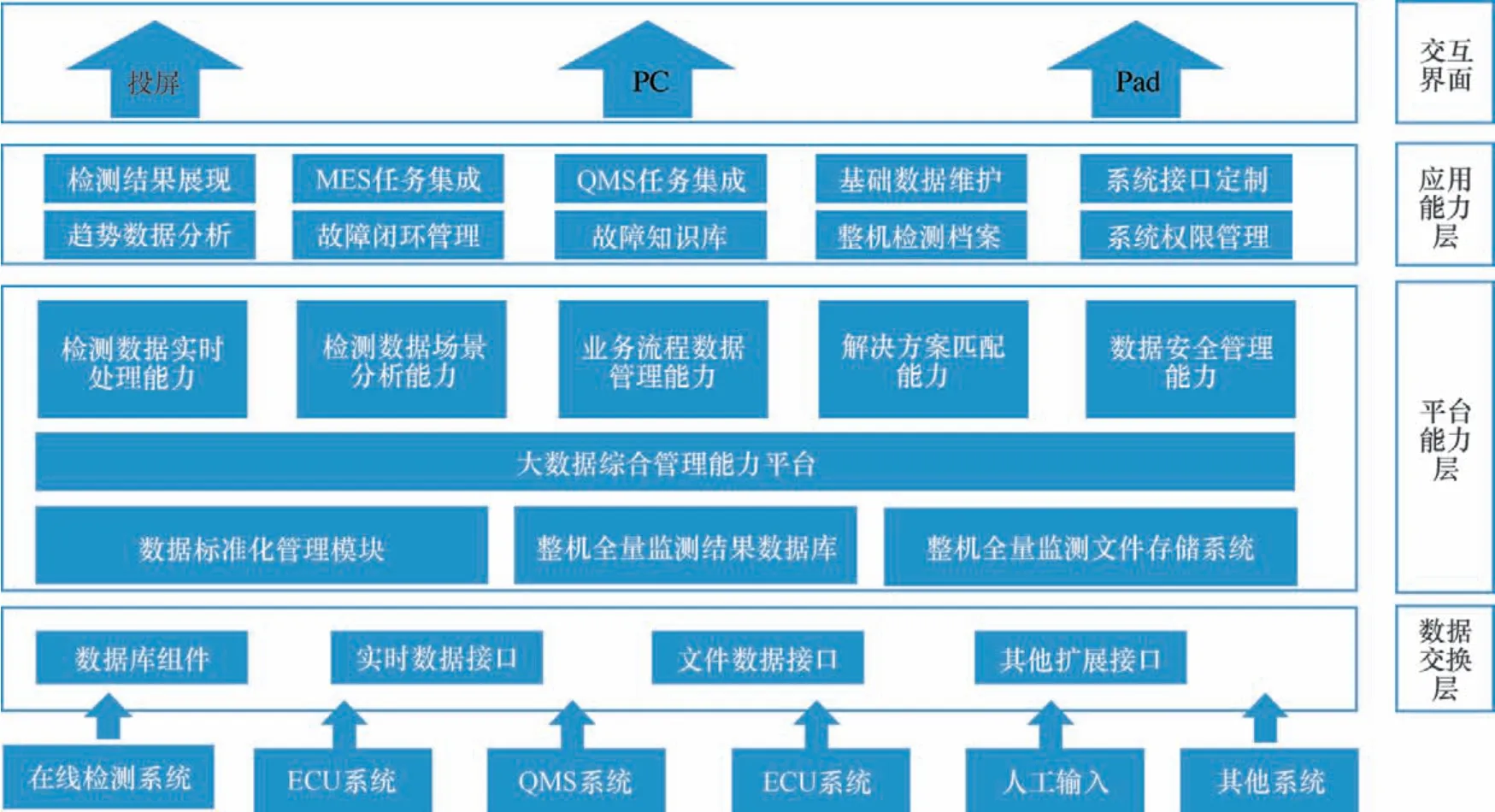

(2)检测数据和检测业务的管理 检测业务系统如图2所示,根据检测表格样式,设计检测数据录入界面,采用移动平板实现数据录入;系统提供和具备集成条件检测设备的集成接口,实现检测数据结构化入库;可与GPS系统或发动机检测系统对接,读取发动机转速、水温等数据;对于无法解析的数据,应能提供以附件形式管理的功能,便于快速查找;采用大数据分析处理技术,对检测数据进行分析应用,实现不少于3个场景的应用;以流程驱动整机下线调试、检测和整修业务过程,支持串行、并行任务的设定;集成MES系统,实现整机调试任务接收、完工反馈;实现大屏幕可视化,将检测业务执行情况进行统计、汇总和提取,动态展示。

图2 检测业务系统示意

(3)故障问题管理 构建统一的故障代码库,并可不断完善;针对每一项故障代码,维护和积累对应解决方案,实现检测故障解决方案的智能优选,缩短故障平均排除时间,提高故障问题处理效率。调试人员录入故障问题时按流程提示完成故障填报:故障所在系统→部位→故障代码→必要的故障描述;对需要进行物料替换的故障,发送故障信息到QMS系统,在QMS系统内完成评审并将结果传递给MES系统进行物料更新,系统接收QMS及MES反馈的信息,形成故障归零闭环;采用大数据分析处理技术,对检测数据进行分析应用(例如按责任部门进行故障归集、重点故障发生数量趋势监控),实现客户提出的不少于3个应用场景。

(4)信息系统集成 可与在线检测系统进行集成,获取结构化检测结果数据(发动机怠速、发动机最高转速、液压油温度、转向压力和制动压力等);可与MES系统集成,接收整机下线调试工序任务,反馈调试结果数据,反馈引起物料变更的故障;可与QMS系统集成,将过程中的质量信息进行反馈,同时可根据检索要求定期输出异常提醒;跟踪反馈过程整机进度,并可对返修整机进行进度监控。

3 整机性能参数检测举例

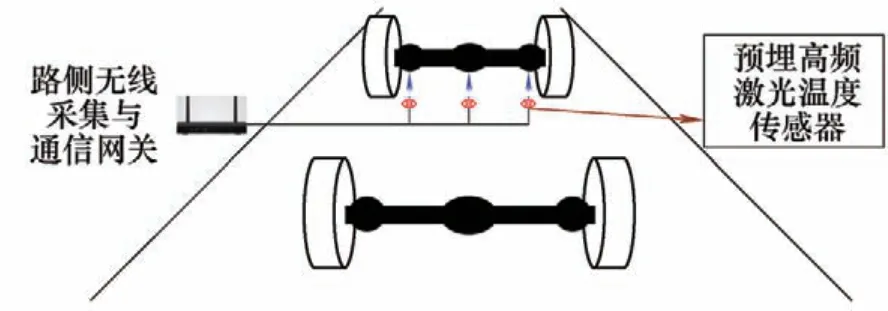

后桥温度检测方案设计如图3所示,在铲运车行驶的路面上预埋激光测温传感器,在车辆行进至该检测路面时,实时检测后桥的温度。这种检测手段要求激光测温模块具有快速连续采集功能。由于铲运车的速度为30km/h,车体经过传感器的速度可达8.3m/s,速度较快,要求激光测温模块具有快速反应以及高频率采集的能力。此处选取反应时间为25ms的激光测温模块,按照后桥的直径1m判断,车辆经过时可以连续测量5次有效数据,进而取最大值或者平均值。

图3 后桥温度检测方案设计

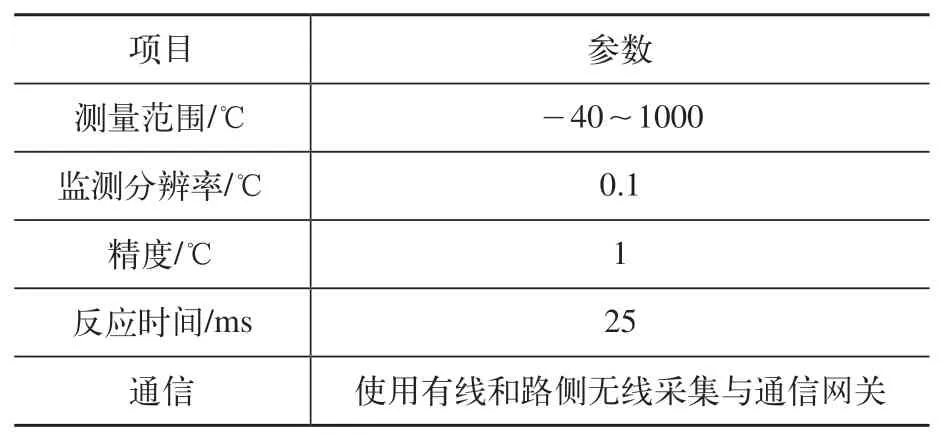

通过固定部署3个红外测温传感器,在调试车辆低速通过时,实现温度数据采集,并且快速识别车辆信息,以电子屏展示,数据自动记录上传,同时支持人工录入功能。后桥温度检测参数见表1。

表1 后桥温度检测参数

4 结束语

通过智能在线检测系统的运用,以及移动测试、无线网络和移动终端的配置,可实现检测数据和调试问题的及时入库填报;实现性能参数自动标定、数据自动评判;建立故障模块解决方案,实现检测故障解决方案的智能优选;以整机号为主线,实现一机一档电子检测档案;对检测大数据进行多维度的数据挖掘分析,为质量提升提供数据支撑。