基于NX的钢丝绳滑块加工及仿真技术

2021-12-22李云

李云

徐工消防安全装备有限公司 江苏徐州 221000

1 序言

随着工程机械产品型谱的日益完善,工程机械的结构件及核心零部件形状也越来越复杂。使用传统的手工编程编制宏程序加工曲面的方法存在效率低、计算量大等问题,需要编程人员计算曲线方程,过程相对繁琐,已经不适合复杂工件的数控加工。近年来国外的CAM编程类软件功能日益完善,例如PowerMILL、Mastercam、NX等软件已经成熟应用于模具及其他产品加工相关行业。本文针对某型云梯消防车梯架上的钢丝绳滑块,应用NX软件生成数控程序,然后应用Vericut软件对程序进行校验及优化,最终将优化过的程序导入数控机床,直至加工出合格的成品,在新产品试制过程中缩短了制造周期,提高了成品合格率。

2 工件分析

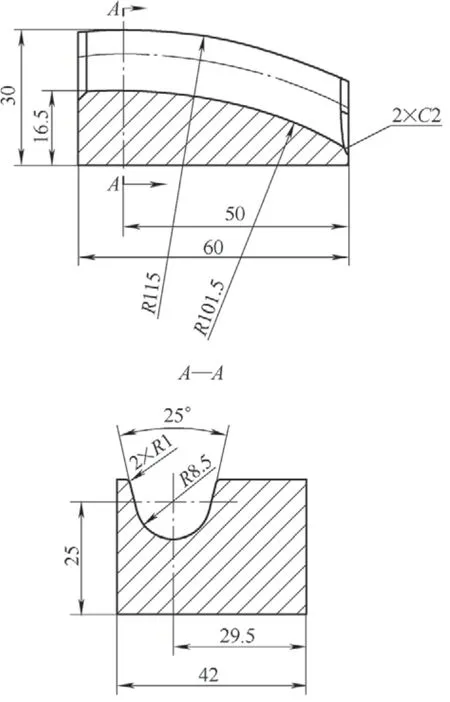

某型云梯消防车梯架上的钢丝绳滑块的图样及三维模型分别如图1、图2所示。滑块的材质为Q345碳素钢,工件毛坯为60mm×42mm×30mm的钢板,该滑块上有一个R8.5mm的圆弧槽,用于固定云梯上的钢丝绳。为了不磨损钢丝绳,该圆弧槽的表面粗糙度值要求为Ra=6.3μm,需要精铣加工。除此之外,还需要精铣R115mm的曲面,才能满足图样要求。因此,加工这个滑块共有4道工序:粗铣R115mm曲面→粗铣R8.5mm圆弧槽→精铣R115mm曲面→精铣R8.5mm圆弧槽。

图1 滑块图样

图2 滑块三维模型

3 加工滑块用刀具及工装

加工滑块用的刀具明细见表1。

表1 加工滑块用刀具明细

加工滑块用工装如图3所示,为避免刀具与台钳发生干涉,台钳的虎口夹持工件毛坯的深度约10mm,且需要将工件毛坯装夹在靠近台钳虎口边缘的位置。

图3 加工滑块用工装

4 加工策略及相关技巧

4.1 粗铣R115mm曲面的流程及技巧

一般情况下,使用型腔铣的加工策略进行粗铣加工,这种方式会多次反复提刀,加工效率较低,由于该工件毛坯的尺寸较小,毛坯规格为60mm×42mm×30mm,所以本例选用φ80mm立铣刀,再使用等高线精加工的方式就能完成R115mm圆弧面的粗加工,刀具路线如图4所示。

图4 粗铣R115mm圆弧曲面的刀具路线

为了优化刀具路线,这里设置进刀方式为线性进刀,每刀切削深度为0.5mm,为了避免不必要的提刀,设置切削方式为顺铣及逆铣混合切削,区域内的转移类型为“直接”,这样生成的刀具路线较美观实用,使用Vericut软件校验程序并进行加工仿真,仿真效果如图5所示。

图5 粗铣R115mm圆弧曲面的仿真效果

4.2 粗铣R8.5mm圆弧槽的流程及技巧

该工件的R8.5mm圆弧槽呈现开口越来越大的形状,适合用φ10mm的整体硬质合金立铣刀去除多余的毛坯余量。本例使用型腔铣的加工策略粗铣R8.5mm圆弧槽,为了优化刀具路线,需要将R8.5mm的圆弧曲面指定为“切削区域”,可以在上道工序等高线精加工3D动态仿真界面创建IPW毛坯,这样就能符合实际切削的情况。为了优化刀具路线,使其更加实用美观,可以使用“指定修剪边界”的功能,将毛坯底面的4条边线作为修剪边界,最终生成的粗铣圆弧槽刀具路线如图6所示。

图6 粗铣R8.5mm圆弧槽的刀具路线

使用Vericut软件校验程序并进行加工仿真,仿真效果如图7所示。

图7 粗铣R8.5mm圆弧槽的仿真效果

4.3 精铣R8.5mm圆弧槽的流程及技巧

该工件的R8.5mm圆弧槽呈流道形状,可以选择的加工策略较多,例如可以选择固定轴轮廓铣的曲面驱动、区域铣削或流线驱动等方式。经过试验,在本例中上述几种方法的加工效果较相近,采用固定轴轮廓铣的曲面驱动策略精铣圆弧槽,使用的刀具为φ12mm球头铣刀。需要注意的是固定轴轮廓铣不需要指定部件及毛坯,本例中选择要加工的R8.5mm圆弧槽面作为驱动曲面,不需要进行投影,因此不用指定切削区域。在驱动设置中,设置切削模式为往复切削,残留高度为0.003mm,生成的刀具路线如图8所示。

图8 精铣R8.5mm圆弧槽的刀具路线

使用Vericut软件校验程序并进行加工仿真,仿真效果如图9所示。

图9 精铣R8.5mm圆弧槽的仿真效果

4.4 精铣R115mm圆弧曲面的流程及技巧

精铣该工件的R115mm圆弧曲面,使用的刀具为φ12mm球头铣刀,可以用等高线或者固定轴轮廓铣的策略进行精加工。但使用等高线精加工的策略需要设置合并距离及刀具路线延伸距离,才能生成较好的刀具路线,流程相对繁琐,因此本例使用固定轴轮廓铣的曲面驱动方式生成精铣刀具路线。需要在建模环境中拉伸一个辅助曲面,如图10所示,将工件模型的一条边线拉伸成一个曲面,即图10中绿色的曲面。为了优化刀具路线,可以将曲面适当拉宽,覆盖要加工的区域,这样就能更加合理地进刀及退刀。

图10 固定轴轮廓铣所用的辅助曲面

选择上述辅助面作为驱动曲面,生成固定轴轮廓铣刀具路线。要注意这里不需要指定切削区域,软件会自动生成沿着驱动曲面往复切削的刀具路线,残留高度设为0.003mm,生成的刀具路线如图11所示。

图11 精铣R115mm圆弧曲面的刀具路线

使用Vericut软件校验程序并进行加工仿真,仿真效果如图12所示,最终加工好的成品实物如图13所示。

图12 精铣R115mm圆弧曲面仿真效果

图13 成品

5 其他方面

该钢丝绳滑块除了按本文所述的方法在立式三轴加工中心上生产以外,还有另外一种加工方法:先锯出一段φ240mm×50mm的圆钢,在数控车床上车外圆及端面,再使用槽刀车出R8.5mm的圆弧槽,车削完成的圆钢如图14所示。

图14 车削完成的圆钢

然后使用线切割设备,将车削完成的圆钢切割成滑块图样所示的形状。但这种方法有个缺点,即毛坯的材料利用率不高,生产部门可以根据现有的设备,选择不同的加工工艺及流程。

6 结束语

本文针对某型云梯消防车梯架上的钢丝绳滑块,使用NX软件生成了刀具路线及数控程序。本例介绍了等高线精加工策略开粗的技巧;针对型腔铣开粗的过程,介绍了边界修剪的方法;针对圆弧槽及曲面的精铣加工,介绍了辅助面的创建过程及固定轴轮廓铣的关键要点;使用Vericut软件对NX生成的程序进行仿真,检查刀具与机床、夹具及工件的干涉情况;最终上机完成实物加工。上述过程充分体现了CAM软件在加工中的作用,能够快速高效生成数控程序,并实现虚拟仿真制造,减少了撞机等事故隐患,提升了成品合格率。