沉井下沉遇到钢管道的处理措施

2021-12-22陆勇

陆 勇

上海城建市政工程(集团)有限公司 上海 200065

水下电弧-氧切割工艺,是一种成熟的水下金属切割方法,与气体火焰切割法相比,具有能率大、热源集中、切割效率较高等优点;与等离子弧、熔化极水喷射切割法相比,具有电源及水下装置简单、成本低、操作灵活等优点。目前该工艺水下施工深度可达150 m,切割的厚度也在不断增加。但在水下作业时割缝质量不高,因而主要应用于水下切断金属材料,并在海洋事业、工程施工过程中得到广泛应用[1-2]。

1 工程概况

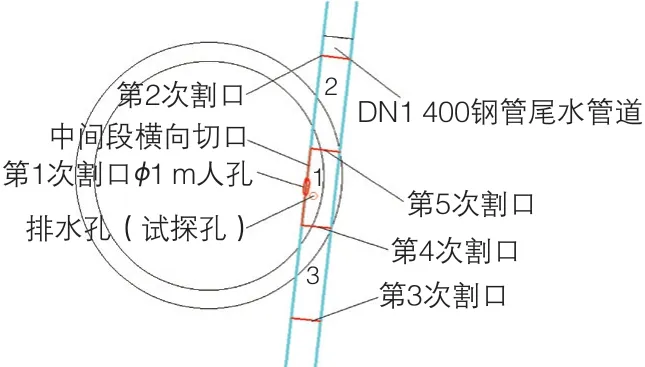

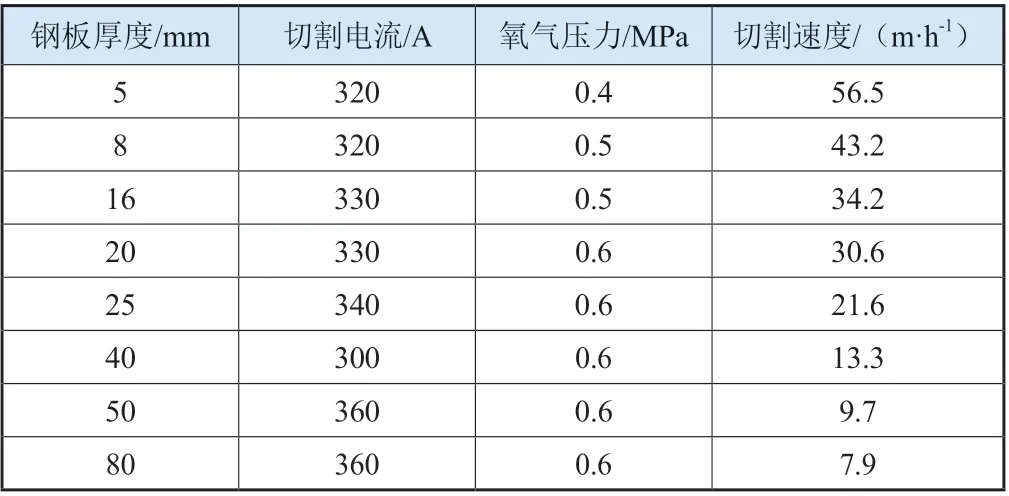

盐城市城南污水处理厂尾水管道改扩建工程2#沉井位于奋进路西侧跃进河中,跃进河宽14 m,沉井填河施工。2#沉井为圆形工作井,内径11 m,壁厚0.9 m,制作高度11.42 m,分3次制作,2次下沉。第1次制作高度3.27 m,第2次制作高度3.66 m,第3次制作高度4.49 m,刃脚设计底标高为-12.92 m。2#沉井完成刃脚及第1节井身制作(高度6.93 m)并养护至设计强度后开始第1次下沉。下沉4.73 m时,沉井南侧刃脚下方原DN1 400钢管(图1、图2)阻碍沉井下沉的工作,尾水管道影响长度约8.69 m。刃脚位于③层淤泥质粉质黏土中,刃脚底高程为-3.43 m。沉井外侧现状填土顶面高程为+1.30 m,沉井现状顶面高程为+3.50 m,沉井内水位高程为+0.60 m。

图1 2#沉井平面示意

图2 2#沉井剖面示意

经现场对废弃DN1 400尾水管道割口探查,原DN1 400尾水管道内部存在尾水,且在2#沉井上下游无封堵尾水管道条件,割孔后尾水管道内部水已倒灌至2#沉井内。经现场水泵抽水,原尾水管道内部水量较大且因管道渗漏有地下水补给无法抽干。为保证安全,需进行水下切割。拆除范围为沉井下方井壁外扩2 m,共14.69 m。

2 工程地质情况

2#沉井下沉过程依次经过①素填土、③淤泥质粉质黏土、④粉质黏土、⑤A砂质粉土,终沉位于⑤黏质粉土,目前沉井刃脚位于③层土中。

3 施工部署

根据本工程的施工图纸及2#沉井现状,为保证安全切割并取出DN1 400钢管,经过分析研究,施工流程如下:

首先切割1个排水孔查看2#沉井下DN1 400钢管内水能否排空。沉井西侧外购土方回填压实至沉井现顶标高。然后在2#沉井DN1 400钢管局部切割出1道φ1 m人孔,最后由专业潜水员进入管道内部将管道按图3所示割口顺序切割。取出尾水管道共切割6道口,包括沉井管道中央φ1 m人孔,沉井内1 m和沉井外2 m各切割1道口将DN1 400尾水管道分割,由于中间段与两端割口较小,中间段管道需将管道横向割断才能拉出。各切口切割完成后利用中型挖机将1、2、3管道段依次取出。

图3 DN1 400管道割口顺序

4 施工流程及施工方法

管道上割孔探查尾水管道情况→外购土方填筑操作平台→水下切割→取出尾水管道→土方弃运→沉井下沉

4.1 管道切割

4.1.1 探查现场情况

沉井下沉遇障碍物之后,立即组织人员在管线上下游查找DN1 400尾水管道施工井位,经查阅相关资料及现场勘查,原井位已不具备开挖条件,无法封堵管道截流。2#沉井内管道割口后不断有尾水涌入,经过多次水泵试抽,尾水管道有地下水补充无法抽干。由施工经验丰富的专业潜水员通过爬梯下水进入井内在管道上割出φ1 m人孔,潜入管道内部,了解施工对象、井内作业情况,管道内的水流、水压等基础信息。井内水位与管道内水压平衡,呈静止状态,且施工过程中不抽水、不注水,水位相对平稳,操作环境稳定,无大波动。根据图1和图2可知,沉井南侧部分刃脚落在钢管上,沉井整体着力点集中在③层土上,且沉井北侧高于沉井南侧10 cm。考虑到安全施工,先割井外侧钢管可保持管节完整度,保持刃脚着力在整段完整钢管上,同时施工人员在靠近井内一次切割,一旦发生管道变形,可直接从人孔撤离。

4.1.2 外购土方填筑

利用1 m3中型挖机在2#沉井西侧采用外购土方分层回填压实填筑作业平台,同时在挖机施工平台下方铺筑路基箱,土方填筑至与沉井现顶标高齐平,同时沉井南侧与河道驳岸之间用回填土压实,增加井壁南侧支撑力,防止沉井向南倾斜而导致管道变形较大,威胁施工人员安全。作业平台长(顺河道向)16 m、宽14 m、高2.2 m。

4.1.3 管道水下切割

管道水下切割采用电弧-氧切割,水下电弧-氧切割是电流通过电极和被切割金属物件之间空隙产生电弧,形成局部高温把金属熔化。高压氧可补充电弧被水吸收的热量,同时通过电弧在水中排放出的氧可小范围排开周围的水,更有利于切割。

1)水下切割的参数确定。切割的电流、氧气的压力、切割物件时的角度、割条等都会影响切割的速度和质量。

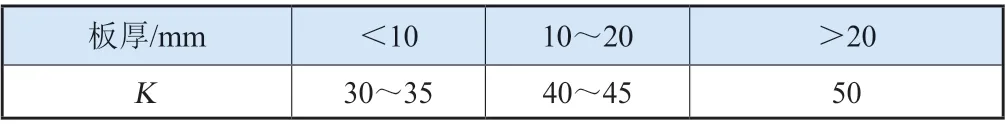

2)切割电流。电流I=Kd,其中K和切割物体的薄厚有关,其取值参考表1,d是割条钢芯外径。电流和切割物体厚度及割条钢芯外径成正比,钢芯外径越大,切割物体越厚,电流越大。但电流不宜过大,不然会使割条过热导致割条的药皮破裂,进而熔化的金属堆积在切口位置,无法使切割物体切割断开。

表1 经验系数K值

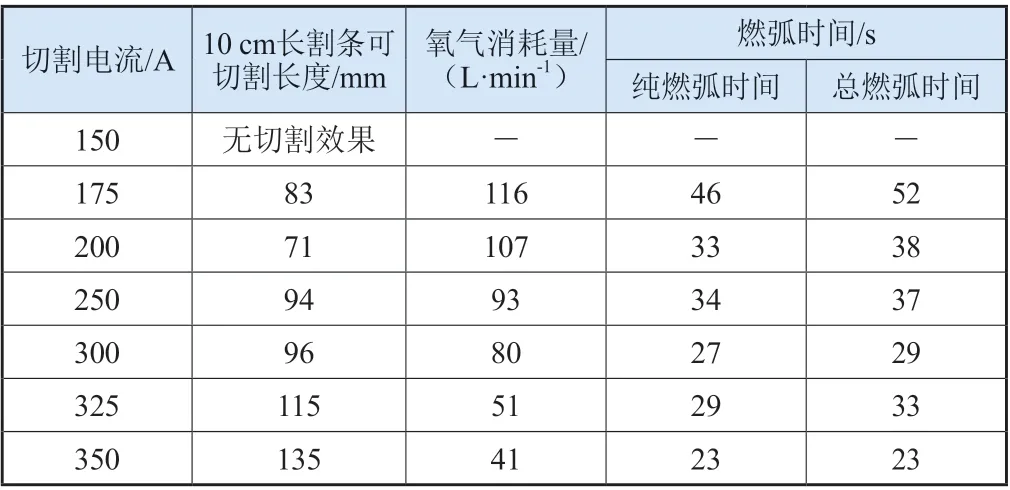

根据水下切割作业的施工经验,在同等条件下,切割的电流越大,物体被切割断开的时间越短。同等条件,电流不同,10 cm长的割条能够切割的长度和燃弧的时间如表2所示。

表2 切割电流与切割速度的关系

由表2可知,电流增大,切割长度会增加,且电流达到350 A时,基本不会出现断弧现象。但是切割电源容量及割条最大允许电流都会限制切割电流,通常不超过500 A。

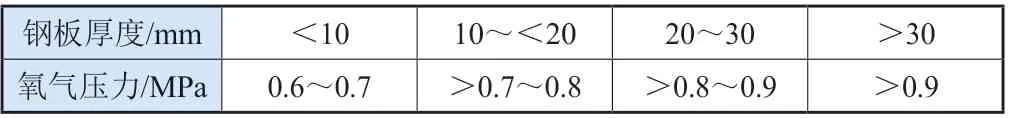

厚度不同的金属物体,使用同等直径的割条和同样大小的电流,切割速度也有所差异,如表3所示。DN1 400尾水管道壁厚14 mm,因此切割电流设定在325 A。

表3 切割不同板厚时的切割速度

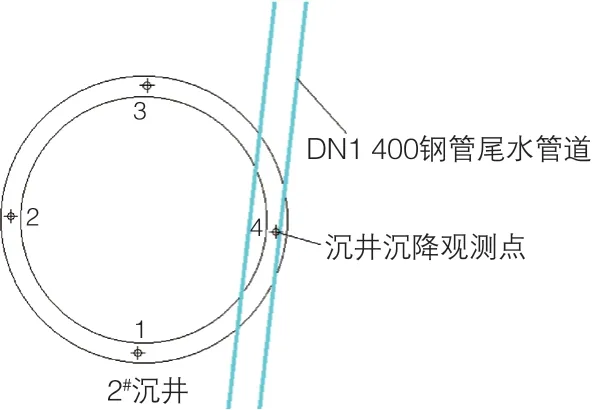

3)氧气压力。切割金属性质、厚度大小、水深等都会影响氧气压力选择。一般越难氧化、切割金属物体越厚、水越深,所需氧气压力越大。但氧气压力不得超过导气管承压范围。水深10 m时,氧气压力参考值如表4所示。DN1 400钢管壁厚14 mm,氧气压力取值0.75 MPa。

表4 氧气压力的选择

4)切割角。金属物体表面垂直于割条间的夹角为切割角。选择合适的切割角可提高切割速度。被切割材料为厚14 mm的Q235镇静钢,切割角选择30°,切割效率最高。

综上分析,水深4.7 m,被切割物体为厚14 mm的Q235镇静钢,DN1 400尾水管道切割的施工参数为:电流325 A,割条直径10 mm(外包直径),氧气压力0.75 MPa,切割角30°。

5)管道的切割方法。2名潜水人员轮流从人孔进入作业,每人作业时间不超过3 h。在沉井管道的上下游各距沉井2 m处和沉井内壁1 m处各切割1道缝,切割管道由中间向上环向切割直至管道切断。切割时保持割条顶端与管道接触,采用接触法引弧,加深切割法切割,即初始切口形成后,割条伸入割缝直至割口穿透后开始移动焊条切割整条管道,其他割缝依次按照此方法切割完成。

4.1.4 DN1 400尾水管道吊装

现场不具备吊车吊装条件,采用1 m3中型挖掘机从井位上方向北侧迁移管道,顺序为先中间管道,后东侧管道,最后西侧管道。中间切割管道利用焊穿的吊装孔,采用吊绳、挖机,垂直管道方向向北迁移。由于钢管割缝较小,直接拉中间段管子会有两侧管节阻碍,阻力较大,无法拉出。因此由潜水员下水在中间管节横向切割1道口后顺利拉出。东侧切割管道,利用吊装孔、吊绳、挖机,顺老管道方向,向西北方向迁移,多次拉拽缓冲顺利将东侧管道取出,东侧管道取出后沉井东南侧下沉10 cm;待沉井稳定后,西侧割除管道,利用吊装孔、吊装绳、挖机,延老管道方向,向东北方向迁移,西侧管节井外长度大于井内长度,挖机一次性拉出较困难,中间及东侧管节拉出后,采用30 m长臂挖机将西侧管节周边土方掏出,由长臂挖机配合中型挖机在井内多次拉拽,最终全部取出废弃管道。

4.2 施工监测

利用原沉井施工建设单位提供的控制点,采用DSZ3水准仪监测沉井割除管道期间沉降位移。监测点采用水泥钉布置在沉井上方(图4),施工前采集初始数据,在施工过程中初始阶段,30 min监测1次,同时在沉井四周用红漆按5 cm间隔标10道线。沉井下沉报警值2 cm/次,累计报警值10 cm,一旦标记下沉超过报警值,立即撤离水下作业人员。过程中监测数据,实时反馈给井上监护人员。

图4 沉井沉降观测点

4.3 后续处理措施

管道取出后,沉井向南侧倾斜,沉井北侧与地面之间出现2 cm缝隙。为减少后续井位倾斜,在DN1 400尾水管道取出后,采用30 m长臂挖机挖土下沉,将沉井下沉至废弃尾水管道底标高位置,后续沉井接高不排水下沉至设计标高。

5 结语

通过清除本工程沉井下沉过程中的钢管道障碍物,沉井顺利下沉至设计标高,对施工过程中各项数据进行分析及经验总结,得出以下结论:

1)水下电弧-氧切割工艺能够快速、方便、有效地切割断金属材料,施工设备简单、操作灵活。

2)沉井下方土体、井壁摩擦力以及钢管的支撑力,能够满足支撑沉井自身自重,通过监测发现,潜水员切割管道时,不会发生沉井突沉现象或较大倾斜现象,整体施工安全可靠。

3)废弃管道取出过程中,监测沉井位移、沉降情况,能够有效地指导施工,确保尾水管道割除过程的安全性,若周边有重要建(构)筑物或地下管线,则必须监测,以信息化指导施工,必要时采取保护措施。

4)尾水管道取出过程采用水下作业方式,管道内外水压平衡,不会有地下水携带大量泥砂涌入沉井内部的情况。同时,井内注水可以增加沉井浮力,减少下沉。