地下车站轨顶风道逆作施工工艺

2021-12-22李志强张海仙黄京新

李志强 张海仙 王 强 王 磊 黄京新

中铁建工集团广东有限公司 广东 广州 511400

高速铁路地下车站轨顶风道作为轨行区重要的通风构件,位于轨道层上部的楼板底,处于接触网上方。轨顶风道的工作环境受列车正线通过的影响,内部正、负风压较大。为确保整体稳定及结构安全,轨顶风道通常采用现浇钢筋混凝土结构。施工方式一般可分为与主体结构同步顺作施工和预留浇筑孔延后施工2种方式。采用与主体结构同步顺作施工有利于施工缝处理和结构安全,但普遍存在施工周期较长、模架周转率低、支搭困难的问题;采用预留浇筑孔延后施工工艺时,有利于结构快速封闭,但需要在既有结构上预留钢筋、在轨道层顶板预留浇筑孔洞,普遍存在吊墙顶水平施工缝接缝不密实的质量通病、施工不便捷。为解决上述常规工艺的技术缺陷,积极探索创新工艺,显得十分有必要[1-2]。

1 工程概况

揭阳机场高铁车站为全地下车站,埋深14.65 m,1层矩形框架结构,上部覆土3.2 m,顶板为大跨度梁板式结构,下部设有悬挂式轨顶风道(图1)。本工程结构工期特别紧张,轨顶风道顺作不能满足节点工期要求,轨顶风道延后施作受制于顶板封闭后即回填作业以腾退场地,后浇筑困难。

图1 轨顶风道示意

2 逆作工艺

经方案研讨及借鉴类似项目施工经验,采用了轨顶风道竖向构件与主体结构同步、平面构件延后施工的新型施工工艺,确保了主体结构顶板的如期封闭、规避了墙顶接缝不密实的质量通病。先浇筑主体结构顶板及风道吊墙、吊柱,后浇筑风道底板,对主体结构满堂架体方案进行优化,缩小风道吊墙及吊柱区域架体横向间距,以保证架体在较大线性荷载作用下的承载力。

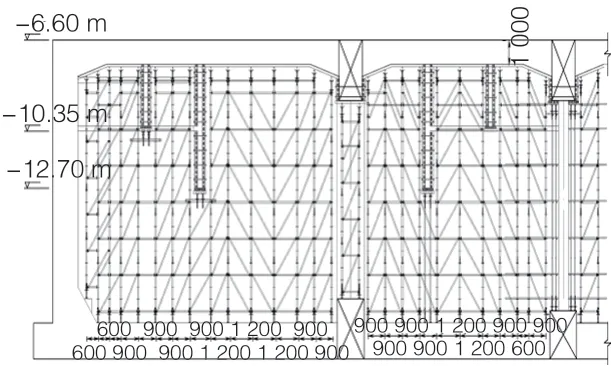

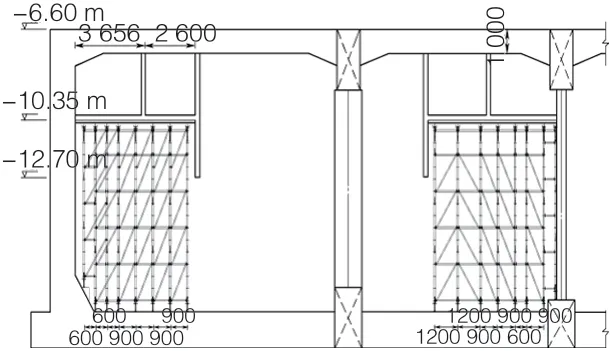

先安装主体结构顶板底模、风道吊墙及吊柱底模,绑扎风道吊墙及吊柱钢筋,随后安装风道吊墙及吊柱侧模,绑扎结构顶板钢筋并安装端头模板,混凝土进行一次性浇筑,即浇筑主体结构顶板、风道吊墙、吊柱。养护混凝土至达到设计强度后,降低模架至风道底板以下500 mm位置,随后施作风道底板,封闭轨道风道。主体结构、风道结构同步施工工艺原理如图2、图3所示。

图2 风道吊墙、吊柱与顶板结构同步先行施作示意

图3 风道底板二次施作示意

3 工艺操作要点

3.1 模架设计及论证

架体选用60系列盘销式脚手架,立杆纵距1 500 mm、横距1 200 mm、步距1 500 mm,模板体系采用16#工字钢作为主龙骨、60 mm×100 mm的钢包木梁作为次龙骨、面板采用厚15 mm覆膜多层板。考虑主体结构荷载的同时,也考虑风道吊墙、吊柱的荷载,并针对吊墙、吊柱等薄弱环节进行加强,立杆横距由1 200 mm加密至600 mm,以保证吊墙、吊柱支撑体系的稳定性。施工前对模架承载力安全性进行计算,并对满堂模架专项方案进行专家论证,通过后进行现场实施。主体与风道结构架体设计如图4所示。

图4 主体与风道结构架体设计示意

3.2 架体搭设

根据轨顶风道底板和吊墙位置、尺寸,应用BIM对架体支设进行模拟定位,并对结构进行放样定位,保证了风道吊墙及吊柱区域架体的精准定位,从而保证了架体的安全稳定性。支撑架立杆纵距1 500 mm、横距1 200 mm、步距1 500 mm,风道吊墙、吊柱下部立杆横距由1 200 mm加密至600 mm,水平杆之间采用斜撑连接,以增强架体的整体稳定性和承载力。

3.3 主体结构顶板、风道吊墙及吊柱底模安装

模板体系采用16#工字钢安装于架体顶托作为主龙骨,采用60 mm×100 mm的钢包木梁作为次龙骨,间距按300 mm设置,模板采用厚15 mm清水混凝土模板。结构顶板底模安装时,根据吊墙宽度预留吊墙施工空间,待吊柱钢筋绑扎完成后进行吊柱外区域封闭。

3.4 风道吊墙及吊柱钢筋安装

吊墙钢筋安装前,先根据墙体定位在底模上弹出边线,安装单侧吊墙模板,随后根据图纸要求进行墙体钢筋绑扎,吊墙钢筋绑扎时在水平钢筋外侧绑扎与水泥等强度的混凝土保护层垫块,呈梅花形布置。吊墙及吊柱下部根据风道底板钢筋布置,封侧模前预留出风道底板钢筋,底板钢筋预留时在吊墙及吊柱模板下部按钢筋间距打孔。

3.5 风道吊墙及吊柱侧模安装

风道侧模面板采用厚15 mm密拼清水混凝土模板,背楞采用100 mm×100 mm的方木水平设置,间距200 mm,采用穿墙螺杆通过扣件式钢管进行加固,穿墙螺杆横向、竖向间距均为600 mm。吊墙、吊柱底部预埋短插筋,便于与风道底板钢筋后连接。

3.6 主体结构顶板钢筋安装

绑扎前先调整模板的平整度、起拱、标高等,将模板上垃圾杂物清扫干净,用墨线在模板上弹好楼板底筋的间距。按弹好的间距先排放底层钢筋后放上层钢筋,预埋件、电线管、预留孔洞等同时配合安装并固定。

双向网片的2个方向的钢筋应相互垂直且平行于对应梁或墙的钢筋,板在梁侧和墙侧的第1根钢筋距离梁或墙不得大于50 mm。楼板下部钢筋设置等强度的混凝土保护层垫块,上下层钢筋之间采用钢筋马凳进行架立。

3.7 主体结构顶板、风道吊墙及吊柱混凝土浇筑

先浇筑风道吊墙及吊柱混凝土,风道吊墙混凝土浇筑时沿吊墙一端向另一端连续均匀浇筑,一次浇筑厚度不超过0.3 m,浇筑过程中采用加长振捣棒进行振捣。随后进行结构顶板混凝土浇筑,采用“由远至近,薄层浇筑,一次到顶”的方法。浇筑带前后略有错位,形成阶段式分层退打的形式,以确保混凝土上下层的结合。

3.8 降低风道下支撑架,支设风道底板底模,浇筑风道底板混凝土

顶板及吊墙达到拆模强度后,降低风道处结构顶板支撑架体至风道底板以下500 mm,支设风道底板模板,绑扎钢筋,采用高压混凝土泵浇筑底板混凝土。

4 工艺优势

轨顶风道竖向结构与主体结构顶板同步施工,避免顶板预留浇筑孔、振捣不方便、预留钢筋定位不准确、个别钢筋后锚固处理、竖向构件延后导致浇筑水平接缝不密实等质量通病,提升了风道吊墙、吊柱的混凝土施工质量。

轨顶风道水平结构待主体顶板封闭强度达标后再行施工,加快了主体结构施工进度。水平结构模架支撑体系设计与主体结构模架支撑统筹考虑,避免了二次支搭,缩短了轨顶风道底板施工周期,节约了施工成本。

顶板支撑采用满堂重型盘销式脚手架,风道吊墙、吊柱侧模辅助使用钢管扣件式脚手架,主、次龙骨多采用型钢及工字木梁,稳定性强、安全性高。模架支撑体系平面排布统筹考虑主体结构梁板尺寸及轨顶风道底板、吊柱吊墙平面尺寸,主体结构顶板达到强度后,将模架拆除至轨顶风道底部时铺设底模即可继续使用,实现了一架多用。

5 效益分析

5.1 经济效益

采用主体结构与轨道风道同步施工,避免了风道吊墙及吊柱处架体的二次拆除及支设,拆改量约14 000 m3,节约人工成本约25万元。采用主体结构与轨道风道同步施工,避免了在结构顶板进行预留孔洞(按间距3 m设置1处计算,共计约200处),节约后期预留洞恢复成本约5万元。综合计算,采用本工艺省去上述工作内容,即可节约成本约30万元。

5.2 工期分析

采用主体结构与轨顶风道同步施工,缩短了风道吊墙与风道底板的技术间歇,即主体结构顶板达到设计强度后即可拆除架体,进行风道底板施工,节约了工期。由于不用在结构顶板预留浇筑孔,顶板上部防水、防水防护层等工序施工不受影响,节约了结构上部工序施工工期。

5.3 技术效益

工艺中选用满堂架体提高了风道吊墙模板的稳定性,降低了风道模板的垂直度控制难度,主体结构顶板与吊墙同步施工,保证了混凝土振捣操作的可行性,保障了吊墙混凝土施工质量。此外,本工艺无需在结构顶板进行洞口预留,保证了顶板结构的完整性,降低了结构渗漏水风险,解决了吊挂结构施工困难的问题。

6 结语

本工艺成功应用于新建梅州至潮汕铁路潮汕机场站地下站房工程(揭阳机场站)。工艺除适用于设计有轨顶风道的大、中型地下车站主体结构与轨道风道施工外,还适用于与主体结构交叉的带吊挂式次结构的同步施工。轨顶风道结构在地铁工程中广泛存在,本工艺具有很好的推广应用价值。