不对称人字形箱体式管桁架吊装施工技术

2021-12-22丁亚飞

丁亚飞 黄 瑞 李 媛

甘肃第六建设集团股份有限公司 甘肃 兰州 730000

随着施工技术的发展,越来越多的大跨度钢结构[1]工程开始采用吊装的施工方法,包括分段吊装和整体吊装等。虽然此施工方法简便高效、绿色环保,但技术含量高,专业性强,施工难度大,工程事故频发,在施工中遇到的许多问题没有得到系统的研究和解决,比如在施工过程中,结构可能会失去平衡而倾覆,或者失去稳定而倒塌,也可能成形后的结构与设计状态相差甚远。关于这些问题,一些学者进行过研究:朱易举等[2]报道了复杂空间管桁架结构现场拼装及吊装施工技术,采用在地面拼装成榀,再吊装至高空胎架定位、就位组装的施工技术;杨文伟等[3]报道了钢管桁架的现场拼装、转换桁架临时支撑的搭设、高空散拼、放射状主桁架整体吊装等施工技术;颜卫亨等[4]在管桁架整体吊装阶段需要考虑的计算工况的基础上,建立有限元模型,得出在综合考虑施工条件下的合理吊点;张伟等[5]公开了大跨度不对称矩形空间扭曲管桁架的吊装方法,找出了桁架施工图中扭曲状态下的空间重心位置;张立平等[6]报道了空间管桁架结构优化施工技术,通过建立工程三维模型,计算出吊装工件的重心,并做出吊点;程勤功等[7]报道了大跨度变截面拱形立体管桁架施工技术,吊点的选择在目前的工程项目中要基于施工跨度、起重量、工程受力均衡等情况进行综合分析;杨敏等[8]公开了一种用于拱形立体管桁架落地段安装调节、固定装置,可对大跨度拱形立体管桁架落地段临时固定及高空拼装的间隙进行调整。

综上所述,国内虽对复杂空间管桁架、屋面大跨度钢管桁架的施工进行了一定研究,但本项目的不对称人字形箱体式管桁架采用了带檩条、马道整体吊装的施工方法,即通过控制结构变形及倾覆的吊点优化组合能量分析法,确定不对称人字形箱体式管桁架最佳吊点,以实现平稳安全吊装的方法,国内未见相同报道。

本文以定西市某县体育馆管桁架结构屋盖施工安装工程为研究对象,分析了施工中遇到的关键技术问题,并提出相应的解决方案,以期为类似工程提供借鉴。

1 工程概况及重难点分析

1.1 工程概况

定西市某县全民健身体育馆建设项目,建筑物地上1层,局部3层,建筑面积8 850 m3。屋盖共布置11榀不对称人字形管桁架,每榀桁架由15节组成,质量约60 t,跨度62.85 m,矢高10.87 m,厚度3.6 m,矢跨比1∶5.77。每榀桁架两端支座间存在高差,管桁架最高点标高26.1 m。桁架间净距275 mm,采用系杆、法兰连接。

1.2 重难点分析

1)屋盖上下弦杆为φ325 mm×12 mm圆钢管,腹杆由φ245 mm×12 mm、φ219 mm×6 mm、φ168 mm×6 mm圆钢管组成,单榀桁架跨度大、质量大。

2)桁架形式为人字形箱体式管桁架,由2种管桁架交替布置,分别为GHJ1(拐点在8~9节之间)、GHJ2(拐点在10~11节之间),沿长度方向不对称,与一字形桁架相比,吊装稳定性差。

3)G H J 1、G H J 2两端支座高差分别为2.4 7 6、2.987 m,且采用系杆、法兰连接,连接处净距只有275 mm,与大多数采用次桁架连接且两端无高差的桁架相比,吊装难度更大。

4)桁架上设46根H200 mm×100 mm×4.5 mm×6 mm檩条,檩条之间设拉杆,檩条与支托间焊接连接。桁架下部纵横向共设置5道检修马道,全长242 m,马道与桁架之间采用耳板、螺栓连接,高空作业多、作业难度大。

2 工艺原理

结合不对称人字形箱体式管桁架自身特点,采用单台履带吊跨外吊装。桁架在地面拼装时,焊接檩条、组装马道。通过控制结构变形及倾覆的吊点优化能量分析方法,确定管桁架的最佳吊点位置。在吊装前,利用计算机技术模拟吊装过程以指导施工。

在加工制作时,通过试验对桁架长向进行预收,控制桁架就位时的下挠变形。在吊装过程中,通过钢丝绳倒U形连接,保证钢丝绳均匀受力,并采取“分东西2段吊装,及时进行桁架间法兰螺栓初拧,全部吊装完成后进行终拧”的总体施工方法。

3 施工工艺流程及操作要点

3.1 施工工艺流程

方案选择→吊装模拟→管桁架现场加工制作→管桁架翻身摆放→管桁架焊接檩条、组装马道→行走路线→球形支座安装→吊车进场组装挂钢丝绳、连接管桁架吊点→试吊、调整→行走至最终站位→管桁架吊装就位→拆除吊带→继续下一榀桁架吊装→管桁架连接固定→检测、试验

3.2 操作要点

3.2.1 方案选择

1)总体方案确定:分析管桁架自身特点、现场作业条件及比较后,采用现场拼装,带檩条、马道由1台履带吊进行吊装。

2)吊装顺序:为减少履带吊转运次数,吊装自中部10—11轴桁架开始,分东西2段进行,即先吊装东侧5榀桁架,再吊装西侧6榀桁架,如图1所示。

图1 桁架吊装顺序

3)起重机选择:结合吊装质量、吊装高度、工作幅度,选取400 t履带吊(带250 t超起配重)并对吊车站位区域进行确定。

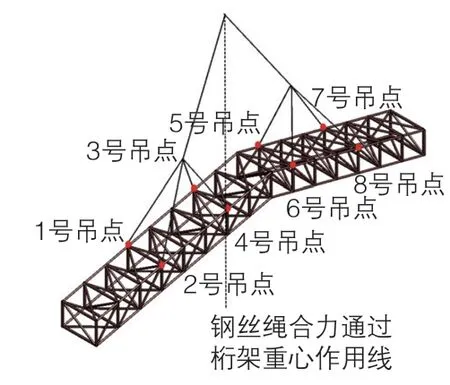

4)计算复核、选取最佳吊点:通过结构力学知识计算整个桁架的重心位置,人字形桁架采用八点起吊,分别在重心两侧各布置4个吊点,钢丝绳合力通过桁架重心,合力作用点在桁架重心上。

通过上述方法选取了3种可能的吊点位置。运用Midas Gen对3种吊装方案中桁架杆件受力、变形进行分析,同时对杆件应变能进行计算对比,选取杆件应变能最小的吊点方案作为最佳方案,吊点均位于桁架上弦节点上,如图2、图3所示。应变能的计算公式如式(1)所示。

图2 GHJ1桁架吊点布置

图3 GHJ2桁架吊点布置

式中:u——能量的变化量;

σi——钢管的应力;

Fi——钢管的内力;

E——弹性模量;

l0——钢管的计算长度。

5)钢丝绳型号及吊具选择:通过Midas Gen软件建立桁架的受力模型,计算出钢丝绳的内力,选取钢丝绳型号,钢丝绳的安全系数取6~8;吊具选取8根25 t合成纤维吊带。

3.2.2 吊装模拟

利用Revit软件建立主体结构框架及管桁架模型,利用Rhino软件按吊车外形尺寸进行1∶1建模。选取吊车站位点,调整臂杆角度,调整旋转角度模拟吊车臂杆运动过程,观测吊装过程中臂杆与结构梁、柱的碰撞情况。通过模拟确定吊车的最终站位和吊装运动轨迹,确保与主体框架结构不碰撞,记录模拟参数。通过计算机模拟,桁架就位时,吊臂与桁架最近距离1.6 m,大于安全距离0.2 m,不会抗杆。

3.2.3 管桁架现场加工制作

1)桁架以拐点为界分左右2段,在胎架上由一端向另一端进行拼装,先主管后腹杆,由双数名焊工同时对称施焊,保证相贯线焊缝质量。

2)半榀桁架加工完成后,在总拼平台上放角度线,垫50 cm枕木并找平。2种形状钢桁架理论下挠延展尺寸为38、32 mm,经现场2个月放置试验,实际下挠延展最大值为18 mm;最终确定在总装时预收10~15 mm。

3.2.4 管桁架翻身摆放

由1台75 t汽车吊、1台100 t汽车吊相配合对平放状态下的桁架进行翻身,四点起吊。2台汽车吊位于桁架一侧,将桁架缓慢翻身,放至垫木上。然后根据吊装顺序,采用八点起吊将桁架转运摆放至预定位置。

3.2.5 管桁架焊接檩条、组装马道

半榀管桁架拼装完成后,定位檩托并焊接。吊点处檩条待桁架吊装完成后再进行焊接,以免吊装时该处檩条磨损吊带。檩条焊接完成后进行马道组装,完成后,由手拉葫芦配合汽车吊吊至安装位置进行安装。

3.2.6 行走路线

根据混凝土结构高度、吊车工作性能参数及桁架的位置、质量等确定行走路线及站位。

3.2.7 球形支座安装

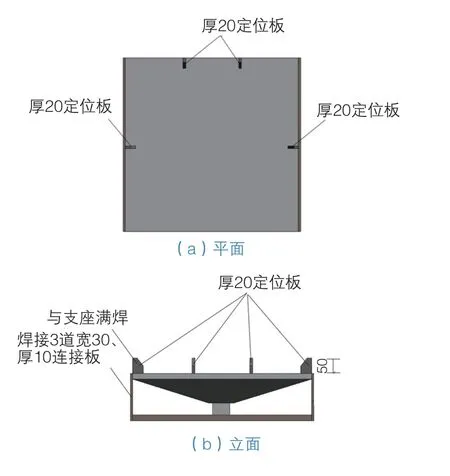

复核预埋件位置后,安装球形支座,为避免桁架就位时冲击铰支座,在上下座之间用宽30 mm、厚10 mm的连接板焊接固定。球形支座上三面焊定位板,对桁架就位位置进行控制,具体做法如图4所示。

图4 球形支座连接板、定位板示意

3.2.8 吊车进场组装、挂钢丝绳、连接管桁架吊点

履带吊进场后进行组装,然后不带超起配重行走到桁架20 m幅度范围内,吊钩挂钢丝绳、连接钢丝绳和吊带,吊带从管桁架的上主弦杆节点穿过并固定;在桁架两端上弦节点处挂上4根溜绳用以辅助桁架转向、就位。

绑扎时,8个吊点采用“6根钢丝绳,下四上二”的绑扎方法,每根钢丝绳均采用倒U形连接,如图5所示。通过这种绑扎方法,能使钢丝绳在起吊时通过重力自平衡全部张紧,均匀受力。

图5 吊点钢丝绳倒U形连接示意

3.2.9 试吊、调整

试吊过程中密切观察管桁架与吊带的连接处,如发生异常情况,立即停止起吊;如一切正常,缓慢起吊离开地面200 mm,停止起吊,并用溜绳控制管桁架的摆动。桁架在空中悬挂5 min,一切正常后,开始正式起吊。

3.2.10 行走至最终站位

履带吊提着桁架,间断转向、缓慢行走至最终站位,行走过程中始终保持桁架平稳。

3.2.11 管桁架吊装就位

挂好超起配重,拉好溜绳,缓慢起吊,起吊过程中回转、变幅(回转与变幅不得同时进行)。当桁架穿越主体结构上空时,桁架一端溜绳控制人员位于建筑物外侧,另一端溜绳控制人员位于建筑物内侧,指挥400 t履带吊往管桁架安装位置上回转,过程中保证桁架平稳转动,并严格监护好管桁架不要碰撞其他设备、吊车扒杆或建筑物。

管桁架吊至支座上方时,吊车缓慢移动桁架,人工辅助使桁架较低一端支座准确对中,缓慢下落至球形支座定位板范围内,桁架支座与定位板之间的缝隙用钢垫板塞实,然后按照同样的方法,使桁架另一端就位。桁架就位后先与支座点焊接进行临时固定,并复核桁架支座位置,无误后,将塞实的钢垫板取掉,吊车卸载90%,使桁架释放应力、自由延展,待桁架完全静止之后,再与支座满焊固定。

3.2.12 拆除吊带

桁架固定后,吊车完全卸载,作业人员通过安全爬梯到达管桁架上,在管桁架上弦内侧铺设的脚手板走道上行走至吊带位置,拆除吊带,将钢丝绳安全放置在基本与吊钩竖向方向一致的位置,然后开始脱钩。

3.2.13 继续下一榀桁架吊装

在第2榀桁架吊装时要注意两榀桁架之间的净距非常小,时刻控制溜绳以防止碰撞。

3.2.14 管桁架连接固定

两榀桁架吊装完成后,测量桁架侧向弯曲值。此时连接纵向系杆法兰螺栓,对螺栓进行初拧。11榀桁架全部就位后,从一侧向另一侧紧固纵向系杆法兰螺栓。

3.2.15 检测、试验

对桁架外形尺寸、侧向弯曲值进行现场检测,桁架焊缝按设计要求经超声波探伤检测。

4 结语

1)采用现场拼装,带檩条、马道由单台履带吊吊装的施工方法,避免了现场倒运,减少了高空作业,提高了桁架加工制作精度,增加了吊装整体刚度。

2)通过控制结构变形以及倾覆的吊点优化能量分析的方法,确定了管桁架的最佳吊点位置,减少了桁架的试吊次数。

3)吊具选用合成纤维吊带,其为柔性材料,无需设计专用夹具,直接在管桁架上弦节点处绑扎即可,且合成纤维吊带质量只有同等载荷的钢丝绳索具的20%。

4)采用BIM技术建立桁架吊装模型,进行仿真模拟,将整个屋面桁架按吊装顺序在虚拟场景中进行预吊装,确定每榀桁架吊车的最终站位和吊装运动轨迹,确保与主体框架结构不碰撞,记录模拟参数,用于指导施工,实现安全吊装。

5)通过试验,测量桁架在自身重力下的下挠延展值,在实际拼装过程中,采取预收的措施,控制桁架吊装就位后的下挠变形值。

6)8个吊点采用“6根钢丝绳,下四上二”的绑扎方法,每根钢丝绳均采用倒U形连接。其能使钢丝绳在起吊时通过重力自平衡全部张紧,均匀受力,杜绝了个别钢丝绳受力过大,发生断裂的风险。