复杂地质条件下外海风电场高桩承台基础植入式嵌岩桩施工技术

2021-12-22房超珺房霆宸姚文娟

房超珺 严 昇 房霆宸 姚文娟

1. 上海建工集团股份有限公司 上海 200080;2. 中交三航局工程有限公司 上海 200032;3. 上海超高层建筑智能建造工程技术研究中心 上海 200080;4. 上海大学 上海 200444

在外海风电场项目中,基础施工普遍选用高桩承台结构形式,该结构虽施工技术成熟、施工资源丰富,易于组织多工作面作业,但在复杂地质条件下的嵌岩桩施工时存在施工程序多、施工周期长、质量检查困难等不利因素[1],因此要选择良好的施工工艺和设备,并采取针对性措施,保持孔壁稳定,预防卡钻、埋钻等异常状况的出现。

1 工程概况

某外海风电场工程45台风机基础均采用现浇高桩承台基础形式,包含30个高桩嵌岩基础、5个摩擦桩基础,因存在部分机位覆盖层较薄、水深较浅或存在孤石、风机机型荷载较大等原因,故项目采用若干个六直桩高桩承台及四直四斜高桩承台基础形式的特殊机位。

2 植入式嵌岩桩施工工艺流程

嵌岩植入桩基础是通过辅助护筒进行嵌岩成孔再植入钢管桩的高桩基础,针对覆盖层较浅、无法稳桩施工的难题,设计植入式嵌岩桩基施工方案[2],采用“气举反循环钻机就位→钻孔→清孔→植入钢管桩→浇筑封底混凝土→灌浆施工→拔除钢护筒→灌注填芯混凝土”的顺序进行施工作业。

3 钢护筒沉桩

本工程机位为超浅覆盖层机位,根据计算,护筒需进入散体状强风化层1 m才能具有足够的稳定性。根据以往施工经验,一般振动锤不具备令其进入散体状强风化层的性能,故选用YC-50液压锤进行护筒沉桩。钢护筒选用Q345B钢板,厚度28 mm,确保其具有足够的强度和刚度以防发生变形,因护筒在直桩灌浆后需拔除,所以每个机位计划投入2个钢护筒,护筒直径3.4 m。护筒沉桩时,辅以千斤顶控制其垂直度(设计说明中要求桩顶平面位置允许偏差≤250 mm,轴线倾斜度偏差不宜大于1%)。

钢护筒沉桩具体施工方法为:

1)在平台上下两层的孔口间隔90°设置4个方向的千斤顶,以便在沉护筒时控制垂直度。

2)护筒通过起重船起吊到桩位后缓慢落入,当护筒入泥后立即停止下沉,采用2台水平尺测量桩的垂直度,符合要求后,在平台底层通过液压千斤顶抱紧,再缓慢下沉。

3)未稳桩前,每下沉1 m测量复核护筒的垂直度,符合要求后再继续下沉至稳定,待钢护筒自重入土不再下沉时,套YC-50液压冲击锤使用小能量点动锤击,钢护筒进入散体状强风化层1 m,每根套管均应沉桩至相应风化层顶面[3],达到沉桩标准时停锤复核护筒垂直度,满足设计要求后再加固护筒与平台的连接[4]。

4 气举反循环钻机嵌岩施工

结合钻机性能及工程实际情况,本工程采用SPD250全液压钻机气举反循环钻进成孔工艺,钻机特点为:全液压驱动,大扭矩,大提升力配置,悬挂式动力头;可倾斜式动力头以及机架;加减压钻进确保钻孔成孔速度和孔径、斜度精度;最大破岩强度200 MPa;钻机按设计要求制作倾斜固定导向装置,确保倾斜率,钻头以及钻杆部分每20 m左右安装导向装置,确保质量;由于需要岩石破碎,且嵌入弱风化层,本工程采用“凯式刀盘”布置球齿牙轮钻头,采用减压钻进及双导向导正。

钻机进场后在临时码头实施安装调试,使用吊装设备落舶到驳船后运送到项目现场,随后起吊至平台,再经80 t履带吊移至桩位。钻机就位时,机架必须平整、垂直、牢固,保证在作业过程中不发生侧倾、偏移。钻杆安装时,确保钻杆和机架的倾斜度与钢管桩斜度(5∶1)一致,调整钻机基座,居中后即满足开钻实施要求。钻机就位后验收就位情况,验收合格后固定钻机基座、实施限位,确保钻入作业不产生偏移,并多次检查核实倾斜度,确保钻孔倾斜度偏差值控制在1%以内。开孔钻进时要减压低速钻进,保证开孔倾斜角度满足设计要求。

5 钢管桩植桩施工

嵌岩桩孔清孔完毕后,运桩驳船将钢管桩运至现场就位,起重船起吊钢管桩植入桩孔中(图1)。钢管桩下放过程中时刻保持管桩在桩孔的中心,并缓慢下放,保证不刮到孔壁,以避免坍孔导致护筒溜桩。钢管桩下放到底时,复核孔口坐标及平整度,保证植入的钢管垂直度及桩底已达到设计标高。植桩完成后,马上安装混凝土灌注装置。

图1 钢管植桩示意

6 水下封底混凝土灌注

6.1 导管水密闭性试验

1)所有导管制作应力求牢固,内壁应平整、光洁和无凹陷不平。各节导管内径数值应保持一致,偏差控制在±2 mm内。

2)导管在使用前和使用一定期限内,除应对其整体外部构造和拼接构造进行核验检查外,还需做拼接试验及水密性试验。

3)先将导管顶端及尾端用密闭扣件连接。导管可先行在钻孔周围分段拼装,再在吊放作业时逐段拼装。分段拼装时仔细筛查,因受力产生变形和磨损严重的不得使用。

4)将拼装完毕的导管先注入70%的水,两头密闭,一端焊输风管接头,输入预先计算的风压力,导管在滚动若干次后,15 min不发生漏水现象即为合格。

6.2 安放导管及二次清孔

钢管桩植桩完成后,马上安装混凝土灌注导管。灌注封底水下混凝土采用内直径为26 cm(或30 cm)的螺栓卡式(便于拆装管)导管(每节长度一般为2.65 m,另配有1 m和0.5 m节段);导管在使用前和使用过程中应对其进行质量检查(规格、拼接、过球、水压等);导管连接时,中间夹有密封圈,连接盘必须上紧,防止漏气;吊放时,应使位置居中、轴线顺直、稳步沉放;导管安装完毕后进行第二次清孔,直至泥浆指标和沉渣满足设计和规范要求,即装上漏斗和球塞。

6.3 封底水下混凝土灌注

直桩封底扩孔段混凝土厚度1.0 m,直径2.1 m,C40混凝土3.5 m³。为保证混凝土的流动性,采用C40水下不分散混凝土,从而确保施工需求(水下不分散混凝土为普通混凝土掺加TW-NA复合型水下不分散混凝土外加剂拌和而成)。封底混凝土采用搅拌船直接泵送入斗。

7 孔壁灌浆施工

本工程植入式嵌岩桩桩体外壁与岩土之间须进行回填灌浆施工。植入式嵌岩桩的灌浆对灌浆高度要求比较高,水下灌浆施工难度较大,对材料水下灌注的抗水分散性、可泵性、流动性和可工作时间等提出极其苛刻的要求[5]。对灌浆设备的工效、稳定性和船机配合也提出较高的要求,钢管桩与嵌岩段的永久固结,对桩的水平承载能力起决定性作用,因此灌浆连接在本工程中是最为重要的施工环节之一,直接影响基础稳定和结构安全。

因平台空间有限,且为了便于多个灌浆施工作业面的前后衔接,在多功能驳船上摆放相应的灌浆设备、灌浆材料。灌浆时,多功能驳船靠近平台施工,通过注浆管泵送灌浆料至嵌岩平台上,通过桩内注浆管完成注浆。

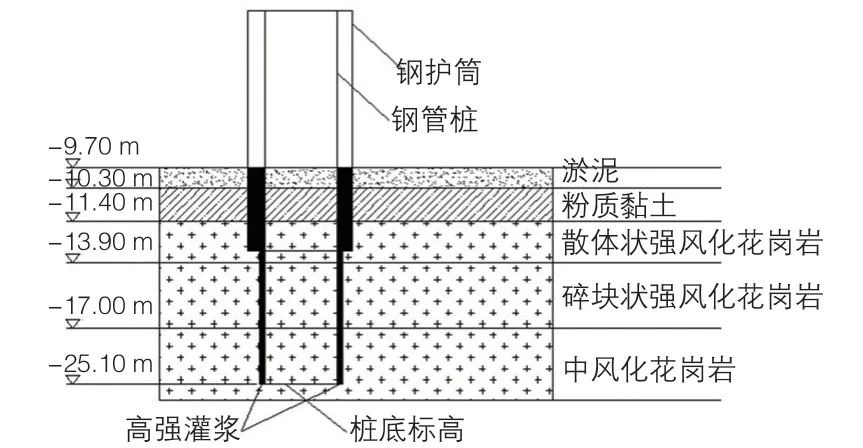

灌浆料堆放完成后,在灌浆料表面覆盖重载油布。多功能驳船上需要配置小型履带吊,且至少需要覆盖灌浆平台及灌浆料堆放区域,灌浆时需要将灌浆料趸包袋吊至平台顶标高的灌浆平台上,协助灌浆施工的进行。根据以往工作经验,预制灌浆口应设置2个,一个为主灌浆口,另一个为备用灌浆口,主灌浆口设置在灌浆段的下端,备用灌浆口设置在灌浆连接段的中部位置。溢浆口设置在嵌岩段灌浆连接段顶标高位置。2个灌浆口分别由2根预制灌浆管线连接并引出至水面以上。灌浆施工作业的灌浆设备放在坐底3 000 t运输驳船上,浆料通过延伸至平台的灌浆管供应至稳桩平台上,完成植入预制钢桩、灌注封底混凝土后,进行桩外壁和岩土间回填灌浆。封底混凝土硬化后从设计桩底灌浆至护筒底下500 mm,二次注浆为从护筒底至冲刷海床面标高(图2)。

图2 灌浆部位示意

8 拔除护筒

单根植入桩灌浆完成后,立即采用YZ-400液压振动锤配合坐底甲板驳船上的1 250 t履带吊将护筒拔除。桩体拔除时,采取使桩身振捣1~2 min的手段,待周边土层土壤液化后,再进行提升振动锤拔除桩身,拔桩力成比例逐渐提升,谨防突然增加。拔桩的各项技术参数需经项目现场试拔桩确认、调整。

9 嵌岩钢平台拆除

1)平台拆除。平台重350 t(不含辅助桩),采用600 t起重船拎着平台,将平台与辅助桩加劲板割除,起吊平台至运输驳船上(图3)。

图3 平台拆除示意

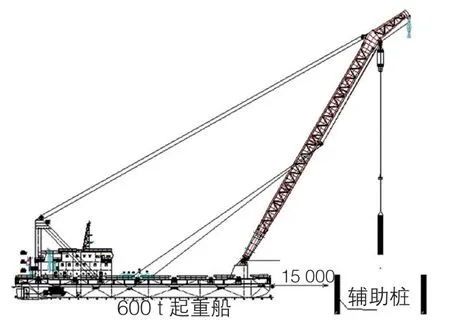

2)辅助桩拔除。平台吊至运输驳船后,采用振动锤配合600 t起重船将辅助桩逐根拔除(图4)。

图4 辅助桩拔除示意

拔桩时,由于桩身已在土层中有一定的时间,必须让桩身振动1~2 min,使周围土壤液化后,再开始提升振动锤拔桩,拔桩力必须逐渐增加,防止突然增加。拔桩的各项技术参数需经现场试拔桩确认、调整。

10 结语

植入式嵌岩桩关键技术在该工程中的成功应用,使得外海风电场高桩承台基础施工达到以下预期的效果。

1)解决了复杂地质条件下覆盖层较浅、无法稳桩施工的难题。

2)从气举反循环钻机就位、钻孔、清孔、植入钢管桩、浇筑封底混凝土、灌浆施工、拔除钢护筒,到灌注填芯混凝土,在恶劣的水文地质环境下,确保了各施工环节质量受控。