超深地下连续墙钢筋笼的分节吊装技术

2021-12-22刘东超赵亚军王彦明

刘东超 赵亚军 王彦明 刘 伟

中建一局集团第五建筑有限公司 北京 100024

随着我国基础设施领域的蓬勃发展,大型地下工程日益增多,周边环境也越来越复杂,这使得施工技术的难度不断增大,保障基坑安全也面临越来越多的挑战。大型深基坑工程中越来越广泛地采用地下连续墙(以下简称“地连墙”)作为竖向围护结构,且越建越深,如何减小超长超重钢筋笼的吊装风险,是目前亟须解决的技术难题[1]。采用超长钢筋笼分节吊装的方法,在实际工程中可以提高起吊效率和施工安全系数,降低钢筋笼在吊装过程中失稳、变形的风险,对钢筋笼安装质量也有较大保证,且产生了一定的社会效益和经济效益。

1 工程概况

某地铁工程项目位于城区中心,邻近城市主干道,东侧为居民区,西邻商业综合体,环境复杂,作业风险高。本站基坑采用明挖法施工,复合结构形式,基坑围护结构形式为1 000 mm厚地连墙+内支撑。地连墙共63幅,最深处64.3 m,主钢筋笼最长56 m,需入岩。地连墙穿越杂填土、淤泥、淤泥夹砂、中细砂、粉质黏土、粉细砂、淤泥质土、强风化花岗岩等地层。

2 技术难点及原理

2.1 周边环境复杂

本工程地下分布了较多管线,管线埋深较浅,距离基坑较近,前期迁改工作复杂,且周边居民较多,文明施工程度要求高。施工中有大量泥土外运,环境保护要求较高,给地连墙工程施工带来一定难度。

2.2 技术问题复杂

复杂的周边环境和水文地质条件给施工带来极大的困难,为了突破复杂地质条件的束缚,采用组合机械分节吊装工艺进行超长钢筋笼吊装,减小钢筋笼易失稳、变形大的风险。

主、副钢筋笼采用焊接接头,节约对接时间,减少吊装时间,并且采用分节吊装,减小了起重机械主臂的抬升角度和高度,提高机械操作安全性,增加了吊装成功的概率,可节约施工工期。

2.3 吊装原理

钢筋笼吊放采用双机抬吊,空中回直。分2次起吊,首先起吊副钢筋笼(笼长短,质量轻),然后起吊主钢筋笼(笼长长,质量大)。副钢筋笼入槽后使用扁担卡住钢筋笼,然后起吊主钢筋笼对接,主、副钢筋笼采用焊接接头对接,完成后继续下笼;钢筋笼起吊时必须使吊钩中心与钢筋笼重心相重合,保证起吊平衡。超长钢筋笼分节吊装,降低钢筋笼因变形大而出现卡槽的风险,同时减轻组合机械负担,提高钢筋笼入槽的安全稳定性,有效保证地连墙开挖后的墙体质量。

3 钢筋笼分节吊装操作要点

3.1 吊装前准备

检查机具(主要为主、副吊机)和人员是否到位,组织落实吊装人员,吊装由有经验的专人负责指挥,司机及技工需持有特种作业上岗证;通过交底使操作人员对吊装施工有全面、深刻的了解,沟通好联络方式及手势;吊装时要保证有充足的光线,尽量在白日进行施工;在钢筋笼吊装前,由吊装人员对吊具进行安全可靠性检查;吊装前在笼尾位置拴一根20 m长缆风绳,起吊后由司索工根据起吊环境、钢筋笼状态牵引缆风绳的另一头,保证钢筋笼平稳起吊。

3.2 主、副钢筋笼设计与加工

3.2.1 主、副钢筋笼设计

为保证围护结构安全稳定性,主钢筋笼长度包括基坑深度加嵌固深度,副钢筋笼长度为隔水墙深度,为满足隔水要求,地连墙需入岩,形成密闭止水帷幕。

3.2.2 主、副钢筋笼加工

接头工字钢根据设计要求采用10 mm厚Q235钢板加工焊接。底面筋焊接时,采用挂线方法确保纵向、横向钢筋的平整与顺直。先横向再纵向,横向与纵向钢筋必须点焊合格。纵向钢筋采用直螺纹套筒连接,套筒进场须验收、送检。套筒安装完毕后,对其扭力值进行检测。套筒每端外露丝扣不超过1.5扣。横向钢筋必须与工字钢双面焊接,保证受力。

为保证钢筋笼吊装稳定性,在原设计4道纵向桁架筋基础上增加1道桁架筋。焊接时将纵向桁架立起放置在预先标记位置,并与主筋满焊连接牢固。横向桁架钢筋必须与工字钢焊接固定,同时要与横向加强筋单面焊接。迎面钢筋焊接方法及质量控制同底面筋焊接。

拉筋按照设计间距严格布设,与底面筋和迎面筋点焊。地连墙外侧面两侧设置X形剪力筋且点焊牢固,可保证地连墙钢筋笼的整体稳定性。

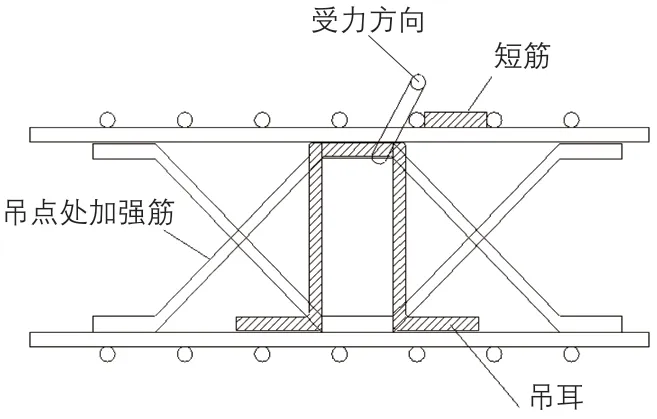

为防止钢筋笼吊装过程中产生过大变形,钢筋笼主吊吊点横向4排、纵向4列,副吊吊点横向3排、纵向4列。为保证吊点强度,需在吊点两侧横向焊接2道吊点加强筋。焊接时注意调整焊接电流,吊点加强筋需与主筋双面满焊(图1)。

图1 吊点加强

3.3 副钢筋笼入槽

将钢丝绳卸扣安装至焊接好的副钢筋笼吊点位置,使用180 t的履带吊主、副钩单机抬吊。然后旋转履带吊,使钢筋笼对准槽口,缓慢入槽,使用2根2 m长14 b#槽钢距离钢筋笼边缘2 m,对称穿过钢筋笼并搁置于导墙面以上;通过增减槽钢底部高度,使钢筋笼平稳,做好与主钢筋笼对接准备(图2、图3)。

图2 副钢筋笼下槽示意

图3 槽钢卡放细部

3.4 主钢筋笼吊装

1)主、副吊机就位,由起重工安装卸扣。

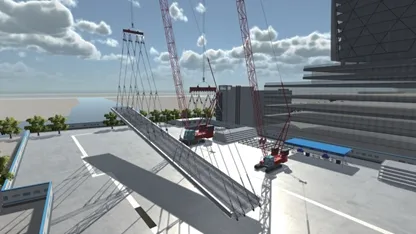

2)检查2台起重机械的钢丝绳安全情况及受力重心,确认后同时起吊(图4)。

图4 组合机械吊装示意

3)钢筋笼起吊至离地面0.3~0.5 m后,检查钢筋笼平稳状态,随后抬升主吊,根据钢筋笼笼底与地面的距离,实时指挥副机配合起钩(图5)。

图5 组合机械吊装示意

4)钢筋笼被吊起后,主吊吊机侧向旋转、副吊吊机原地顺转至合适位置,使钢筋笼与地面垂直(图6)。

5)起重工卸除钢筋笼上副吊吊机起吊点的卸扣,然后转移至起吊作业范围外安全位置。

6)指挥人员指挥主吊吊机,将吊笼移动至槽口正上方,做好与副钢筋笼定位、焊接的准备,吊机走行时要保持平稳,钢筋笼上设置牵引绳。

3.5 主、副钢筋笼对接

1)待主钢筋笼被吊至槽段上方时,将副钢筋笼预留出的钢筋与主钢筋笼采用焊接方式连接。

2)焊接时,钢筋笼正反两侧各由1名工人操作,既有充足作业空间,又减少了焊接时间,加快入槽,减少吊装风险。

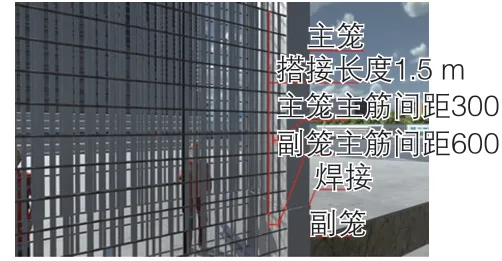

3)主钢筋笼主筋间距300 mm,副钢筋笼主筋间距600 mm,副钢筋笼钢筋与主钢筋笼钢筋间隔焊接,搭接长度1.5 m(图7)。

图6 组合机械吊装示意

图7 钢筋笼主钢筋笼定位、焊接

3.6 钢筋笼整体入槽

1)主、副钢筋笼焊接完成、抽出槽钢并调整钢筋笼整体垂直度后,指挥长指挥主吊机缓慢将钢筋笼下放入槽,副扁担随着钢筋笼下放,最终将落在导墙上。当钢筋笼整体下放至副吊吊点位置,停止下放,由起重工卸除吊钩,取下副扁担;卸下的吊装工具由副吊转移至吊具存放处以备下次使用。

2)当钢筋笼下放至笼顶以下第2、3道吊点附近时,暂停下放,插入槽钢,卡住钢筋笼,确定不下滑后,吊装人员卸除卡扣,然后主吊提升钢筋笼,直至提起钢筋笼至导墙上10~20 cm,抽出扁担,再继续下放。

3)当钢筋笼下放至倒换吊环位置处时,由吊装人员上前将2 m长14 b#槽钢插入倒换吊环中,并将钢筋笼搁置在导墙上。待钢筋笼平衡后,指挥长指挥吊机松开钢丝绳,起重工卸除主吊环处钢丝绳,将其安装于吊筋上。安装完成后,吊机再次吊起钢筋笼并下放至设计标高位置。最终,将2根槽钢插入吊环,以控制钢筋笼标高。

4 结语

本文介绍的地连墙钢筋笼吊装技术适用于超长、超重地连墙钢筋笼的吊装施工,其他工程钢筋笼可参考施工。相比于一次性吊装,分节吊装提高了吊装效率,在机具租赁、人工数量上存在优势,具有显著的经济效益。同时,钢筋笼分节吊装减少了吊装风险,保证施工安全,在缩短工期的前提下保证了质量,大大减少了施工对社会造成的不利影响。