四川某稀土矿磁-重联合分选试验探索研究

2021-12-22耿志强曾令明戴智飞张红华

耿志强,曾令明,戴智飞,张红华

(1.江西铜业集团有限公司,江西 南昌 330029;2.江西铜业技术研究院有限公司,江西 南昌 330096)

1 引言

稀土资源在我国是珍贵的优势资源,其中位于四川冕宁的牦牛坪稀土矿区是我国仅次于内蒙古包头的第二大轻稀土基地[1-5]。矿区内主要的稀土矿由于其风化情况不同,稀土矿物品位波动范围较大,且某些矿体中在交代的过程中,风化程度较高,导致其稀土矿物的回收指标较差[6-9]。在牦牛坪稀土矿开采的初期,回收工艺较为落后,大部分是采用磨矿-重选-干式磁选进行生产,资源浪费较为严重[10-13],且工作环境恶劣。

本论文首先对牦牛坪某矿区稀土矿的工艺矿物学进行了分析,通过其工艺矿物学特性,为选矿工艺流程的研究提供了理论依据[14],而后又对其进行了磁选-重选联合工艺进行了优化探索。

2 矿石工艺矿物学分析

2.1 原矿化学组成

采用化学分析方法对该矿石进行多元素分析,结果见表1所示。

表1 矿石化学多元素分析结果

由上述结果可知,该矿石成分较为复杂,主要有价元素是稀土元素,且总稀土氧化物(TREO)的品位为6.21%。其他杂质成分为SiO2、BaSO4、CaF2、Al2O3以及 Fe等。

矿石中主要矿物组成及含量见表2。由表2可知其主要稀土矿物是氟碳铈矿。其他矿物以长石、石英为主,其次为重晶石、萤石、云母、角闪石及褐铁矿、赤铁矿,并含少量绿泥石、磷铝石。

表2 矿石矿物组成分析结果

2.2 主要矿物的物理性质

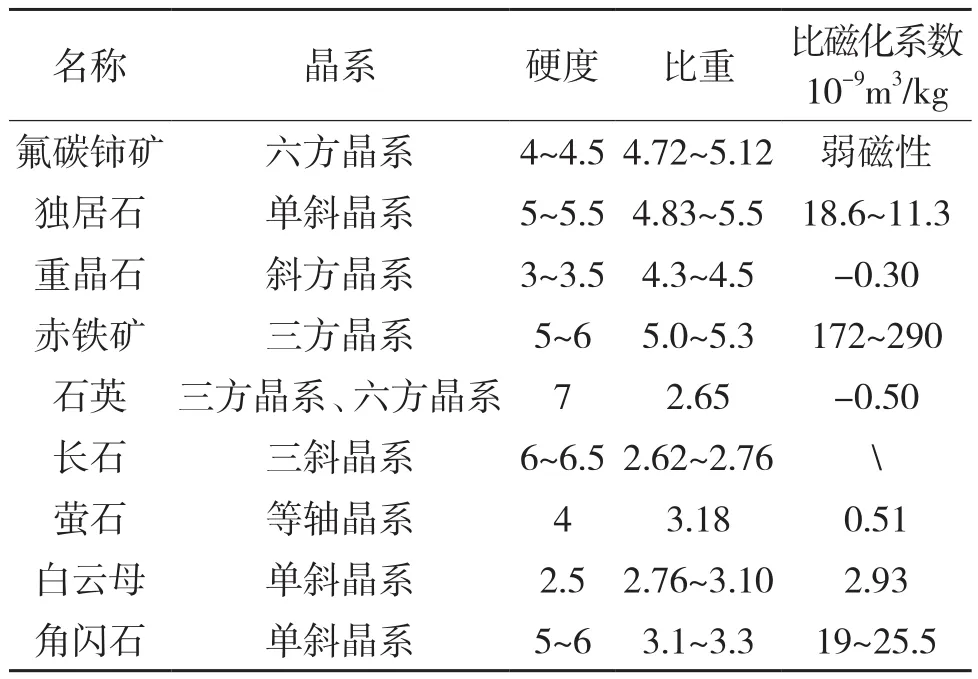

矿样中主要矿物的物理性质对回收工艺的确定有一定的意义,因此将矿样中主要矿物的晶系、硬度、比重及比磁化系数检测结果列于表3。

表3 原矿主要矿物的物理性质

由上表可知,主要回收的矿物氟碳铈矿并未见某项物理性质远高于其他矿物,且氟碳铈矿与重晶石、褐铁矿、赤铁矿的比重相似,与褐铁矿、赤铁矿、角闪石等弱磁性矿物磁性相近,因此针对稀土矿物的回收应采取多种选矿方法进行回收。

原矿为-1mm的粉末状矿石,为了进一步了解稀土元素矿物的特征,对样品中主要稀土矿物氟碳铈矿的解离度进行测定,测得氟碳铈矿的解离度约91.2%,如表4所示。

表4 样品中氟碳铈矿解离度表

2.3 影响回收的工艺矿物学因素

(1)共生关系的影响。大部氟碳铈矿颗粒较为纯净,与脉石接触面平滑规整,因此大部分氟碳铈矿较易单体解离,对回收较为有利,只有少部分氟碳铈矿内部或边缘见细粒脉石矿物分布,而此类则必须细磨才能达到解离。

(2) 粒度的影响。矿石中的氟碳铈矿含量较高,且为自形至半自形结晶,呈板状或长粒状,粒度大小多数在0.03~0.8mm,氟碳铈矿、重晶石等虽颗粒较大,但其性脆在矿石磨细时易产生过粉碎形成次生矿泥,为了消除矿泥对氟碳铈矿分离回收的不利影响,需注意磨矿过程的磨矿细度。

(3)脉石矿物物理性质的影响。氟碳铈矿与重晶石、褐铁矿、赤铁矿的比重相似,与褐铁矿、赤铁矿、角闪石等弱磁性矿物磁性相近,因此针对稀土矿物的回收应采取多种选矿方法进行回收。

2.4 选矿回收工艺的指导

根据工艺矿物学的分析结果,矿石中诸如石英、长石、萤石、云母、重晶石等75%含量以上的矿物与氟碳铈矿磁性差异较大,适宜首先采取磁选的工艺进行初步分选,可排除大部分的脉石矿物。之后再利用比重差异,采用重选的工艺将氟碳铈矿与角闪石、铅锰矿物等以及部分磁选夹杂的石英、萤石等分离。因磁选夹杂出的重晶石等与氟碳铈矿比重相近的矿物在重选中难以分离,最后采用再磁选的分离工艺,即可得到合格的氟碳铈精矿。

3 磁选-重选优化探索试验

3.1 粒度筛析

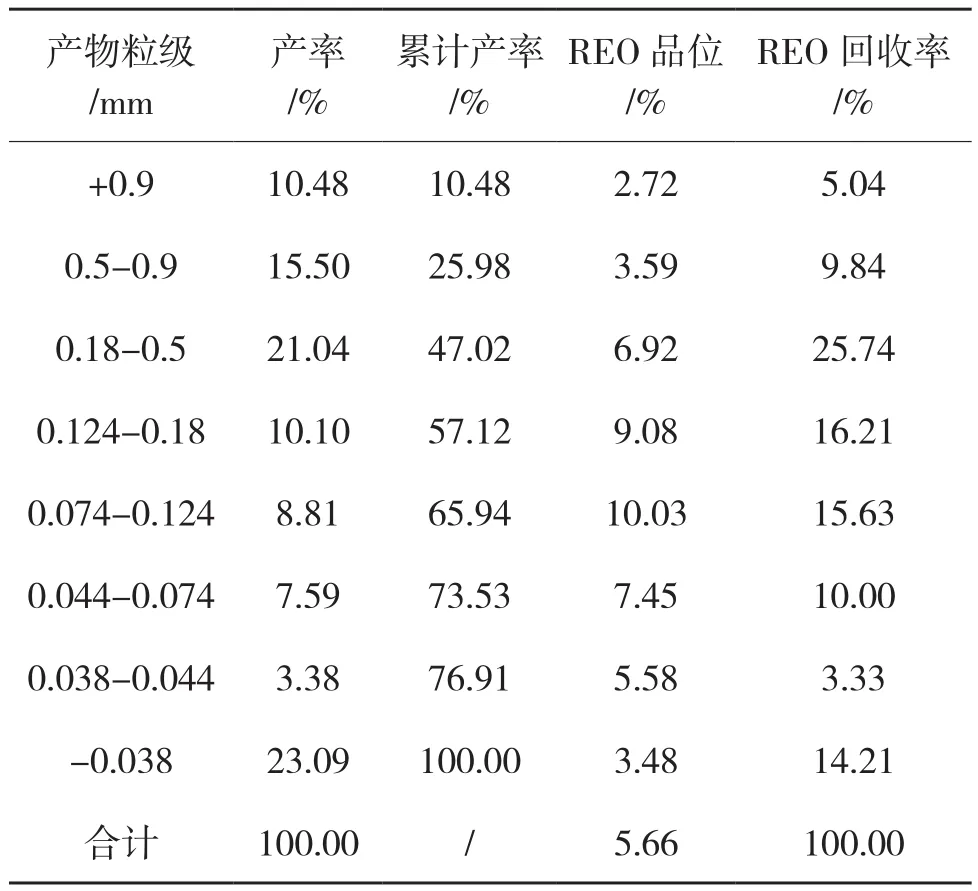

由表5中矿样粒度筛析结果分析可知,该矿石粒度组成较细,+0.5mm粒级产率为25.98%、REO分布率为14.88%。根据工艺矿物学分析,回收方案设计首先是采用磁选,将氟碳铈矿与大部分非磁性矿物分离,再采用摇床重选得到氟碳铈粗精矿。

表5 原矿粒度筛析结果

3.2 磁场强度试验

为了确定稀土粗选的磁场强度,试验对磁场强度进行了探索试验。考虑到原矿粒度为-1mm,为了保证原矿不过磨,试验首先确定原矿入选粒度为-0.5mm,分别对比物料在0.9T、1.1T、1.3T和1.5T不同场强下的试验效果。试验设备采用赣州金环磁选的SLon-100,试验流程图见图1,试验结果分别见表6。由表5中矿样粒度筛析结果分析可知,该矿石粒度组成较细,+0.5mm粒级产率为25.98%、REO分布率为14.88%。根据工艺矿物学分析,回收方案设计首先是采用磁选,将氟碳铈矿与大部分非磁性矿物分离,再采用摇床重选得到氟碳铈粗精矿。

图1 粗选磁选磁场强度试验流程图

由表6结果可知,随着磁场强度的增强,粗选粗精矿REO回收呈现逐渐增加的趋势,当磁场强度达到1.1T时即可达到较好的磁选效果,再增加磁场强度,回收率提高的不明显,综合考虑选择1.1T为粗选磁选的磁场强度。

表6 -0.5mm入选物料磁场强度探索试验结果

3.3 脉冲次数试验

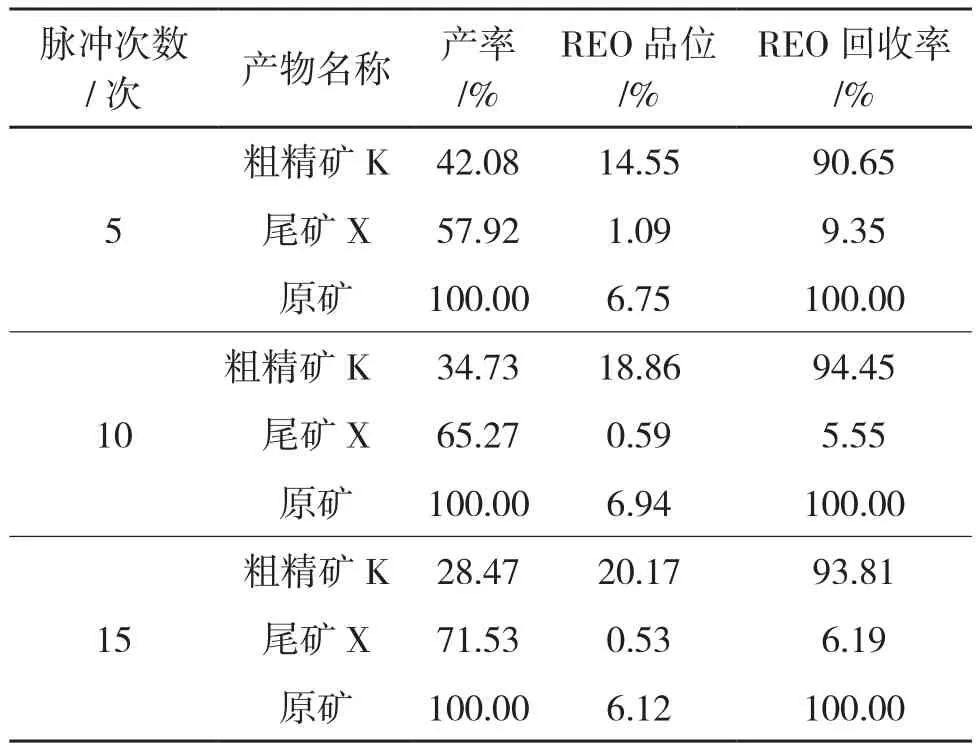

为了确定稀土粗选的磁选机脉冲次数,针对入选粒度-0.5mm物料,试验对该条件进行了探索试验,分别对比了磁场强度1.1T时在不同脉冲次数下的试验效果。试验结果分别见表7。根据试验结果选择脉冲次数为10次。

表7 磁场强度1.1T时冲次对磁选效果的影响

3.4 介质盒间隙试验

为了确定稀土粗选的磁选机介质盒间隙大小,针对入选粒度-0.5mm物料,试验对介质盒间隙进行了探索试验,分别对比了不同磁场强下在不同介质盒间隙大小下的试验效果。试验结果见表8。综合考虑粗精矿的品位与回收率,根据试验结果选择介质盒大小为1.5mm。

表8 介质盒间隙大小对磁选效果的影响

3.5 粗精矿摇床重选试验

上述磁选探索试验表明,采用磁性分选,可以富集得到REO品位19%左右、回收率93%左右的粗精矿,为了进一步利用重力分选稀土矿物,试验又进行了重选分离的探索,设备采用武汉探矿LY-1100*500型号的摇床。试验流程图见图2,经过一粗一扫的重选流程后,可以得到REO品位39%左右、回收率82%左右的稀土摇床精矿。

表9 摇床重选分离探索试验结果

图2 粗精矿摇床重选探索试验流程图

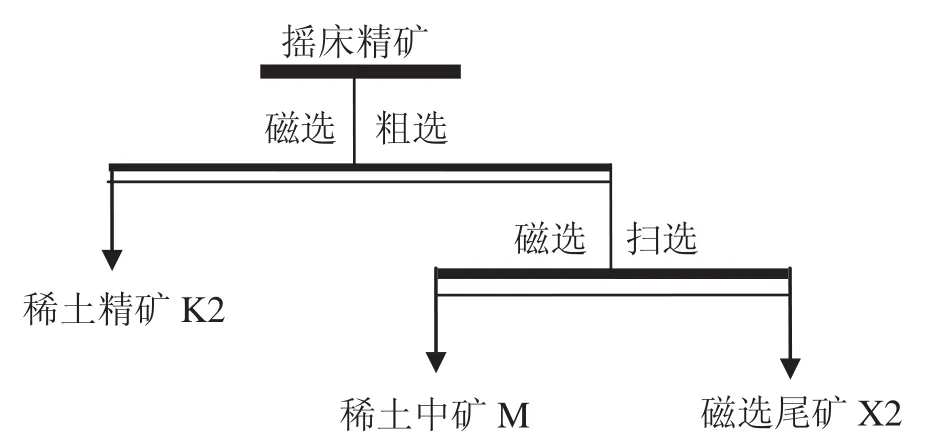

3.6 摇床精矿磁选试验

稀土磁选粗精矿经过摇床重选作业,得到摇床精矿,但此时摇床精矿REO品位仍然不高。经摇床精矿的工艺矿物学分析发现,其中仍含有大量比重与稀土矿物接近的重晶石等脉石矿物,为了得到更高品位的稀土精矿,探索试验需要再经过一次磁选,才能得到合格的稀土精矿。根据前述磁选探索试验结果,磁选的条件选定磁选强度为1.1T、脉冲次数为10次、介质盒间隙为1.5mm,试验流程图见图3。由表10 的结果可知,摇床精矿经过磁选后,可获得稀土精矿REO品位55.81%、作业回收率87.26%的指标,对原矿回收率为71%左右。稀土中矿REO品位40.97%,可以返回粗选,磁选尾矿X2的REO品位1.29%,该尾矿与摇床尾矿可后续采用其他方法回收。

图3 摇床精矿再磁选探索试验流程图

表10 摇床精矿再磁选探索试验结果

3.7 磁选-摇床重选-再磁选闭路试验

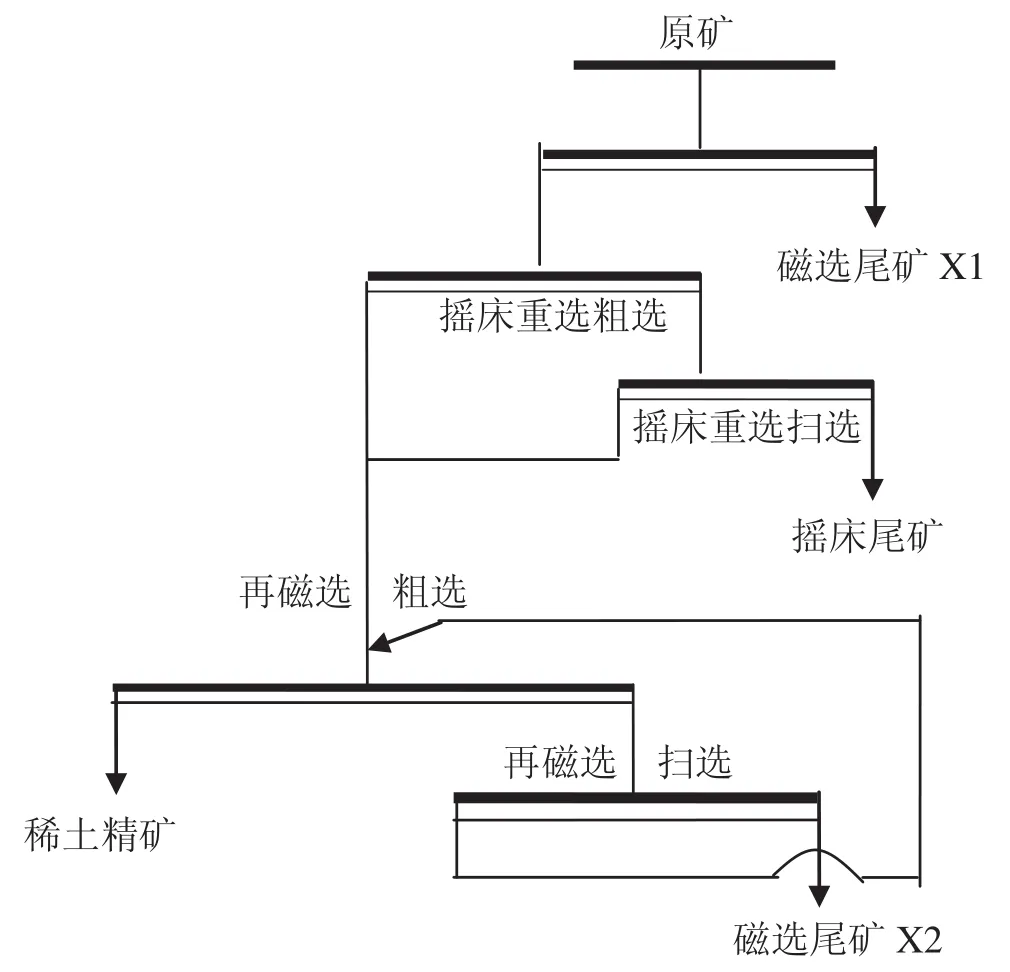

通过开路探索试验确定了各作业条件,闭路试验流程图见图4。由表11的结果可知,在原矿REO品位6.21%的情况下,通过磁选-摇床重选-再磁选的工艺流程,可以得到稀土精矿REO品位55.43%,回收率79.49%的指标。

图4 磁选-摇床重选-再磁选闭路试验流程图

表11 磁选-摇床重选-再磁选闭路试验试验结果

4 结论

(1) 牦牛坪某矿区稀土矿中REO含量为6.21%,主要稀土矿物以氟碳铈矿为主,有较高的回收价值。其他矿物以长石、石英为主,其次为重晶石、萤石、云母等。

(2)工艺矿物学分析发现,氟碳铈矿与重晶石、褐铁矿、赤铁矿的比重相似,与褐铁矿、赤铁矿、角闪石等弱磁性矿物磁性相近,因此针对稀土矿物的回收应采取多种选矿方法进行回收。

(3)实验室对稀土矿物的回收分选进行了探索试验,试验采用磁选-摇床重选-再磁选的工艺流程,闭路试验可以得到REO品位55%左右、回收率79%左右的稀土精矿,回收指标较好。

(4)探索试验所得到的摇床尾矿和磁选尾矿,仍然含有一定的稀土矿物。由于磁-重选回收的粒级范围有限,一般回收下限为0.037mm,则稀土矿物主要是细粒级在工艺流程中的损失,可以考虑后续通过微细粒浮选技术等手段综合回收,进一步提高回收率。